Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления тепловыделяющих элементов для ядерного реактора.

Известно, что комплектующие изделия: заглушки, фиксаторы, оболочки тепловыделяющих элементов в ядерном реакторе работают в сложных и напряженных условиях. Наиболее сильное влияние на работоспособность тепловыделяющих элементов оказывает следующая группа факторов: взаимодействие с теплоносителем, взаимодействие с таблетированным топливом и продуктами его деления, механическое воздействие со знакопеременными нагрузками и радиационное облучение. При этом существенно большое количество газовых продуктов деления выходит из таблетированного топлива под оболочку, что приводит к значительному увеличению газа внутри тепловыделяющего элемента и возможному вздутию оболочки при недостаточной прочности (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 1 под ред. Ф.Г.Решетникова - М.: Энергоатомиздат, 1995 г., стр.158-159).

В процессе подготовки циркониевой оболочки к снаряжению в нее таблетированного топлива из диоксида урана к одному из концов циркониевой оболочки электронно-лучевой сваркой предварительно закрепляют комплектующее изделие - нижнюю заглушку из циркониевого сплава. Основными дефектами в сварных соединениях из циркониевых сплавов являются поры и корневые вздутия. Источниками их являются газы, влага, продукты возгонки в микрообъемах в корне швов (например, под снятыми с внутренней стороны оболочки фасками, в неровностях обработки поверхности и т.п.)

При нагреве эти продукты расширяются, переходят в пар и газообразные продукты возгонки, создавая тем самым повышенное давление - газовую полость сварного шва (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 2. Под ред. Ф.Г.Решетникова - М.: Энергоатомиздат, 1995 г., стр.210). Окончательную герметизацию после снаряжения оболочки из циркониевого сплава таблетированным топливом и установки фиксатора, фиксирующего столб таблеток внутри оболочки, осуществляют контактно-стыковой сваркой - КСС-2 верхней заглушки, под давлением гелия под оболочкой (см. там же, стр.221).

Известен способ подготовки комплектующих изделий для тепловыделяющего элемента, включающий обезжиривание их наружной и внутренней поверхности, сушку, запрессовку заглушки в калиброванный торец оболочки и электронно-лучевую сварку заглушки к оболочке (см. патент Российской Федерации 2084026 по заявке 94037637/25 от 06.10.94 г. МПК 6 G 21 c 21/02. Способ изготовления оболочки тепловыделяющего элемента и автоматическая линия его осуществления).

Способ предусматривает обезжиривание и сушку комплектующего изделия - оболочки, но не предусматривает обезжиривание и сушку комплектующего изделия - нижней заглушки перец электронно-лучевой сваркой к одному концу трубки - заготовки оболочки, не предусматривается обезжиривание и сушка фиксатора, устанавливаемого в оболочку после ее снаряжения таблетированным топливом для фиксации столба таблетированного топлива в оболочке, не предусматривается обезжиривание и сушка верхней заглушки перед ее контактно-стыковой сваркой к снаряженной таблетированным топливом оболочке. На поверхности верхней и нижней заглушек и фиксатора в процессе их изготовления остается смазка, опилки, что может привести как к дефектам сварочных швов при электронно-лучевой сварке и контактно-стыковой сварке нижней и верхней заглушек к оболочке, так и к повышению давления под оболочкой тепловыделяющего элемента при его работе в ядерном реакторе и возможным вздутиям оболочки.

Известна автоматическая линия осуществления способа подготовки комплектующих изделий тепловыделяющего элемента, включающая транспортное средство, вдоль которого в технологической последовательности размещены ванны обезжиривания, промывки и камера сушки комплектующих изделий для тепловыделяющего элемента, и установку электронно-лучевой сверки (см. патент Российской Федерации 2084026 по заявке 94037637/25 от 06.10.94 г. МПК 6 G 21 c 21/02. Способ изготовления оболочки тепловыделяющего элемента и автоматическая линия его осуществления). Автоматическая линия осуществления способа изготовления оболочки тепловыделяющего элемента включает транспортное средство проводки через ванны обезжиривания, промывки и сушки только длинномерных оболочек для тепловыделяющих элементов, выполненное в вида механизма роторно-рычажного перемещения оболочек из ванны в ванну, который не может быть использован для перемещения нижних, верхних заглушек и фиксаторов из-за их малой длины.

Технической задачей изобретения является повышение качества сварных швов, изготавливаемых тепловыделяющих элементов, выхода годных и надежности их эксплуатации в ядерном реакторе. Эта техническая задача решается тем, что способ подготовки комплектующих изделий для тепловыделяющих элементов характеризуется тем, что перед запрессовкой нижней заглушки в калиброванный торец оболочки и электронно-лучевой сварки ее к оболочке, перед размещением фиксатора для фиксации столба таблетированного топлива в оболочке и перед окончательной герметизацией контактно-стыковой сваркой верхней заглушки к снаряженной таблетированным топливом оболочке комплектующие изделия: нижние заглушки, отдельно верхние заглушки и отдельно фиксаторы горизонтально транспортируют по сетчатой поверхности направляющих при возвратно-поступательном перемещении через волну горячего обезжиривающего раствора с кавитационным воздействием от ультразвуковой активации магнитострикционного преобразователя на комплектующие изделия: нижние заглушки, верхние заглушки и фиксаторы при их встряхивании при возвратно-поступательном перемещении, при выходе из волны обезжиривающего раствора комплектующие изделия продуваются сжатым воздухом от остатков обезжиривающего раствора, затем возвратно-поступательно перемещаются через волну горячего промывочного раствора с кавитационным воздействием от ультразвуковой активации магнитострикционного преобразователя с продувкой сжатым воздухом на выходе из волны с удалением остатков промывочного раствора, после чего комплектующие изделия промываются обессоленной водой при перемещении через волну с продувкой сжатым воздухом от остатков обессоленной воды, подвергают сушке горячим воздухом при температуре, достаточной для удаления следов промывочного раствора с комплектующих изделий.

Другим отличием является то, что горячий обезжиривающий раствор применяют при 80-90°С, промывочный горячий раствор используют с температурой 80-90°С, сушку горячим воздухом осуществляют при температуре 90-100°С, а возвратно-поступательное перемещение комплектующих изделий по сетчатой поверхности направляющих через волны обезжиривания, промывки и камеру сушки осуществляют с частотой колебаний f = 0,5-3 Гц и амплитудой 1-3 мм направляющих.

Эта техническая задача решается тем, что в автоматической линии осуществления способа подготовки комплектующих изделий для тепловыделяющего элемента с транспортным средством проводки комплектующих изделий через ванны обезжиривания, промывки и камеру сушки транспортное средство выполнено в виде двух направляющих с закрепленной между ними сеткой, приводимых в возвратно-поступательное движение пневмовибропреобразователем и обратным воздействием рессор, закрепленных с одной стороны к направляющим, а с другой к виброопорам, обуславливающих перемещение по указанной сетчатой поверхности между направляющими обрабатываемых комплектующих изделий над ваннами обезжиривания, промывки и через камеру сушки, при этом ванны обезжиривания и промывки снабжены щелевыми патрубками, сообщенными с насосами подачи обезжиривающего и промывных растворов с образованием фонтанирующих волн над указанными ваннами, магнитострикционными преобразователями, патрубками продувки и сборниками обезжиривающего и промывочного растворов, сообщенных через насосы с баками приготовления обезжиривающих и промывочных растворов, а камера сушки снабжена калорифером и подпружиненными дверцами.

Другим отличием является то, что сетка между направляющими выполнена из нержавеющей стальной проволоки. Такое выполнение способа подготовки комплектующих изделий для тепловыделяющего элемента и соответственно автоматической линии для осуществления способа позволит повысить качество сварных швов тепловыделяющего элемента, выход годных и надежность их эксплуатации в ядерном реакторе. На чертежах представлены способ подготовки комплектующих изделий для тепловыделяющего элемента и автоматическая линия его осуществления, где:

на фиг.1 - автоматическая линия осуществления способа подготовки комплектующих изделий для тепловыделяющего элемента (вид сбоку);

на фиг.2 - автоматическая линия (вид сверху);

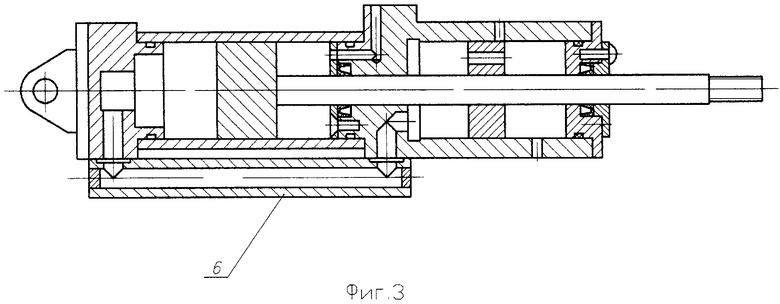

на фиг.3 - пневмовибропреобразователь;

на фиг.4 - тепловыделяющий элемент.

Автоматическая линия для осуществления способа подготовки комплектующих изделий: нижних заглушек 1, фиксаторов 2 и верхних заглушек 3 для тепловыделяющего элемента 4 характеризуется тем, что транспортное средство в ней выполнено в виде двух направляющих 5, приводимых в движение пневмовибропреобразователем 6 и обратным воздействием рессор 7, закрепленных с одной стороны к направляющим 5, а с другой к виброопорам 8 с частотой 0,5-3 Гц и амплитудой 1-3 мм колебаний, обуславливающих скорость движения по сетчатой поверхности 9 между направляющих 5 обрабатываемых комплектующих изделий: верхних заглушек 3, нижних заглушек 1 либо фиксаторов 2.

Сетка 9 из нержавеющей стальной проволоки размещена между направляющими 5. Для партийного разделения комплектующих предусмотрено технологическое кольцо 10 из фторопласта, взаимодействующее с направляющими 5.

Автоматическая линия снабжена ванной 11 обезжиривания, ванной 12 первой промывки с щелевыми патрубками 14, 15, 16, сообщенными с насосами 17, 18 и образующими фонтанирующую волну 19 обезжиривающего раствора в ванне 11, фонтанирующую волну 20 первой промывки в ванне 12 и фонтанирующую волну 21 второй промывки в ванне 13. В ванне 11 обезжиривания и в ванне 12 первой промывки установлены магнитострикционные преобразователи 22, 23, и каждая из ванн снабжена стопорами 24, 25, 26, патрубками 27, 28, 29 продувки сжатым воздухом и сборниками 30, 31, 32 обезжиривающего раствора и промывных вод, сообщенных через насосы 33, 34, 35 с баками 36, 37 их приготовления. После ванны 13 размещена камера сушки 38, сообщенная с калорифером 39 и снабженная подпружиненными дверцами 40, взаимодействующими при открывании их движущимся технологическим кольцом 10. Подпружиненные дверцы 40 имеют внизу зазор, позволяющий перемещаться комплектующим изделиям в камеру сушки 38 без открытия подпружиненных дверей 40 при работе без технологического кольца.

Способ подготовки комплектующих изделий для тепловыделяющего элемента осуществляют следующим образом.

Перед запрессовкой нижней заглушки 1 в калиброванный конец оболочки тепловыделяющего элемента 4 и перед электронно-лучевой сваркой (показаны стрелками) ее к оболочке тепловыделяющего элемента, перед размещением фиксатора 2 для фиксации столба таблетированного топлива 41 (Фиг.4) в оболочке тепловыделяющего элемента 4 и перед окончательной герметизацией контактно-стыковой сваркой (показано стрелками) верхней заглушки 3 к снаряженной таблетированным топливом 41 оболочке тепловыделяющего элемента комплектующие изделия: нижние заглушки 1, отдельно верхние заглушки 3 и отдельно фиксаторы 2 в технологическом кольце 10 по сетчатой поверхности 9 горизонтально транспортируют по направляющим 5 при возвратно-поступательном их перемещении, создаваемом пневмовибропреобразователем 6, рессорами 7 с виброопорами 8, передаваемым направляющим 5 и сетчатой поверхности 9. При перемещении через волну 19 горячего 80-90°С обезжиривающего раствора с кавитационным воздействием от ультразвуковой активации магнитострикционного преобразователя 22 в ванне 11 на комплектующие изделия: нижние заглушки 1, верхние заглушки 3 или фиксаторы 2 воздействует волна раствора и происходит обезжиривание. Технологическое кольцо 10 из фторопласта при соприкосновении с направляющими снижает сопротивление трения. При возвратно-поступательном перемещении технологического кольца 10 по направляющим 5 и сетчатой поверхности 9 происходит встряхивание комплектующих изделий, что способствует интенсификации обезжиривания. При выходе из волны 19 обезжиривающего раствора комплектующие изделия в технологическом кольце 10 из патрубка 27 сжатым воздухом продуваются от остатков обезжиривающего раствора. При необходимости стопором 24 можно временно остановить перемещение технологического кольца 10 по направляющим 5 и сетчатой поверхности 9 для увеличения времени удаления остатков обезжиривающего раствора либо запрограммировать остановку. Технологическое кольцо 10 с комплектующими изделиями по направляющим 5 возвратно-поступательно перемещается через волну 20 горячего промывного раствора над ванной 12 с одновременно-кавитационным воздействием от ультразвуковой активации магнитострикционного преобразователя 23 с продувкой сжатым воздухом после выхода из волны из патрубка 28 с возможной остановкой движения технологического кольца 10 стопором 25, после чего комплектующие изделия 1, 2, 3 промываются обессоленной водой. При перемещении через волну 21 над ванной 13 второй промывки с продувкой сжатым воздухом из патрубка 29 предусмотрена возможная остановка движения технологического кольца 10 стопором 26. Фонтанирующие волны образуются с помощью щелевых патрубков 14, 15, 16 и насосами 17, 18. При создании фонтанирующих волн избыток растворов стекает в соответствующие сборники 30, 31, 32 и насосами 33, 34, 35 через баки 36, 37 возвращаются в ванны 11, 12, 13. Обезжиривание и промывку осуществляют при 80-90°С. Возвратно-поступательное перемещение технологического кольца 10 с комплектующими по направляющим 5 осуществляют колебанием с частотой 0,5-3 Гц и амплитудой 1-3 мм направляющих. Сушку комплектующих изделий 1, 2, 3 осуществляют в камере 38 при 90-100°С, сообщенной с калорифером 39 и снабженной подпружиненными дверками 40, которые открываются при воздействии на них перемещаемого по направляющим 5 технологического кольца 10.

Возможна обработка комплектующих и без кольца 10.

Все параметры оптимальны, и любое отклонение в большую или меньшую сторону не решит поставленной технической задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ МОЙКИ И СУШКИ КОНЦЕВЫХ ДЕТАЛЕЙ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2229179C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ОБЕЗЖИРИВАНИЯ, МОЙКИ И СУШКИ КОМПЛЕКТУЮЩИХ ДЕТАЛЕЙ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 2002 |

|

RU2265901C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ ТВЭЛ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ РЕАКТОРОВ ТИПА БН | 1994 |

|

RU2094866C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2228550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| УСТАНОВКА ХИМИЧЕСКОЙ ОЧИСТКИ И СУШКИ ИЗДЕЛИЙ | 2014 |

|

RU2580259C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления тепловыделяющих элементов для ядерного реактора. Техническим результатом изобретения является повышение качества сварных швов, изготавливаемых тепловыделяющих элементов, выхода годных и надежности эксплуатации в ядерном реакторе. Комплектующие изделия: нижние заглушки, отдельно верхние заглушки и отдельно фиксаторы с помощью пневмовибропреобразователя, передающего возвратно-поступательное движение направляющим, между которыми находится сетка, перемещают по сетке через волны обезжиривающего, промывочного растворов и через камеру сушки, при этом волны в указанных ваннах создают посредством патрубков, сообщенных с насосами на автоматической линии. 2 н. и 5 з.п. ф-лы, 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| RU 2070740 C1, 20.12.1996 | |||

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО СНАРЯЖЕНИЯ ОБОЛОЧЕК ТВЭЛОВ ТАБЛЕТКАМИ | 1995 |

|

RU2100857C1 |

| ЛИНИЯ ПОДГОТОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ К СБОРКЕ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1996 |

|

RU2127002C1 |

| RU 2002104363 A1, 20.08.2003 | |||

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1337244A1 |

Авторы

Даты

2005-09-27—Публикация

2003-10-06—Подача