Изобретение относится к производству строительных изделий из ячеистого бетона.

Известна установка для разрезания массива-сырца ячеистого бетона в двух направлениях, содержащая вагонетку с массивом, перемещающиеся по рельсам, раму с режущими струнами, закрепленную на траверсе с возможностью перемещения вдоль нее и поворота в горизонтальной плоскости относительно траверсы /1/.

Недостатком известной установки является низкая производительность установки из-за необходимости при переходе от продольной резки к поперечной перестановки или снятии части струн между этими операциями.

Наиболее близкой к предлагаемому техническому решению является установка для разрезки ячеистого массива в продольном, затем в поперечном направлении, содержащая вагонетку, механизм перемещения ее по рельсовому пути и размещенные вдоль него продольный и поперечный режущие механизмы /2/.

Недостатком известной установки является повышенный процент технологических отходов из-за обломов длинной консоли массива и вырывов на задней стенке массива при выходе струны в процессе резки массива горизонтальным режущим механизмом.

Технический результат предлагаемого изобретения - повышение производительности резательного комплекса и снижение технологических отходов.

Технический результат достигается тем, что известная установка, содержащая размещенные на рельсовом пути вагонетку с массивом, установку калибровки, установки продольной резки с механизмами подъема струн и поперечной резки, дополнительно оснащена приемным столом, размещенным после установки продольной резки, а установка продольной резки размещена после установки поперечной резки, вагонетка снабжена подъемным столом с фиксаторами и роликами, кареткой с упорами, механизмом ее перемещения, жестко связанными с ней и копирами взаимодействующими с роликами подъемного стола.

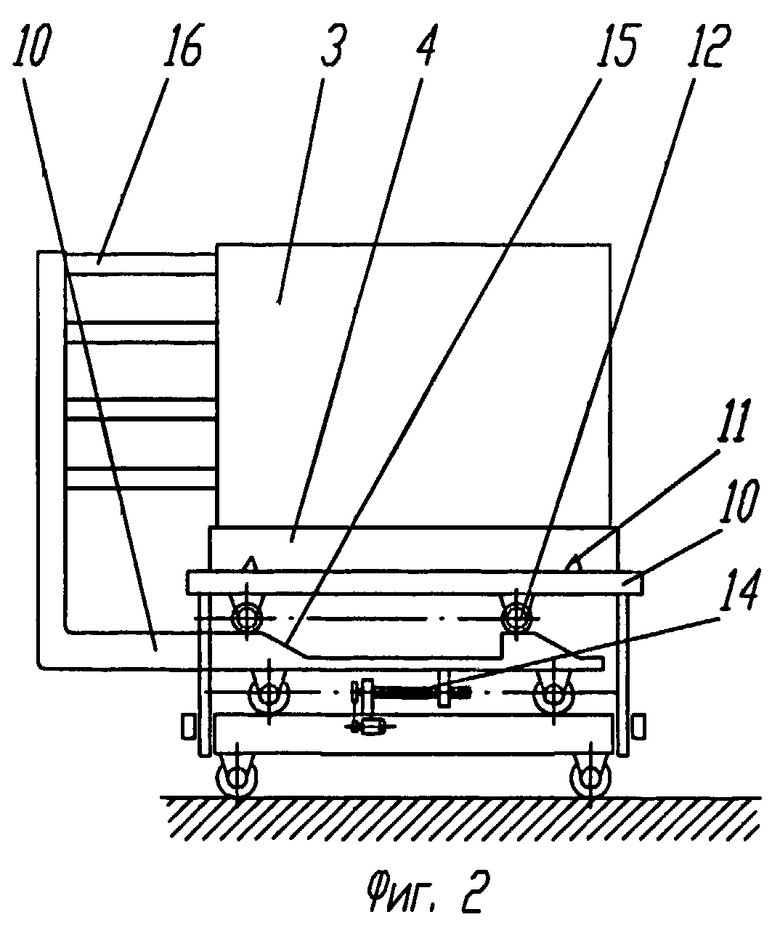

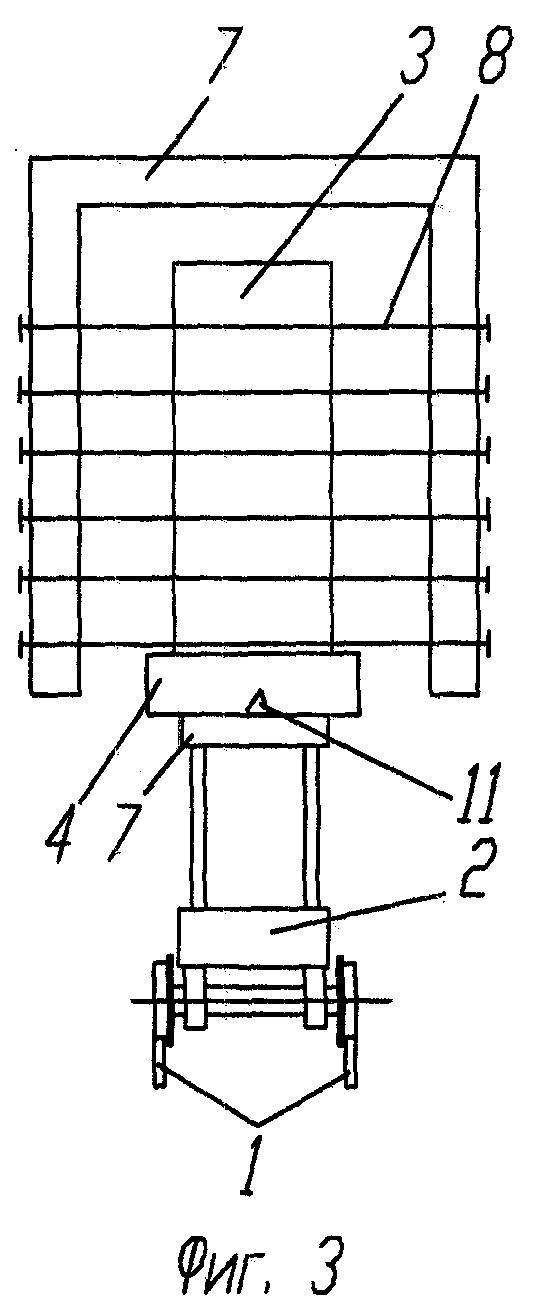

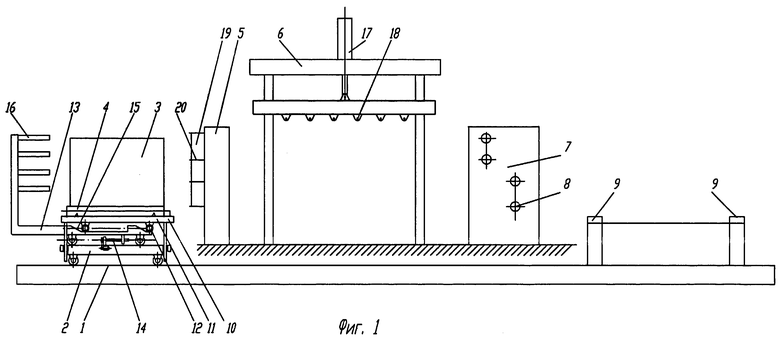

На фиг.1 изображен резательный комплекс, на фиг.2 - вид по А-А на фиг.1 вагонетки с массивом с прижатыми упорами и поднятым подъемным столом, на фиг.3 - вид по Б-Б на фиг.1 стола приема поддонов с массивом после продольной резки.

На рельсовом пути 1 последовательно размещены вагонетки 2 с массивом 3 на поддоне 4, установка калибровки 5 массива 3, установка 6 поперечной его резки, установка 7 продольной резки со струнами 8, приемный стол 9. Вагонетка 2 снабжена подъемным столом 10 с фиксаторами 11 поддона 4 и роликами 12, кареткой 13 с механизмом ее перемещения 14 и копирами 15, взаимодействующими с роликами 12 подъемного стола 10. Кроме того, вагонетка 2 снабжена упором 16, жестко связанным с кареткой 13. При этом расстояние на начальной позиции между положением упоров 16 и массивов 3 позволяет перемещаться в нем механизму подъема 17 струн 18 установки поперечной резки 6. Установка калибровки массива 5 имеет струны 19 и нож фиксации 20 струны 19.

Установка работает следующим образом.

Поддон 4 с массивом 3 устанавливают на фиксаторы 11 подъемного стола 10 вагонетки 2.

Вагонетку 2 перемещают по рельсовому пути 1. При движении вагонетки 2 производят калибровку массива по ширине неподвижными вертикальными струнами 19. Струны 19 натянуты в установке калибровки и опираются на ножи 20, которые врезаются в боковые стороны массива 3 в местах последующей разрезки массива 3 в продольном направлении струнами 8. Производят также обрезку верхней поверхности массива 3 для получения блоков заданных размеров. После калибровки массив 3 подают в установку поперечной разрезки 6 и останавливают. Струны 18 установки поперечной разрезки 6, совершающие горизонтальные колебательные движения вдоль своей оси и перемещаясь в вертикальном направлении, производят поперечную разрезку массива 3.

После подъема струн 18 установки поперечной разрезки 6 вверх в исходное положение включается механизм 14 перемещения каретки 13 и упоров 16, расположенных на вагонетке 2.

Упоры 16 в исходном положении расположены на каретке 13 на таком расстоянии от поддона 4 с массивом 3, что механизм 17 подъема струн 18 поперечной разрезки 6 проходит при вертикальном перемещении между упорами 16 и разрезаемым массивом 3. При включении механизма 14 перемещения каретка 13 с упорами 16 перемещается вперед и своими копирами 15 взаимодействует с роликами 12 подъемного стола 10.

Подъемный стол 10 поднимается, а упоры 16 подходят к массиву 3, упираются в него и механизм 14 перемещения каретки 13 выключается. Вагонетку 2 перемещают по рельсовому пути 1 вперед и массив 3 продвигается через установку 7 продольной резки. При этом струны 8, расположенные горизонтально, разрезают массив 3 в продольном направлении, выходят из массива 3 и размещаются между упорами 16.

После завершения продольной резки вагонетку 2 останавливают. Включаются механизмы перемещения 14 каретки 13 с упорами 11. Упоры 11 отодвигаются от массива 33 и возвращаются в исходное положение, а подъемный стол 10 опускается. При опускании подъемного стола 10 поддон 4 с массивом 3 перемещается вниз и соприкасается с приемным столом 9. Подъемный стол 10 опускается до освобождения поддона 4 от фиксаторов 11. Вагонетку 2 разрезки массива 3 возвращают в исходное положение.

Применение в предлагаемом техническом решении иного взаимного расположения узлов, а именно размещение установки продольной резки после установки поперечной резки, исключает облом длинной консоли массива, которая образуется при продольной резке.

Наличие на вагонетке подъемного стола с роликами и кареткой с механизмом перемещения, копирами и упором, жестко связанными с кареткой, обеспечивает взаимодействие упоров с массивом при горизонтальной резке, что исключает вырывы на задней стенке массива при выходе струн. Это снижает толщину обрезаемого сзади слоя, уменьшая тем самым технологические отходы.

Использование приемного стола за установкой продольной резки массива в сочетании с предлагаемой вагонеткой позволяет в конце цикла разрезки освободить вагонетку от массива, что увеличивает производительность резательного комплекса за счет сокращения вспомогательного времени на съем и установку поддона с массивом.

Предлагаемое техническое решение промышленно применимо и может быть использовано без каких-либо условий и ограничений.

Источники информации

1. А.с. №291794, МКИ В 28 В 11/14, опубл. 06.01.1971 г., БИ №4.

2. Заявка Японии №1-28684, МКИ В 28 В 13/06, 11/14, опубл. 06.05.1989, №2-718.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РЕЗКИ ЯЧЕИСТЫХ БЕТОННЫХ МАССИВОВ | 2005 |

|

RU2305031C2 |

| Технологическая линия для изготовления ячеистобетонных изделий | 1989 |

|

SU1681060A1 |

| Технологическая линия для изготовленияячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU850387A1 |

| Установка для изготовления блоков из ячеистого бетона | 1991 |

|

SU1838109A3 |

| Технологическая линия для изготов-лЕНия СТРОиТЕльНыХ издЕлий | 1979 |

|

SU814744A1 |

| Установка для резки массива сырца ячеистого бетона | 1979 |

|

SU772867A1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ РЕЗКИ И КАЛИБРОВКИ МАССИВОВ ИЗ ПОЛИСТИРОЛБЕТОНА И ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2385804C1 |

| Устройство для вертикальной резки пластичного материала | 1991 |

|

SU1794028A3 |

| РЕЗАТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ ЯЧЕИСТОГО МАССИВА БЕТОНА | 2006 |

|

RU2333097C1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2255859C2 |

Резательный комплекс для ячеистого массива относится к производству строительных материалов. Технический результат - повышение производительности резательного комплекса и снижение количества технологических отходов. Комплекс содержит размещенные вдоль рельсового пути вагонетку с массивом, установки калибровки, поперечной резки с механизмом подъема струн и продольной резки, кроме того, он дополнительно оснащен приемным столом размещенным после установки продольной резки. Установка продольной резки размещена после установки поперечной резки, при этом вагонетка снабжена подъемным столом с фиксаторами поддона и роликами, кареткой с механизмом ее перемещения, упорами, жестко связанными с ней, и копирами, взаимодействующими с роликами подъемного стола. 3 ил.

Резательный комплекс для ячеистого массива, содержащий размещенные вдоль рельсового пути вагонетку с массивом, установки калибровки, поперечной резки с механизмом подъема струн и продольной резки, отличающийся тем, что он дополнительно оснащен приемным столом, размещенным после установки продольной резки, а установка продольной резки размещена после установки поперечной резки, при этом вагонетка снабжена подъемным столом с фиксаторами поддона и роликами, кареткой с механизмом ее перемещения, упорами, жестко связанными с ней, и копирами, взаимодействующими с роликами подъемного стола.

| JP 57053310 A, 30.03.1982 | |||

| Установка для изготовления блоков из ячеистого бетона | 1991 |

|

SU1838109A3 |

| ХИТРОВ В.Г | |||

| Технология железобетонных изделий | |||

| - М.: Высшая школа, 1978, с.335-336 | |||

| Питатель-дозатор стебельчатой массы | 1988 |

|

SU1584845A1 |

Авторы

Даты

2004-05-27—Публикация

2002-02-04—Подача