Изобретение относится к оборудованию для изготовления строительных материалов, а именно для формирования массивов из ячеистого бетона.

Целью изобретения является повышение производительности линии и улучшения качества готовой продукции.

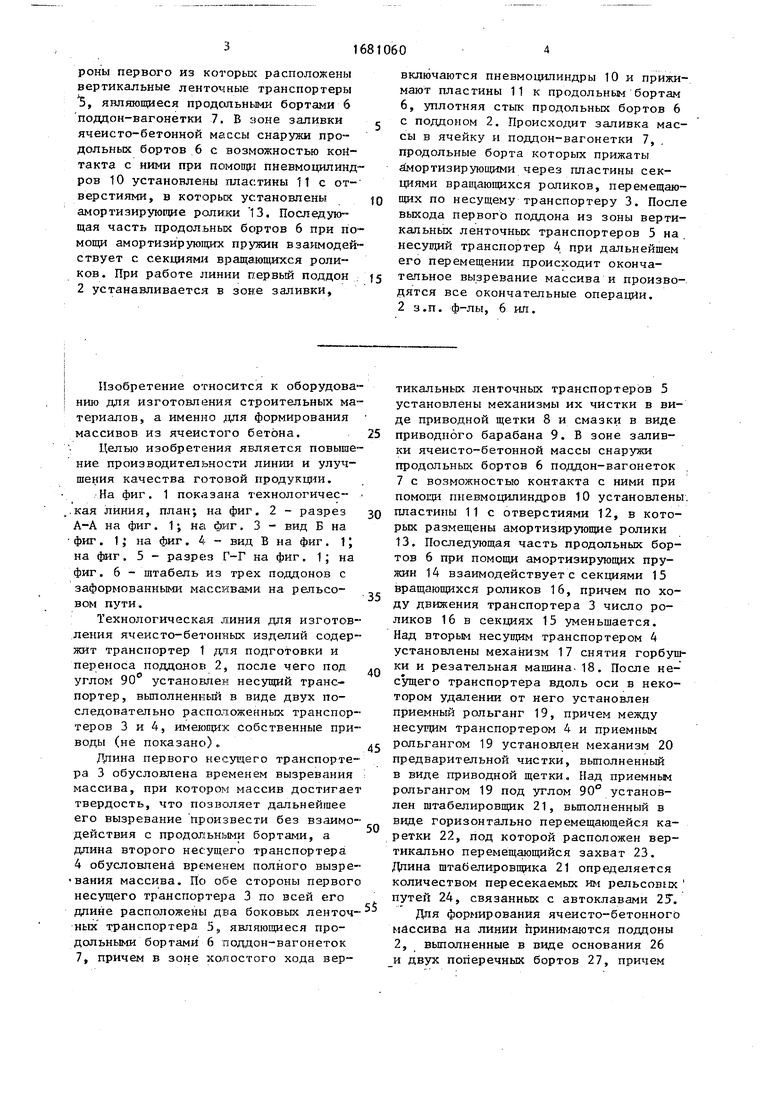

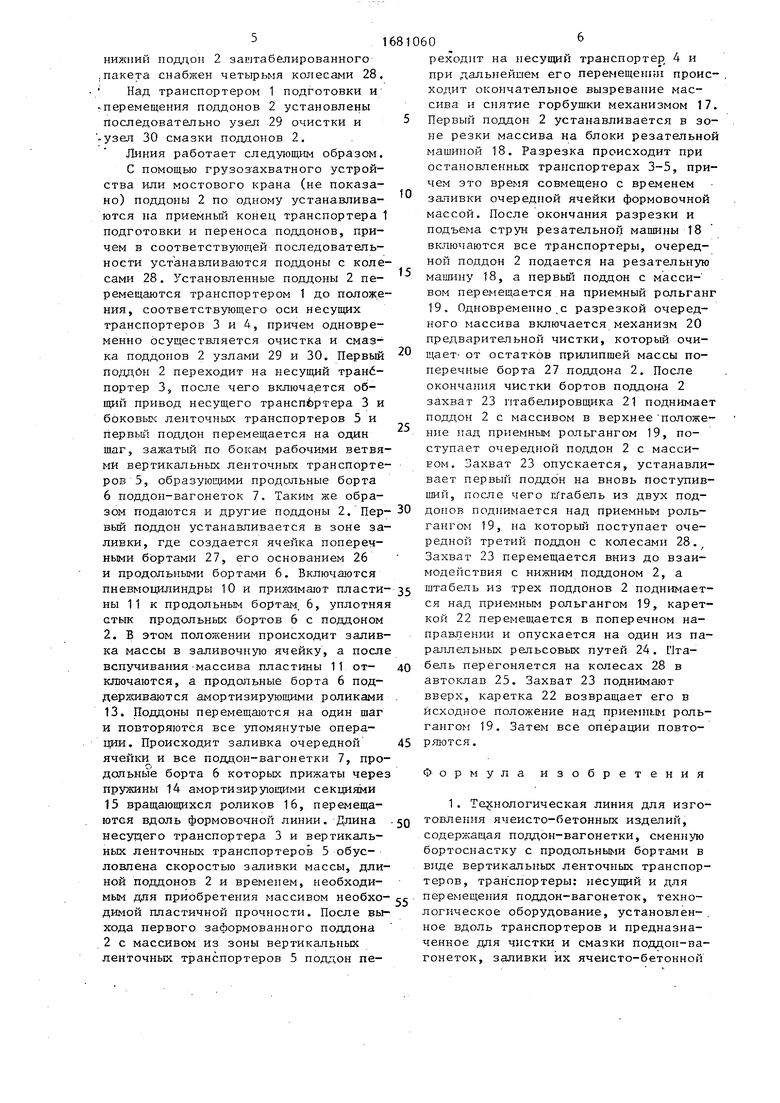

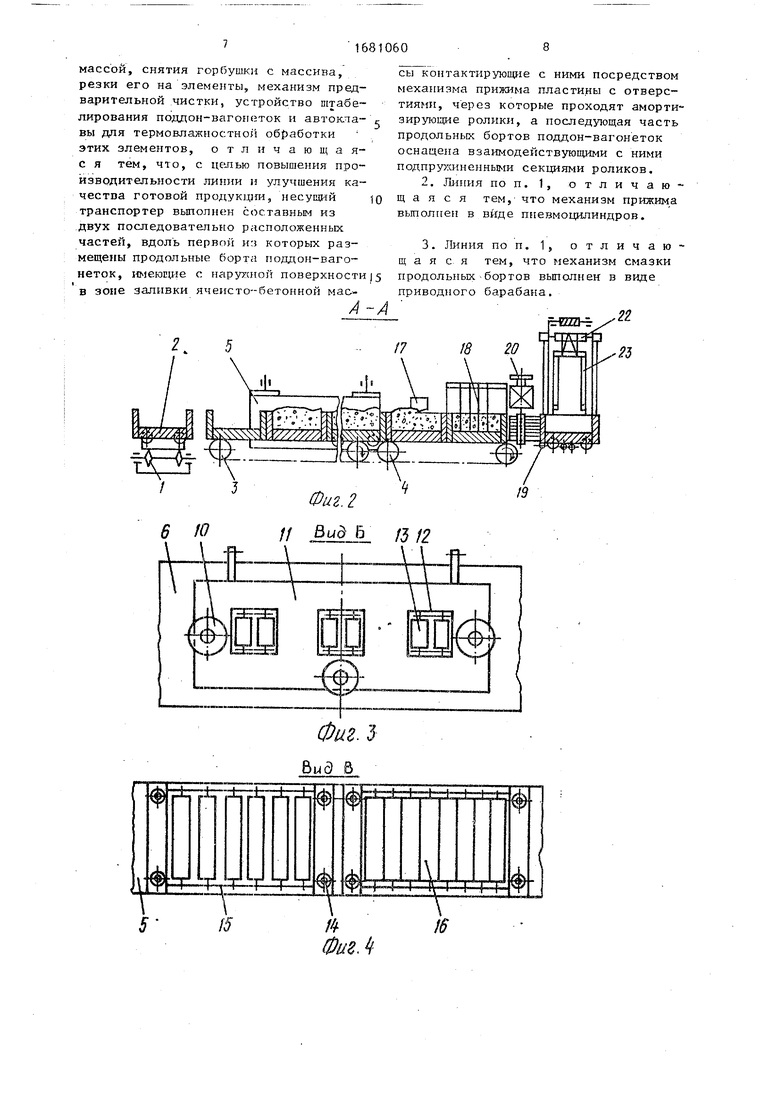

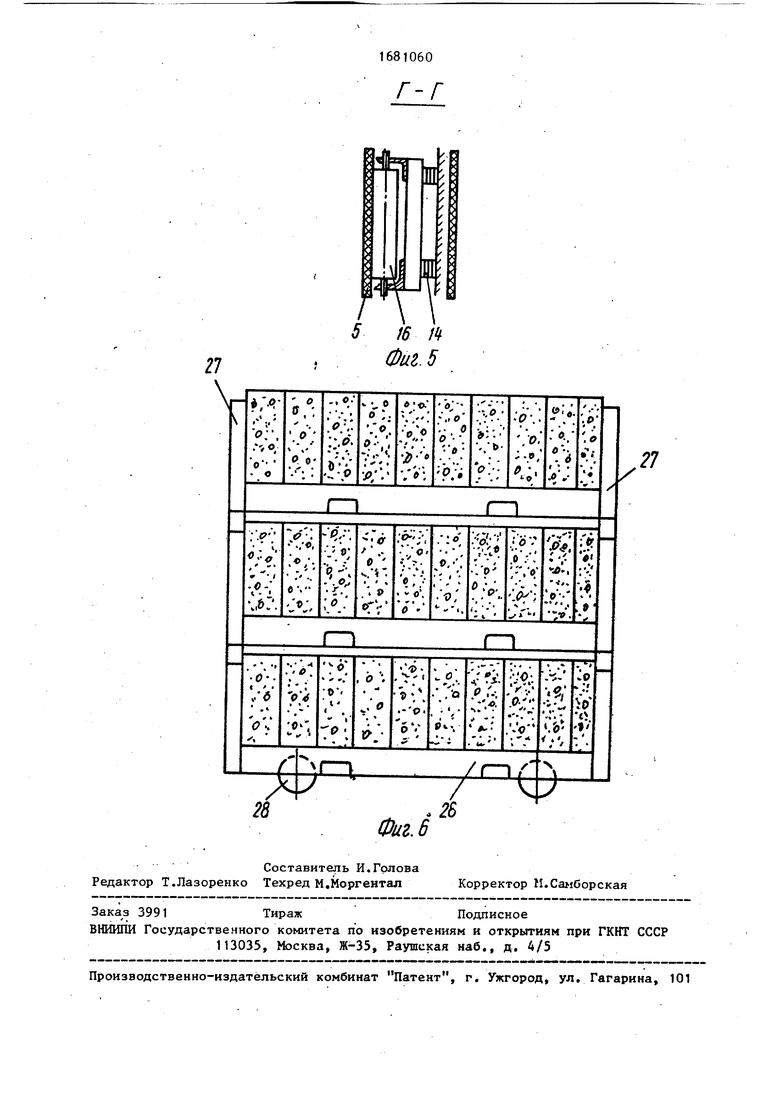

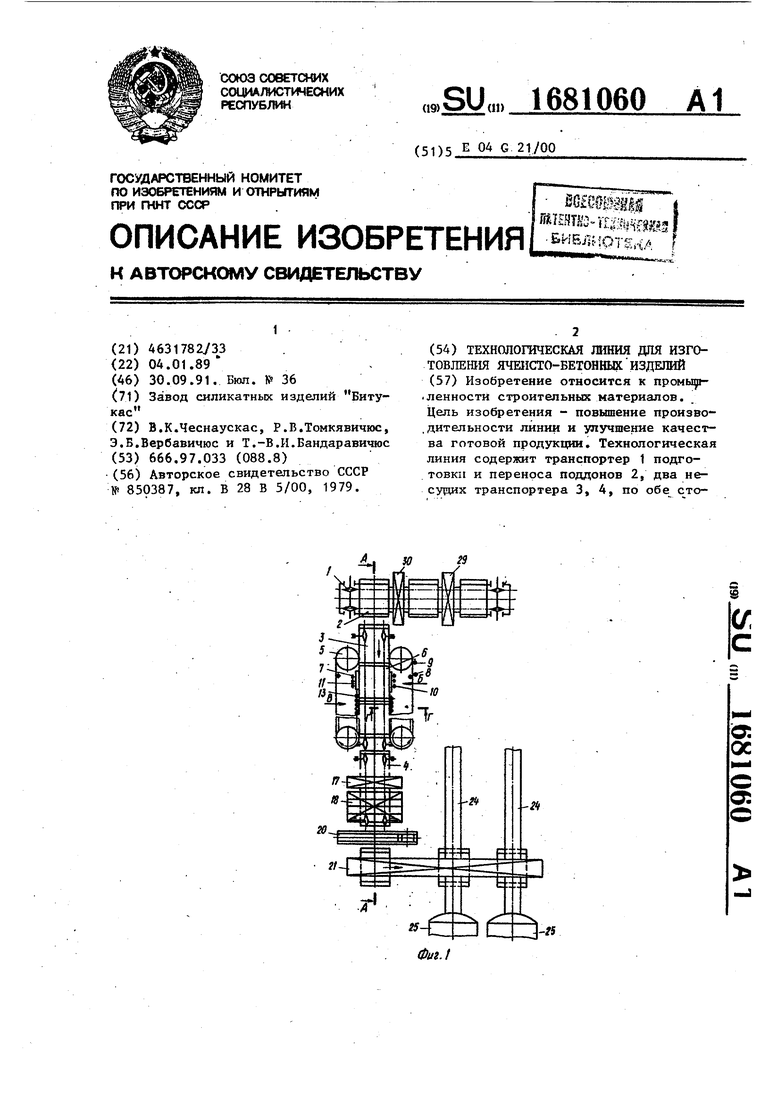

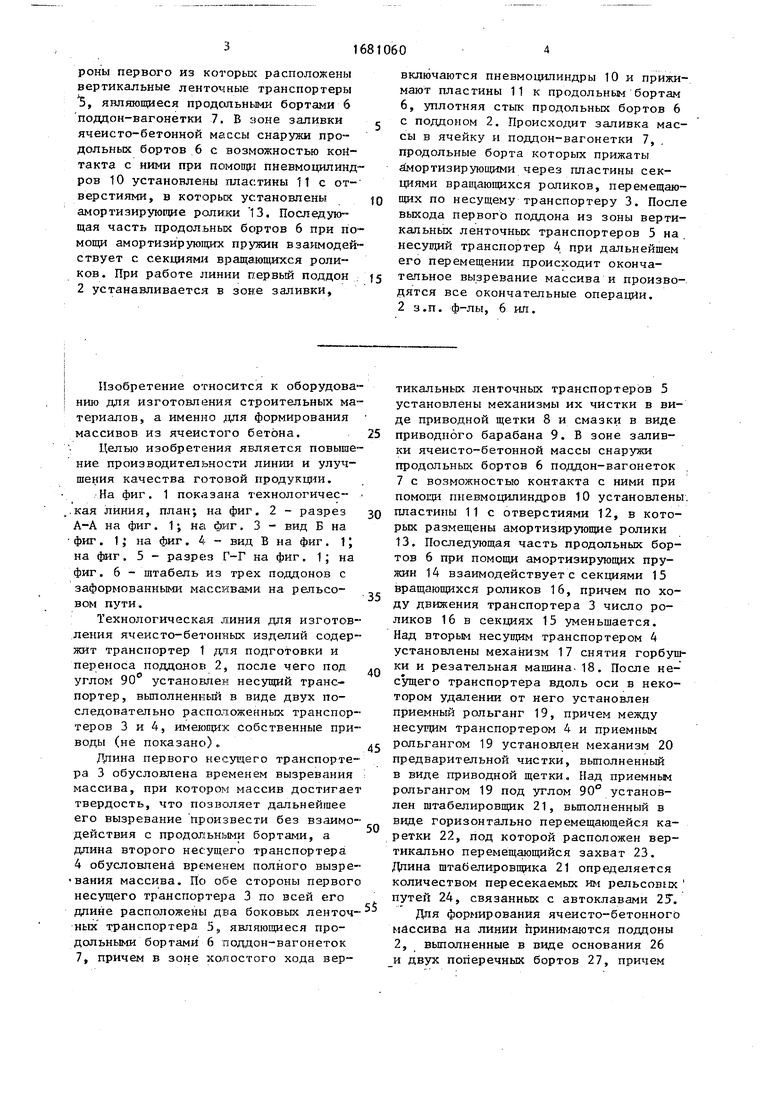

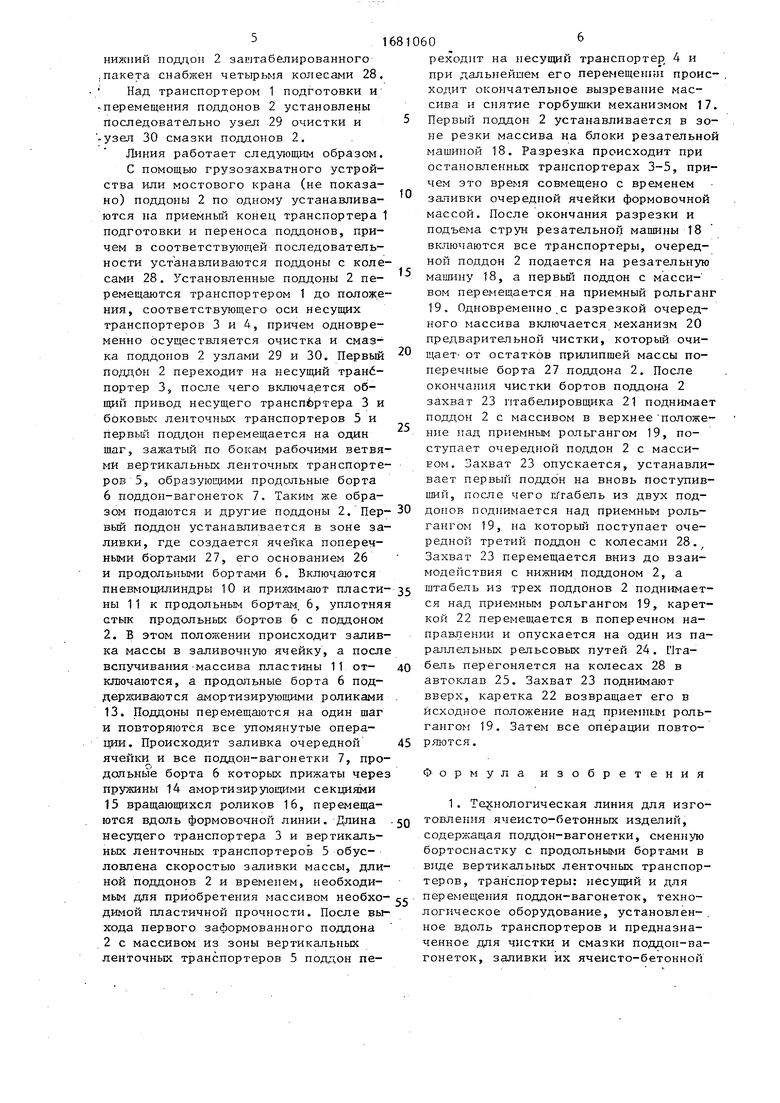

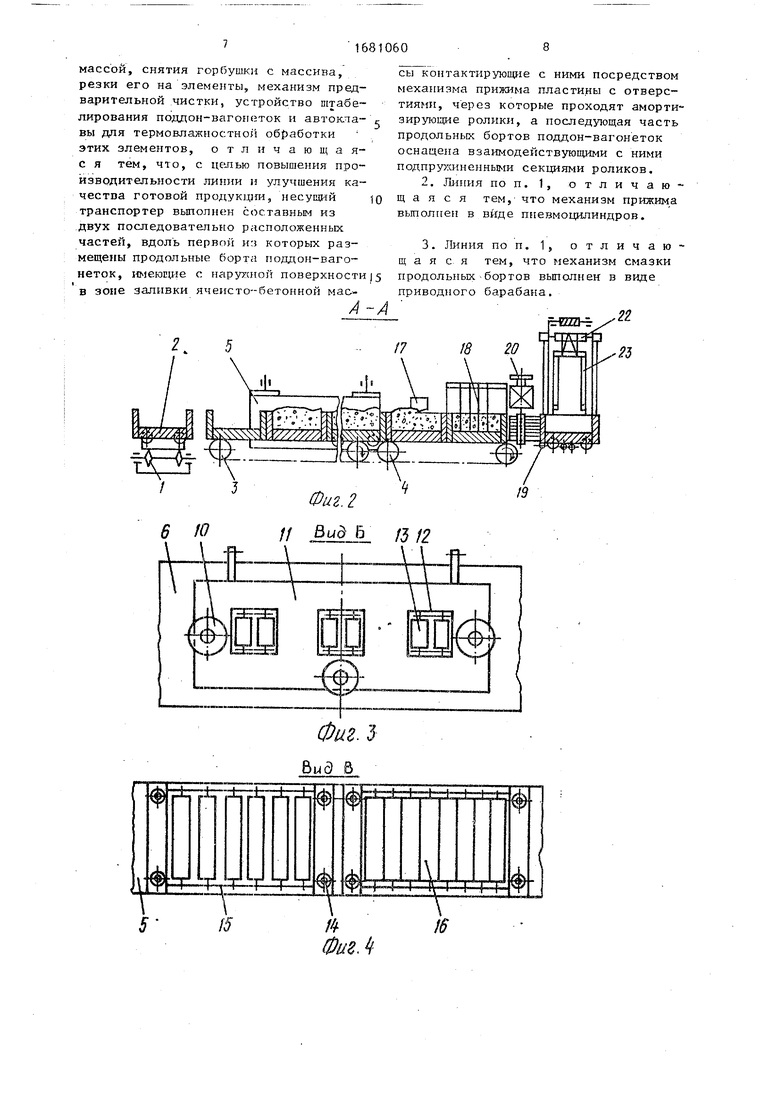

На фиг. 1 показана технологическая линия, план; на фиг. 2 - разрез А-А на фиг. 1 , на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 1 на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - штабель из трех поддонов с заформованными массивами на рельсо- вом пути.

Технологическая линия для изготовления ячеисто-бетонных изделий содержит транспортер 1 для подготовки и переноса поддонов 2, после чего под углом 90° установлен несущий транспортер, выполненный в виде двух последовательно расположенных транспортеров 3 и 4, имеющих собственные приводы (не показано).

Длина первого несущего транспортера 3 обусловлена временем вызревания массива, при котором массив достигает твердость, что позволяет дальнейшее его вызревание произвести без взаимодействия с продольными бортами, а длина второго несущего транспортера 4 обусловлена временем полного вызре- вания массива. По обе стороны первого несущего транспортера 3 по всей его длине расположены два боковых ленточных транспортера 5, являющиеся продольными бортами 6 поддон-вагонеток 7, причем в зоне холостого хода вер

5

0

д 5

5

0

тикальных ленточных транспортеров 5 установлены механизмы их чистки в виде приводной щетки 8 и смазки в виде приводного барабана 9. В зоне заливки ячеисто-бетонной массы снаружи продольных бортов 6 поддон-вагонеток 7 с возможностью контакта с ними при помощи пиевмоцилиндров 10 установлены пластины 11 с отверстиями 12, в которых размещены амортизирующие ролики 13. Последующая часть продольных бортов 6 при помощи амортизирующих пружин 14 взаимодействует с секциями 15 вращающихся роликов 16, причем по ходу движения транспортера 3 число роликов 16 в секциях 15 уменьшается. Над вторым несущим транспортером 4 установлены механизм 17 снятия горбушки и резательная машина 18. После несущего транспортера вдоль оси в некотором удалении от него установлен приемный рольганг 19, причем между несущим транспортером 4 и приемным рольгангом 19 установлен механизм 20 предварительной чистки, выполненный в виде приводной щетки. Над приемным рольгангом 19 под углом 90° установлен штабелировщик 21, выполненный в виде горизонтально перемещающейся каретки 22, под которой расположен вертикально перемещающийся захват 23. Длина штабелировщика 21 определяется количеством пересекаемых им рельсовых путей 24, связанных с автоклавами 27. Для формирования ячеисто-бетонного массива на линии принимаются поддоны 2, выполненные в виде основания 26 и двух поперечных боргов 27, причем

10

15

20

25

нижний поддон 2 заштабелированного пакета снабжен четырьмя колесами 28.

Над транспортером 1 подготовки и перемещения поддонов 2 установлены последовательно узел 29 очистки и узел 30 смазки поддонов 2.

Линия работает следующим образом.

С помощью грузозахватного устройства или мостового крана (не показано) поддоны 2 по одному устанавливаются на приемный конец транспортера 1 подготовки и переноса поддонов, причем в соответствующей последовательности устанавливаются поддоны с колесами 28. Установленные поддоны 2 перемещаются транспортером 1 до положения, соответствующего оси несущих транспортеров 3 и 4, причем одновременно осуществляется очистка и смазка поддонов 2 узлами 29 и 30. Первый поддон 2 переходит на несущий транспортер 3, после чего включается общий привод несущего транспортера 3 и боковых ленточных транспортеров 5 и первый поддон перемещается на один шаг, зажатый по бокам рабочими ветвями вертикальных ленточных транспортеров 5, образующими продольные борта 6 поддон-вагонеток 1, Таким же образом подаются и другие поддоны 2„ Пер- 30 вый поддон устанавливается в зоне заливки, где создается ячейка поперечными бортами 27, его основанием 26 и продольными бортами 6. Включаются пневмоцилиндры 10 и прижимают пласти- 35 ны 11 к продольным бортам. 6, уплотняя стык продольных бортов 6 с поддоном 2. В этом положении происходит заливка массы в заливочную ячейку, а после вспучивания массива пластины 11 отключаются, а продольные борта 6 поддерживаются амортизирующими роликами 13. Поддоны перемещаются на один шаг и повторяются все упомянутые операции. Происходит заливка очередной ячейки и все поддон-вагонетки 7, продольные борта 6 которых прижаты через пружины 14 амортизирующими секциями 15 вращающихся роликов 16, перемещаются вдоль формовочной линии. Длина несущего транспортера 3 и вертикальных ленточных транспортеров 5 обусловлена скоростью заливки массы, длиной поддонов 2 и временем, необходимым для приобретения массивом необхо- ее димой пластичной прочности. После выхода первого заформованного поддона 2 с массивом из зоны вертикальных ленточных транспортеров 5 поддон пе40

45

50

0

5

0

5

0 5 е

0

5

0

реходнт на несущий транспортер 4 и при дальнейшем его перемещении происходит окончательное вызревание массива и снятие горбушки механизмом 17. Первый поддон 2 устанавливается в зоне резки массива на блоки резательной машиной 18. Разрезка происходит при остановленных транспортерах 3-5, причем это время совмещено с временем заливки очередной ячейки формовочной массой. После окончания разрезки и подъема струн резательной машины 18 включаются все транспортеры, очередной поддон 2 подается на резательную машину 18, а первый поддон с массивом перемещается на приемный рольганг 19. Одновременно с разрезкой очередного массива включается механизм 20 предварительной чистки, который очищает от остатков прилипшей массы поперечные борта 27 поддона 2. После окончания чистки бортов поддона 2 захват 23 птабелировщика 21 поднимает поддон 2 с массивом в верхнее положение над приемным рольгангом 19, поступает очередной поддон 2 с массивом. Захват 23 опускается, устанавливает первый поддон на вновь поступивший, после чего Штабель из двух поддонов поднимается над приемным рольгангом 19, на который поступает очередной третий поддон с колесами 28.t Захват 23 перемещается вниз до взаимодействия с нижним поддоном 2, а штабачь из трех поддонов 2 поднимается над приемным рольгангом 19, кареткой 22 перемещается в поперечном направлении и опускается на один из параллельных рельсовых путей 24. Штабель перегоняется на колесах 28 в автоклав 25. Захват 23 поднимают вверх, каретка 22 возвращает его в исходное положение над приемным рольгангом 19. Затем все операции повторяются.

Формула изобретения

1. Технологическая линия для изготовления ячеисто-бетонных изделий, содержащая поддон-вагонетки, сменную бортоспастку с продольными бортами в виде вертикальных ленточных транспортеров, транспортеры: несущий и для перемещения поддон-вагонеток, технологическое оборудование, установленное вдоль транспортеров и предназначенное для чистки и смазки поддон-вагонеток, заливки их ячеисто-бетонной

массой, снятия горбушки с массива, резки его на элементы, механизм предварительной чистки, устройство штабелирования поддон-вагонеток и автокла- вы для термовлажностной обработки этих элементов, отличающая- с я тем, что, с целью повышения производительности линии и улучшения качества готовой продукции, несущий транспортер выполнен составным из двух последовательно расположенных частей, вдоль первой из которых размещены продольные борта поддон-вагонеток, имеющие с наружной поверхности в зоне заливки ячеисто-бетонной маеА-А

JQ

Фиг. 2

сы контактирующие с ними посредством механизма прижима пластины с отверстиями, через которые проходят аморти зируюцие ролики, а последующая часть продольных бортов поддон-вагонеток оснащена взаимодействующими с ними подпружиненными секциями роликов.

2.Линия по п. 1, отличаю- щ а я с я тем, что механизм прижима

выполнен в виде пневмоцилиндров.

3.Линия по п. 1, отличающаяся тем, что механизм смазки продольных бортов выполнен в виде приводного барабана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовленияячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU850387A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2304043C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| Технологическая линия для изготовления строительных изделий | 1981 |

|

SU969526A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 1971 |

|

SU306001A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ И КОНВЕЙЕРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2392115C1 |

| Конвейерная линия для производства ячеистобетонных изделий | 1974 |

|

SU612792A1 |

| Конвейерная линия для изготовления ячеисто-бетонных изделий | 1988 |

|

SU1680514A2 |

| Способ производства армированных изделий на линии производства блоков из газобетона | 2018 |

|

RU2701682C1 |

| Устройство для распалубки и сборки форм при изготовлении изделий из бетонных смесей | 1991 |

|

SU1807934A3 |

Изобретение относится к промыш- .ленности строительных материалов. Цель изобретения - повышение производительности линии и улучшение качества готовой продукции. Технологическая линия содержит транспортер 1 подготовки и переноса поддонов 2, два несущих транспортера 3 4, по обе сто

6 Ю

Я

ФмЛ

11

г-г

16 ft Фиг. 5

| Технологическая линия для изготовленияячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU850387A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1991-09-30—Публикация

1989-01-04—Подача