(54) ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ

t

Изобретение относится к оборудованию для изготовления строительных материалов, а именно для формования массивов из ячеистого бетона.

Известна технологическая линия для изготовления ячеистобетонных изделий, содержащая поддон-вагонетки, сменную бортоснастку, конвейеры для перемещения поддон-вагонеток, технологическое оборудование, установленное вдоль конвейеров и предназначенное для чистки, смазки поддонвагонеток, заливки их ячеистобетонной массой, снятия горбушки с массива, резки массива на элементы, и автоклавы для термовлажностной обработки этих элементов 1.

Недостаток известной технологической, линии заключается в низкой ее производительности и значительных эксплуатационных затратах.

Цель изобретения - повышение производительности и снижение эксплуатационных расходов.

Указанная цель достигается тем, что технологическая линия, содержащая поддонвагонеТки, сменную бортоснастку, конвейеры для перемещения поддон-вагонеток, техдологическое оборудование, установленное вдоль конвейеров и предназначенное для чистки, смазки поддон-вагонеток, заливки их ячеистобетонной массой, снятия горбушки с массива, резки массива на элементы, и автоклавы для термовлажностной обработки этих элементов, снабжена механизмами для уплотнения друг с другом поддон-вагонеток, предварительной очистки этих поддон-вагонеток и устройством для штабелирования поддон-вагонеток, расположенным перед автоклавами, причем механизм уплотнения

10 установлен в зоне оборудования заливки поддон-вагонеток ячеистобетонной массой, /а механизм предварительной чистки - перед устройством их штабелирования.

При этом продольные борта поддон-вагоISнеток выполнены в виде вертикальных транспортеров, установленных с двух сторон в зоне заливки их ячеистобетонной массой.

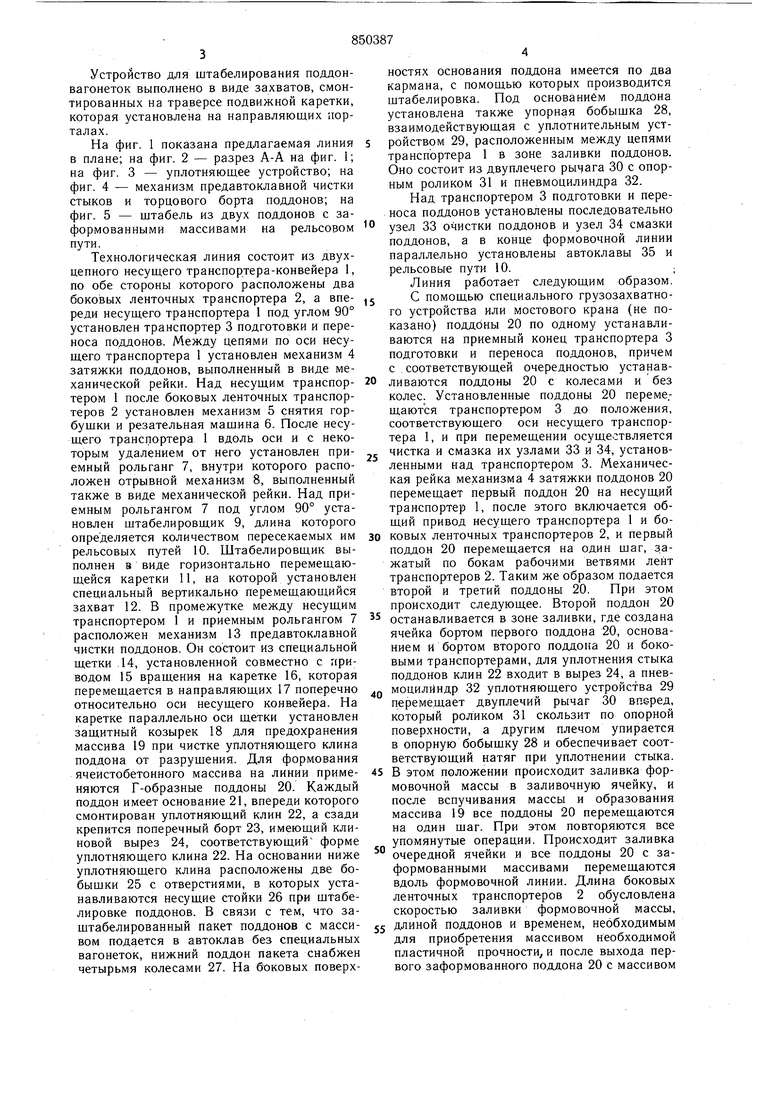

Механизм уплотнения выполнен в виде приводного поворотного рычага, один конец которого взаимодействует с упором поддон20вагонетки, а другой - посредством ролика с основанием.

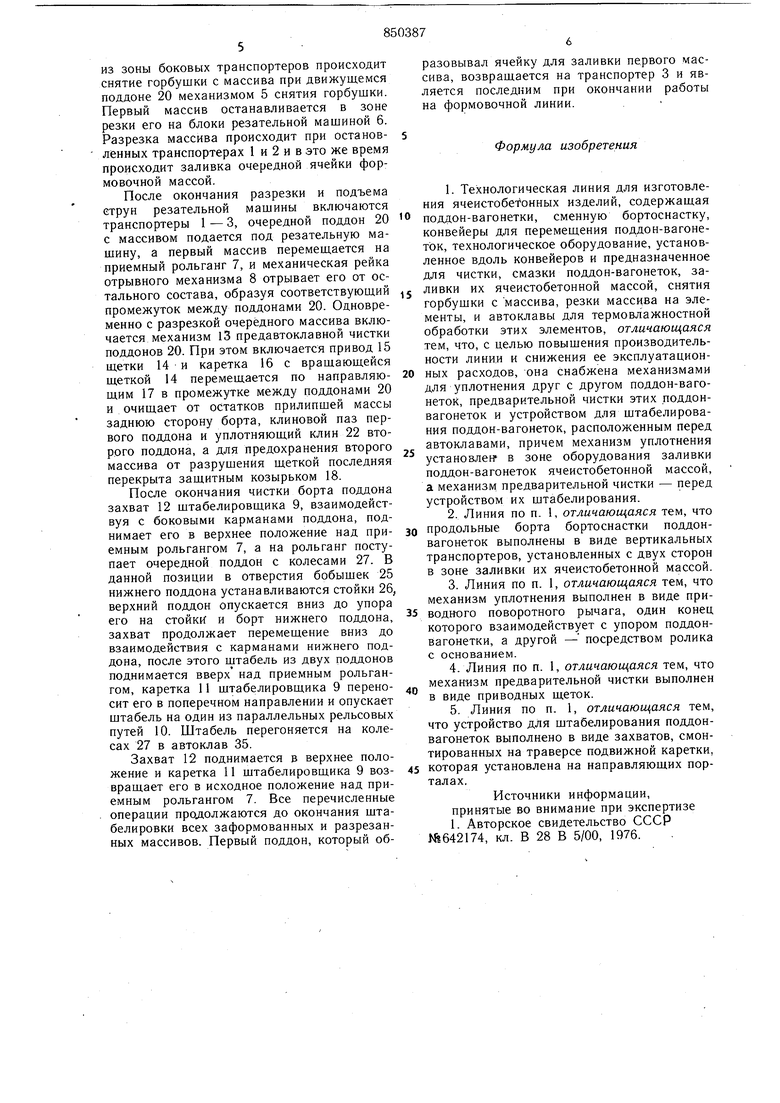

Механизм предварительной чистки выполнен в виде приводных щеток.

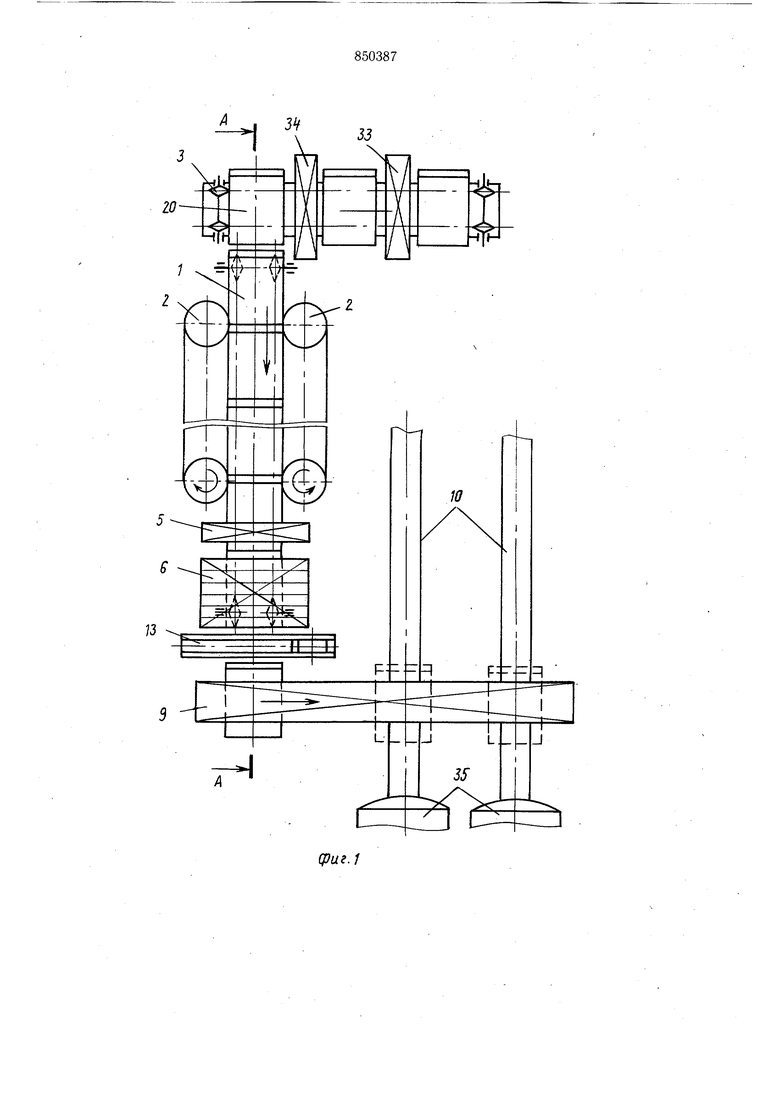

Устройство для штабелирования поддонвагонеток выполнено в виде захватов, смонтированных на траверсе подвижной каретки, которая установлена на направляющих порталах.

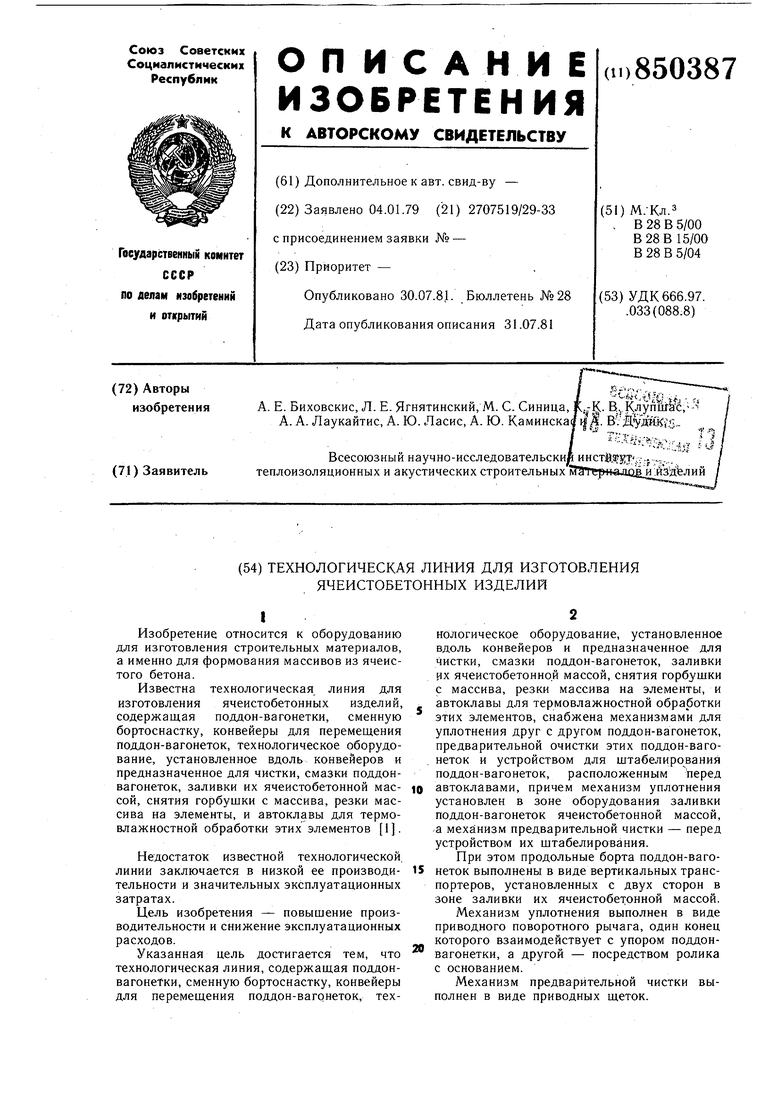

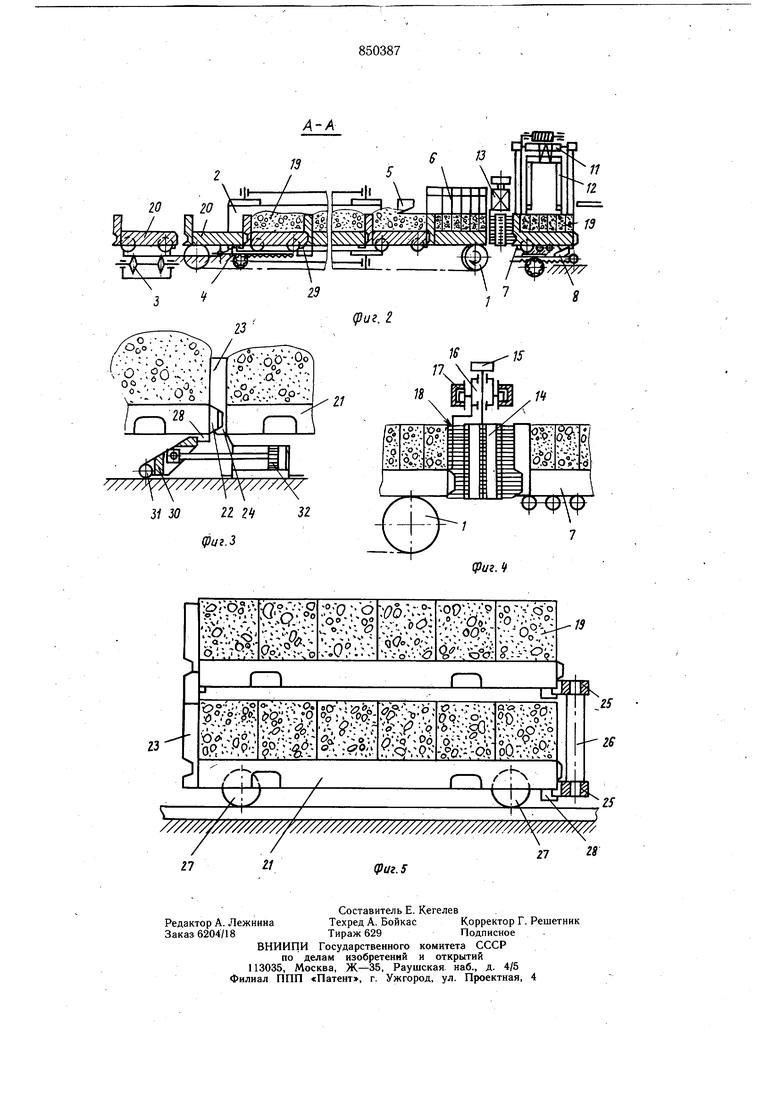

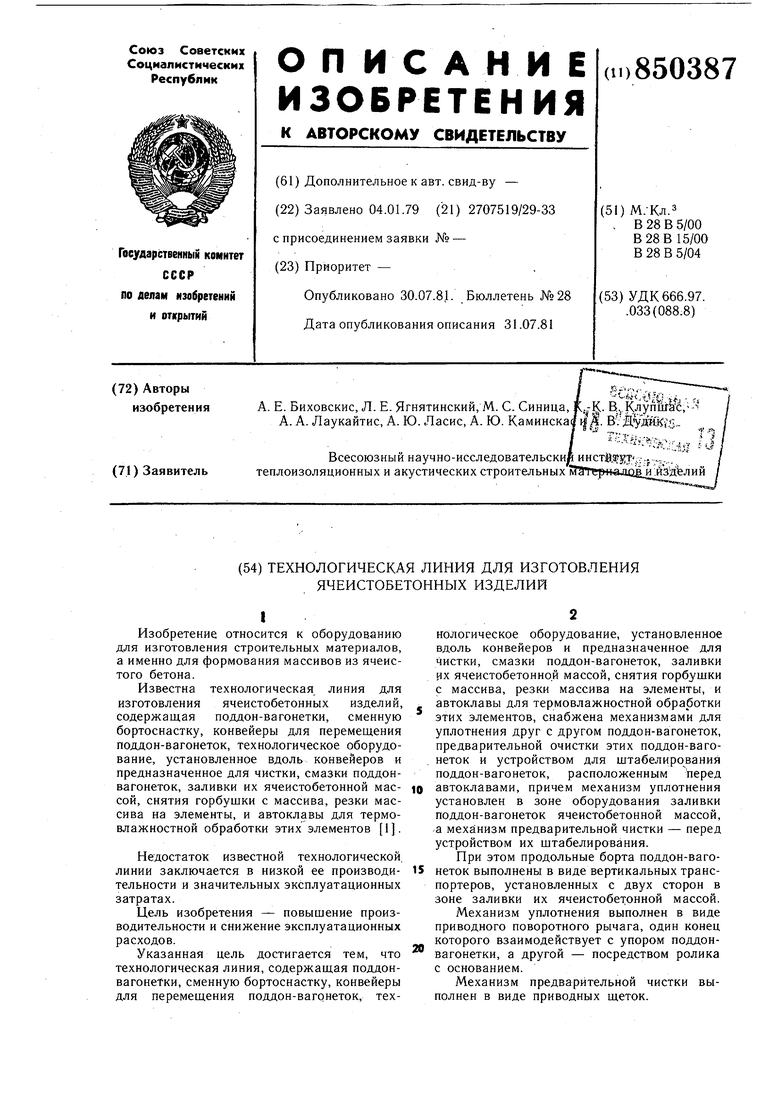

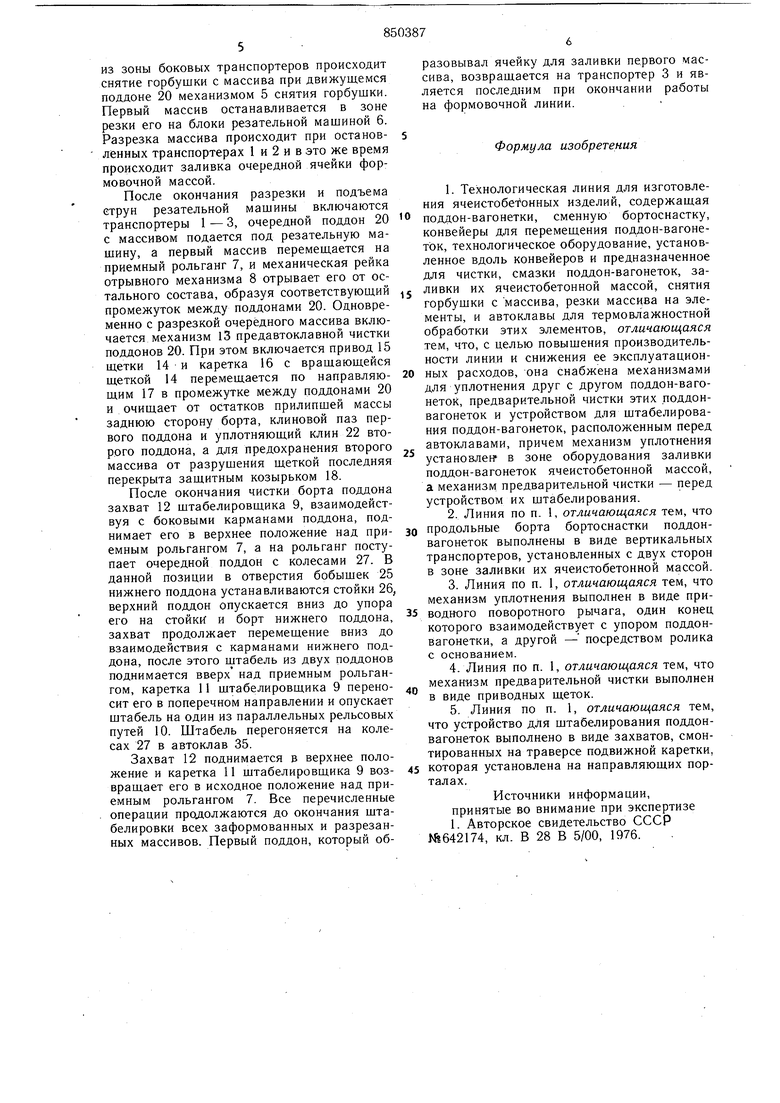

На фиг. 1 показана предлагаемая линия в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - уплотняющее устройство; на фиг. 4 - механизм предавтоклавной чистки стыков и торцового борта поддонов; на фиг. 5 - штабель из двух поддонов с заформованными массивами на рельсовом пути.

Технологическая линия состоит из двухцепного несущего транспортера-конвейера 1, по обе стороны которого расположены два боковых ленточных транспортера 2, а впереди несущего транспортера 1 под углом 90° установлен транспортер 3 подготовки и переноса поддонов. Между цепями по оси несущего транспортера 1 установлен механизм 4 затяжки поддонов, выполненный в виде механической рейки. Над несущим транспортером 1 после боковых ленточных транспортеров 2 установлен механизм 5 снятия горбушки и резательная машина 6. После несущего транспортера 1 вдоль оси и с некоторым удалением от него установлен приемный рольганг 7, внутри которого расположен отрывной механизм 8, выполненный также в виде механической рейки. Над приемным рольгангом 7 под углом 90° установлен штабелировщик 9, длина которого определяется количеством пересекаемых им рельсовых путей 10. Штабелировщик выполнен в виде горизонтально перемещающейся каретки 11, на которой установлен специальный вертикально перемещающийся захват 12. В промежутке между несущим транспортером 1 и приемным рольгангом 7 расположен механизм 13 предавтоклавной чистки поддонов. Он состоит из специальной щетки 14, установленной совместно с приводом 15 вращения на каретке 16, которая перемещается в направляющих 17 поперечно относительно оси несущего конвейера. На каретке параллельно оси щетки установлен защитный козырек 18 для предохранения массива 19 при чистке уплотняющего клина поддона от разрушения. Для формования ячеистобетонного массива на линии применяются Г-образные поддоны 20. Каждый поддон имеет основание 21, впереди которого смонтирован уплотняющий клин 22, а сзади крепится поперечный борт 23, имеющий клиновой вырез 24, соответствующий форме уплотняющего клина 22. На осцовании ниже уплотняющего клина расположены две бобыщки 25 с отверстиями, в которых устанавливаются несущие стойки 26 при штабелировке поддонов. В связи с тем, что защтабелированный пакет поддонов с массивом подается в автоклав без специальных вагонеток, нижний поддон пакета снабжен четырьмя колесами 27. На боковых поверхностях основания поддона имеется по два кармана, с помощью которых производится штабелировка. Под основанием поддона установлена также упорная бобыщка 28, взаимодействующая с уплотнительным устройством 29, расположенным между цепями транспортера 1 в зоне заливки поддонов. Оно состоит из двуплечего рычага 30 с опорным роликом 31 и пневмоцилиндра 32.

Над транспортером 3 подготовки и переноса поддонов установлены последовательно

узел 33 очистки поддонов и узел 34 смазки

поддонов, а в конце формовочной линии

параллельно установлены автоклавы 35 и

рельсовые пути 10.;

Линия работает следующим образом.

С помощью специального грузозахватного устройства или мостового крана (не показано) поддоны 20 по одному устанавливаются на приемный конец транспортера 3 подготовки и переноса поддонов, причем с соответствующей очередностью устанавливаются поддоны 20 с колесами и без колес. Установленные поддоны 20 переме,щаются транспортером 3 до положения, соответствующего оси несущего транспортера 1, и при перемещении осуществляется

чистка и смазка их узлами 33 и 34, установленными над транспортером 3. Механическая рейка механизма 4 затяжки поддонов 20 перемещает первый поддон 20 на несущий транспортер 1, после этого включается общий привод несущего транспортера 1 и боковых ленточных транспортеров 2, и первый поддон 20 перемещается на один шаг, зажатый по бокам рабочими ветвями лент транспортеров 2. Таким же образом подается второй и третий поддоны 20. При этом происходит следующее. Второй поддон 20

останавливается в зоне заливки, где создана ячейка бортом первого поддона 20, основанием и бортом второго поддона 20 и боковыми транспортерами, для уплотнения стыка поддонов клин 22 входит в вырез 24, а пневмоцилйндр 32 уплотняющего устройства 29 перемещает двуплечий рычаг 30 вперед, который роликом 31 скользит по опорной поверхности, а другим плечом упирается в опорную бобыщку 28 и обеспечивает соответствующий натяг при уплотнении стыка.

В этом положении происходит заливка формовочной массы в заливочную ячейку, и после вспучивания массы и образования массива 19 все поддоны 20 перемещаются на один щаг. При этом повторяются все упомянутые операции. Происходит заливка очередной ячейки и все поддоны 20 с заформованными массивами перемещаются вдоль формовочной линии. Длина боковых ленточных транспортеров 2 обусловлена скоростью заливки формовочной массы,

длиной поддонов и временем, необходимым для приобретения массивом необходимой пластичной прочности, и после выхода первого заформованного поддона 20 с массивом из зоны боковых транспортеров происходит снятие горбушки с массива при движущемся поддоне 20 механизмом 5 снятия горбушки. Первый массив останавливается в зоне резки его на блоки резательной машиной 6. Разрезка массива происходит при остановленных транспортерах 1 и 2 и в это же время происходит заливка очередной ячейки формовочной массой. После окончания разрезки и подъема струн резательной машины включаются транспортеры 1-3, очередной поддон 20 с массивом подается под резательную машину, а первый массив перемещается на приемный рольганг 7, и механическая рейка отрывного механизма 8 отрывает его от остального состава, образуя соответствующий промежуток между поддонами 20. Одновременно с разрезкой очерёдного массива включается механизм 13 предавтоклавной чистки поддонов 20. При этом включается привод 15 щетки 14 и каретка 16 с вращающейся щеткой 14 перемещается по направляющим 17 в промежутке между поддонами 20 и очищает от остатков прилипщей массы заднюю сторону борта, клиновой паз первого поддона и уплотняющий клин 22 второго поддона, а для предохранения второго массива от разрушения щеткой последняя перекрыта защитным козырьком 18. После окончания чистки борта поддона захват 12 щтабелировщика 9, взаимодействуя с боковыми карманами поддона, поднимает его в верхнее положение над приемным рольгангом 7, а на рольганг поступает очередной поддон с колесами 27. В данной позиции в отверстия бобыщек 25 нижнего поддона устанавливаются стойки 26, верхний поддон опускается вниз до упора его на стойкк и борт нижнего поддона, захват продолжает перемещение вниз до взаимодействия с карманами нижнего поддона, после этого штабель из двух поддонов поднимается вверх над приемным рольгангом, каретка 11 щтабелировщика 9 переносит его в поперечном направлении и опускает штабель на один из параллельных рельсовых путей 10. Штабель перегоняется на колесах 27 в автоклав 35. Захват 12 поднимается в верхнее положение и каретка 11 щтабелировщика 9 возвращает его в исходное положение над приемным рольгангом 7. Все перечисленные операции продолжаются до окончания щтабелировки всех заформованных и разрезанных массивов. Первый поддон, который образовывал ячейку для заливки первого массива, возврашается на транспортер 3 и является последним при окончании работы на формовочной линии. Формула изобретения I. Технологическая линия для изготовления ячеистобет онных изделий, содержащая поддон-вагонетки, сменную бортоснастку, конвейеры для перемещения поддон-вагонеток, технологическое оборудование, установленное вдоль конвейеров и предназначенное для чистки, смазки поддон-вагонеток, заливки их ячеистобетонной массой, снятия горбушки с массива, резки массива на элементы, и автоклавы для термовлажностной обработки этих элементов, отличающаяся тем, что, с целью повышения производительности линии и снижения ее эксплуатационных расходов, она снабжена механизмами для уплотнения друг с другом поддон-вагонеток, предварительной чистки этих поддонвагонеток и устройством для штабелирования поддон-вагонеток, расположенным перед автоклавами, причем механизм уплотнения установлен в зоне оборудования заливки поддон-вагонеток ячеистобетонной массой, а механизм предварительной чистки - перед устройством их штабелирования. 2. Линия по п. 1, отличающаяся тем, что продольные борта бортоснастки поддонвагонеток выполнены в виде вертикальных транспортеров, установленных с двух сторон в зоне заливки их ячеистобетонной массой. 3. Линия по п. 1, отличающаяся тем, что механизм уплотнения выполнен в виде приводного поворотного рычага, один конец которого взаимодействует с упором поддонвагонетки, а другой - посредством ролика с основанием. 4.Линия по п. 1, отличающаяся тем, что механизм предварительной чистки выполнен в виде приводных щеток. 5.Линия по п. 1, отличающаяся тем, что устройство для штабелирования поддонвагонеток выполнено в виде захватов, смонтированных на траверсе подвижной каретки, которая установлена на направляющих порИсточники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 642174, кл. В 28 В 5/00, 1976.

У///Л/Л//////А/Х/////)/

3130 22 гч п

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления ячеистобетонных изделий | 1989 |

|

SU1681060A1 |

| Технологическая линия для изготовления строительных изделий | 1981 |

|

SU969526A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1976 |

|

SU642174A1 |

| Формующий узел поточной линии попРОизВОдСТВу ячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU823134A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 1971 |

|

SU306001A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1989 |

|

SU1708626A1 |

| КОНВЕЙЕРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ И КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054996C1 |

| Установка для изготовления железо-бЕТОННыХ СТРОиТЕльНыХ издЕлий | 1979 |

|

SU837871A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2255859C2 |

23

ZS

Авторы

Даты

1981-07-30—Публикация

1979-01-04—Подача