Изобретение относится к области машиностроения и может быть использовано при изготовлении мембранных насосов.

В процессе работы мембранного насоса диафрагма подвергается значительным знакопеременным нагрузкам, поэтому диафрагму изготавливают из неупругого, относительно прочного материала, например из капроновой ткани. Для обеспечения герметичности и защиты тканевого материала от разрушающего воздействия перекачиваемых сред, в частности растворителей лакокрасочной промышленности, поверхности капроновой ткани облицовывают слоями резины.

Известны способы изготовления диафрагмы горячим прессованием (см. например, А.И.Шварц Интенсификация производства резинотехнических изделий. Москва, “Химия”, 1989, стр.64, 67, 72, 85).

Практическое применение данных способов для изготовления трехслойных диафрагм показало, что на поверхности большей части готовых деталей имеются вспучивания и отслоения резины, что обусловлено недостаточной прочностью сцепления наружных слоев резины с внутренним слоем из тканевого материала.

Кроме того, вспучивания и отслоения резины могут образовываться в процессе работы насоса, под действием на диафрагму знакопеременного перепада давления, что также обусловлено низкой прочностью сцепления слоев материала, полученной при изготовлении.

Применение клеевых составов, наносимых на поверхности тканевого материала перед сборкой в пакет, также не позволяет достичь необходимой прочности сцепления слоев материала диафрагмы.

Низкое качество изготовления приводит к ухудшению работоспособности диафрагмы и, как следствие, к снижению надежности работы мембранного насоса. Использование диафрагм такого качества, особенно недопустимо в мембранных насосах, применяемых для перекачивания агрессивных сред, в частности растворителей лакокрасочной промышленности.

Технической задачей данного изобретения является повышение качества изготовления трехслойной диафрагмы мембранного насоса за счет повышения прочности сцепления между слоями материала.

Технический результат достигается тем, что в способе изготовления диафрагмы мембранного насоса, включающем выкраивание внутреннего слоя из тканевого материала и двух наружных слоев из невулканизованной резины, сборку в пакет и горячее прессование, растворяют в ацетоне навеску применяемой для изготовления диафрагмы невулканизованной резины в количестве от 35 до 45 вес.% от общего веса раствора и до сборки в пакет, пропитывают полученным раствором тканевый материала с обеих сторон.

Пропитка тканевого материала раствором невулканизованной (сырой) резины в простейшем кетоне (ацетоне) позволяет повысить прочность сцепления слоев материала диафрагмы. При этом, эмпирически установлено, что необходимая величина прочности сцепления слоев материала достигается при применении раствора, в котором содержание невулканизованной резины составляет от 35 до 45 вес.% от общего веса раствора.

Достаточная для исключения образования вспучиваний и отслоений прочность сцепления слоев обеспечивается за счет внедрения состава при горячем прессовании в слой невулканизованной резины и образования монолитной структуры после охлаждения полученного пакета.

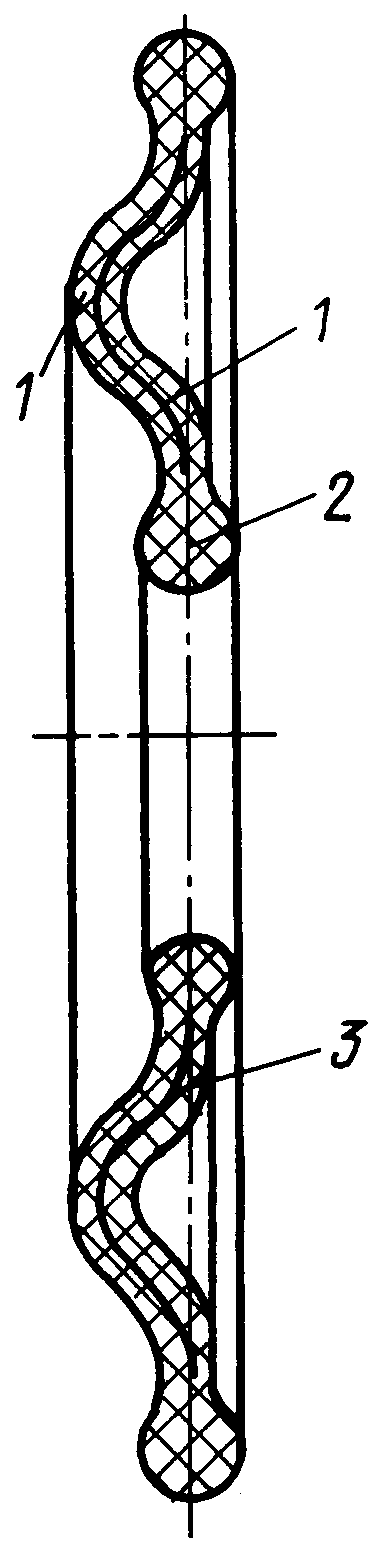

На чертеже показано продольное сечение диафрагмы мембранного насоса.

Способ изготовления диафрагмы мембранного насоса заключается в следующем. Вальцуют невулканизованную резиновую смесь на вальцах до требуемой толщины.

Выкраивают по шаблону из провальцованной резиновой смеси два наружных слоя 1 диафрагмы.

Приготавливают раствор смеси резиновой невулканизованной в ацетоне следующим образом: берут навеску резины, массой 25 г, разрезают на квадраты (20×20) мм, заливают ацетоном в количестве от 30 до 40 г и производят регулярное перемешивание до полного растворения резины.

Выкраивают по шаблону из ткани капроновой внутренний слой 2 диафрагмы. Обезжиривают ацетоном поверхности подготовленных слоев 1, 2 материала. Пропитывают обезжиренную капроновую ткань с обеих сторон полученным раствором 3.

Устанавливают на стол пресса пресс-форму, укладывают подготовленные слои материала в матрицу пресс-формы в следующей последовательности: слой 1 из резины, слой 2 из тканевого материала, слой 1 из резины. После чего смыкают пресс-форму, прогревают и осуществляют режим прессования полученного пакета. Расспрессовывают деталь, охлаждают и проводят контрольные операции.

Предлагаемое изобретение позволяет повысить качество изготовления диафрагмы мембранного насоса за счет повышения прочности сцепления слоев материала готовой детали и тем самым повысить работоспособность мембранного насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2460900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2492340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2460899C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2267402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2302580C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2459105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ПОДВИЖНОГО СОЕДИНЕНИЯ | 1998 |

|

RU2195601C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201343C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322351C2 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ В ВИДЕ УГЛУБЛЕНИЙ НА ПОВЕРХНОСТИ ВУЛКАНИЗОВАННОГО РЕЗИНОВОГО МАССИВА | 2011 |

|

RU2457947C1 |

Способ предназначен для использования в области машиностроения при изготовлении мембранных насосов. Способ включает выкраивание внутреннего слоя из тканевого материала и двух наружных слоев из невулканизованной резины, сборку в пакет и горячее прессование. При этом растворяют в ацетоне навеску применяемой для изготовления диафрагмы невулканизованной резины в количестве от 35 до 45 вес.% от общего веса раствора и до сборки в пакет пропитывают полученным раствором тканевый материал с обеих сторон. Пропитка тканевого материала раствором невулканизованной (сырой) резины в простейшем кетоне (ацетоне) позволяет повысить прочность сцепления слоев материала диафрагмы за счет внедрения состава при горячем прессовании в слой невулканизованной резины и образования монолитной структуры после охлаждения полученного пакета. Это позволяет исключить образование вспучиваний и отслоений материала и тем самым повысить качество изготовления диафрагмы. 1 ил.

Способ изготовления диафрагмы мембранного насоса, включающий выкраивание внутреннего слоя из тканевого материала и двух наружных слоев из невулканизованной резины, сборку в пакет и горячее прессование, отличающийся тем, что растворяют в ацетоне навеску применяемой невулканизованной резины в количестве от 35 до 45% от общего веса раствора и до сборки в пакет пропитывают полученным раствором тканевый материал с обеих сторон.

| ШВАРЦ А.И | |||

| Интенсификация производства резинотехнических изделий | |||

| - М.: Химия, 1989, с.64, 67, 72, и 85 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИАФРАГМЫ ИЗ ПОЛИАМИДНОГО МАТЕРИАЛА | 1992 |

|

RU2075545C1 |

| Устройство для измерения интервала времени между двумя сигналами | 1978 |

|

SU877468A1 |

| US 4210515 A, 01.01.1980. | |||

Авторы

Даты

2004-06-10—Публикация

2002-09-19—Подача