Предлагаемое изобретение относится к режущим инструментам для механической обработки путем снятия материала и, говоря более конкретно, к протяжкам, предназначенным для механической обработки внутренних канавок.

Протяжки, предназначенные для механической обработки внутренних канавок, представляют собой хорошо известные режущие инструменты. Изготовленные из материала, специально предназначенного для режущего инструмента, например твердого сплава типа карбида вольфрама, эти инструменты содержат последовательно, в направлении от передней части к задней части, входную цилиндрическую направляющую, имеющую диаметр D1, вслед за которой располагается режущий участок, образованный множеством режущих зубьев, диаметр которых постепенно увеличивается начиная от диаметра D1 этой входной направляющей. Сами эти режущие зубья содержат соответствующие выемки, предназначенные для того, чтобы воспроизводить профиль подлежащих механической обработке внутренних канавок. При этом в подлежащей такой механической обработке детали вдоль оси подлежащих обработке канавок предварительно выполняется исходная цилиндрическая расточка, имеющая диаметр D1, увеличенный на размер функционального зазора Е, обеспечивающего возможность скольжения передней направляющей данной протяжки в этой исходной расточке. Эта исходная расточка образует поверхность отсчета, по отношению к которой должны быть центрированы подлежащие обработке канавки. Эти канавки подвергаются механической обработке путем прохода протяжки через исходную расточку в результате ее перемещения в направлении от задней части к передней части. В начальной стадии обработки протяжка центрируется в исходной расточке при помощи передней направляющей. Однако в том случае, когда эта передняя направляющая выходит с противоположной стороны из исходной расточки, протяжка может отклоняться в радиальном направлении по мере выполнения механической обработки канавок таким образом, что обрабатываемые канавки уже не будут точно центрированными на этой исходной расточке.

Для устранения такой возможности известен прием, который состоит в размещении позади режущих зубьев, предназначенных для механической обработки канавок, двух или трех ступеней режущих зубьев без выемок, позволяющих входить в механический контакт с исходной расточкой и снова центрировать ее по отношению к уже выполненным канавкам. Недостаток такого технического решения состоит в том, что оно не позволяет строго центрировать уже обработанные канавки по отношению к исходной расточке, предварительно выполненной в данной детали.

Из патента US 5224804 известна протяжка, предназначенная для растачивания отверстий опор подшипников коленчатого вала в двигателях внутреннего сгорания, причем эта протяжка содержит последовательность режущих участков, диаметры которых возрастают в направлении от передней части к задней части, причем эти режущие участки отделены друг от друга так называемыми "направляющими участками", имеющими диаметр, равный диаметру предшествующего режущего участка. Такая протяжка позволяет повысить концентричность опор подшипников между собой, но она не может обеспечить строгое позиционирование в пространстве этих опор подшипников, поскольку случайные отклонения, возникающие вследствие наличия необходимых зазоров, оставленных между направляющими участками и расточками, выполненными при помощи предшествующих режущих участков, совмещаются и накапливаются. Таким образом, чем большее количество материала удаляется в результате протягивания, тем больше требуется режущих участков и тем более значительным является результирующее отклонение. Этот необходимый в данном случае зазор не является пренебрежимо малым по двум соображения:

1. Он всегда должен существовать для того, чтобы направляющие участки могли без натяга скользить в расточках.

2. Он должен быть достаточно большим для того, чтобы этот зазор оставался эффективным в том случае, когда режущие кромки протяжки начинают изнашиваться.

В данном изобретении предлагается протяжка, предназначенная для формирования внутренних канавок и позволяющая обеспечить строгое центрирование обрабатываемых канавок по отношению к исходной расточке. Такая протяжка отличается тем, что ее режущий участок подразделяется, в направлении от передней части к задней части, на несколько режущих зон, отделенных друг от друга цилиндрическими направляющими повторного центрирования, имеющими тот же диаметр D1, что и передняя направляющая. Говоря другими словами, две смежных режущих зоны отделены друг от друга при помощи по меньшей мере одной направляющей повторного центрирования и предпочтительно одной- единственной такой направляющей. Эти направляющие повторного центрирования позволяют реализовать повторное центрирование протяжки в исходной расточке в процессе механической обработки канавок и обеспечить таким образом строгое центрирование обрабатываемых канавок по отношению к исходной расточке.

Протяжка в соответствии с предлагаемым изобретением не может быть приравнена к приспособлению, которое описано в уже упоминавшемся патенте US 5224804. Действительно, в соответствии с предлагаемым изобретением направляющие повторного центрирования скользят в исходной расточке в процессе выполнения операции протягивания. Вследствие этого возможное отклонение не превышает величины необходимого зазора, оставляемого между исходной расточкой и направляющими повторного центрирования. Таким образом, в рассматриваемом здесь случае отсутствует совмещение и накопление отклонений, как это имеет место в упомянутом патенте, и позиционирование в пространстве подвергающихся обработке протягиванием поверхностей, в данном случае внутренних канавок, оказывается более точным.

Предлагаемое изобретение будет лучше понято и обеспечиваемые им преимущества будут представлены более наглядно в приведенном ниже подробном описании примера реализации предложенной протяжки, где даются ссылки на приведенные в приложении фигуры, среди которых:

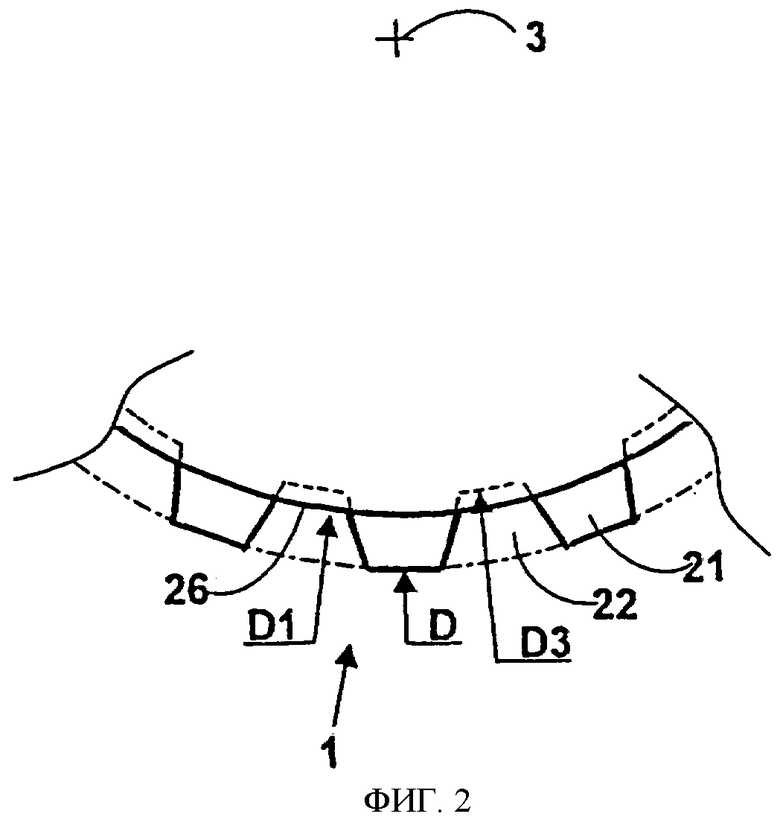

- фиг.1 представляет собой схематический вид протяжки в соответствии с предлагаемым изобретением;

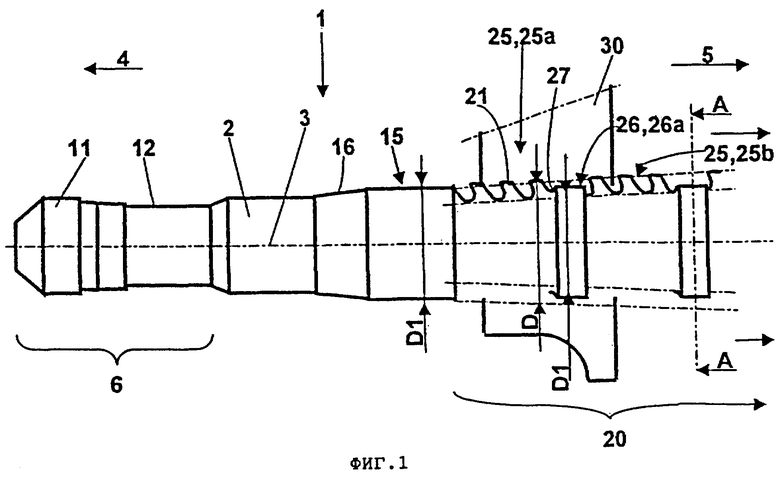

фиг.2 представляет собой схематический вид в разрезе протяжки, показанной на фиг.1.

Прежде всего описана обычная протяжка и, в первую очередь, с ссылками на фиг.1. Протяжка 1 образована прямым стержнем 2, имеющим геометрическую ось 3. Эта протяжка 1 изготовлена из материала, обычно используемого для изготовления режущего инструмента, например из твердого сплава типа карбида вольфрама. Здесь будут определены передняя часть 4 и задняя часть 5 протяжки 1. Протяжка 1 имеет в своей передней части 4 хвостовик 6, содержащий, в направлении от ее передней части 4 к ее задней части 5, утолщение 11 и канавку 12, позволяющую захватывать протяжку 1 за это утолщение 11 при помощи клещей протяжного станка, не показанных на чертеже. Далее, в направлении своего заднего конца 5, эта протяжка 1 содержит переднюю направляющую 15, перед которой располагается переходный конус 16, причем эта передняя направляющая 15 выполнена цилиндрической и имеет диаметр D1, центрированный на геометрической оси 3. Непосредственно вслед за передней направляющей в направлении задней части 5 располагается режущий участок 20, образованный множеством режущих в направлении к передней части 4 зубьев 21, диаметр D которых постепенно возрастает, в направлении от передней части 4 к задней части 5, от диаметра, равного диаметру D1 передней направляющей 15, до диаметра D2, не показанного на чертеже и соответствующего наружному диаметру подлежащих механической обработке канавок.

Далее промежуточно даны ссылки на фиг.2. Режущие зубья 21 отделены друг от друга в боковом направлении выемками 22, углубляющимися в тело протяжки 1 в направлении ее геометрической оси 3 вплоть до диаметра D3, не превышающего диаметр D1 передней направляющей 15 и предпочтительно меньшего, чем этот диаметр. В данном случае под выражением "боковое направление" следует понимать направление вдоль окружности протяжки 1, проходящей через зубья 21. Понятно, что боковые поверхности выемок 22 имеют форму, дополняющую не показанные здесь боковые поверхности подлежащих обработке канавок. Зубья 21 могут быть расположены вдоль окружностей протяжки 1. Чаще всего эти зубья располагаются вдоль единой винтовой линии с тем, чтобы обеспечить постоянное усилие резания.

Теперь снова приводятся ссылки на фиг.1. В соответствии с предлагаемым изобретением режущий участок 20 разделен, в направлении от передней части 4 к задней части 5, на несколько режущих зон 25, попарно отделенных друг от друга направляющей повторного центрирования 26. При этом очевидно, что эти режущие зоны 25 образованы определенными в предшествующем изложении режущими зубьями 21. Направляющие повторного центрирования 26 выполнены цилиндрическими и имеют диаметр, равный диаметру D1 передней направляющей, причем сами эти направляющие повторного центрирования также центрированы на геометрической оси 3. Каждая из направляющих повторного центрирования 26 содержит со стороны передней части 4 переходный конус 27.

Функционирование протяжки 1 происходит следующим образом. В подлежащей обработке детали 30 предварительно выполняется исходная расточка, не обозначенная отдельной позицией и имеющая диаметр D1, увеличенный на размер функционального зазора Е, позволяющего обеспечить скольжение в этой расточке передней направляющей 15 и направляющих повторного центрирования 26. Затем протяжка вводится в эту исходную расточку в детали 30 и протягивается в ней в направлении от задней части 5 к передней части 4. При этом передняя направляющая 15 первой входит в расточку детали 30 и обеспечивает центрирование протяжки 1 в этой расточке.

В процессе протягивания, когда зубья 21 первой режущей зоны 25а входят в деталь 30 и начинают механическую обработку канавок, передняя направляющая 15 выходит за пределы детали 30 и не может больше обеспечивать центрирование данной протяжки 1. Вследствие этого зубья 21 могут отклоняться в радиальном направлении, но это отклонение очень быстро останавливается в результате подхода первой направляющей повторного центрирования 26а, которая обеспечивает при этом повторное центрирование протяжки 1 относительно исходной расточки, предварительно выполненной в детали 30. Эта первая направляющая повторного центрирования 26а последовательно обеспечивает повторное центрирование сначала зубьев 21 первой режущей зоны 25, а затем зубьев второй режущей зоны 25b, и так далее, по мере продвижения протяжки 1 в детали 30. Понятно, что переходный конус 27 ориентирует, в случае возникшего отклонения, направляющие повторного центрирования 26 против исходной расточки и облегчает таким образом вхождение этих направляющих повторного центрирования 26 в исходную расточку. При этом длина направляющих 26 повторного центрирования не является критической. В предпочтительном варианте реализации эта длина будет по меньшей мере равна четверти диаметра D1 с тем, чтобы обеспечить наилучшее распределение давлений, воздействующих со стороны направляющих повторного центрирования 26 на исходную расточку.

Для того чтобы не увеличивать чрезмерно длину протяжки 1, каждая режущая зона 25 содержит в осевом направлении, то есть в направлении от передней части 4 к задней части 5, по меньшей мере, три режущих зуба 21. Однако в общем случае предпочтительно иметь не более шести режущих зубьев 21 в каждой режущей зоне 25 для того, чтобы не дать возможности сформироваться слишком большому отклонению протяжки 1, которое нельзя будет компенсировать при помощи последующей направляющей повторного центрирования 26 без развития чрезмерных усилий, которые могут вызвать разрушение как самой протяжки 1, так и обрабатываемой в данном случае детали 30.

Предлагаемое изобретение не ограничивается описанным выше примером его реализации, но охватывает также все варианты реализации, предлагаемые формулой этого изобретения.

Так, например, протяжка чаще всего имеет круглый профиль поперечного сечения, центрированный на геометрической оси 3, но предлагаемое изобретение применимо также и к случаям, когда этот профиль поперечного сечения не является круглым. Однако во всех случаях поперечное сечение направляющих повторного центрирования 26 идентично поперечному сечению передней направляющей 15.

Хвостовик 6 в большинстве случаев располагается со стороны передней части 4 протяжки 1, однако предлагаемое изобретение также может быть применено и к протяжке или прошивке, содержащей хвостовик с задней стороны 5, или комбинированный хвостовик, располагающийся и с передней стороны 4, и с задней стороны 5, причем две эти последние конфигурации позволяют устранить или уменьшить тянущее усилие, воздействующее на протяжку или прошивку 1.

Режущий участок 20 также может быть дополнен в направлении задней части 5 несколькими ступенями режущих зубьев, не показанных на приведенных в приложении фигурах, причем эти зубья не содержат выемок и позволяют обеспечить чистовую обработку исходной расточки после прохода через нее и трения направляющих повторного центрирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 2013 |

|

RU2550984C2 |

| СПОСОБ ВЫТЯЖНОГО РАСТАЧИВАНИЯ ВНУТРЕННЕГО ОТВЕРСТИЯ ЗАГОТОВКИ ПОД ПРОКАТ ИЗ ЦИРКОНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ И ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2138370C1 |

| Сборная протяжка | 1988 |

|

SU1570861A1 |

| Протяжка | 1990 |

|

SU1815021A1 |

| Протяжка для обработки поверхностей | 1983 |

|

SU1152794A1 |

| Шлицевая протяжка | 1986 |

|

SU1414527A1 |

| Протяжка для обработки цилиндрических отверстий | 1982 |

|

SU1171239A1 |

| Способ изготовления винтового инструмента | 1988 |

|

SU1727957A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 1997 |

|

RU2123409C1 |

Изобретение относится к области механической обработки путем снятия стружки, протяжкам для внутренних канавок. Протяжка имеет в целом форму прямого стержня с геометрической осью, хвостовик и расположенные последовательно от передней части к задней части переднюю направляющую и режущий участок, причем передняя направляющая выполнена цилиндрической с диаметром D1 и центрирована относительно указанной геометрической оси, а режущий участок содержит множество режущих зубьев, центрированных относительно указанной геометрической оси, повернутых в направлении передней части, имеющих наружный диаметр, по меньшей мере равный диаметру D1 и постепенно возрастающий в направлении от передней части к задней части, и отделенных друг от друга в боковом направлении выемками, углубленными в тело стержня до диаметра, не превышающего диаметр D1. При этом режущий участок разделен в направлении от передней части к задней части на несколько режущих зон с режущими зубьями, отделенных друг от друга направляющими повторного центрирования. Для повышения точности обработки направляющие повторного центрирования выполнены цилиндрическими с диаметром, равным диаметру D1. 4 з.п. ф-лы, 2 ил.

| Инструмент для обработки шлицевых отверстий | 1991 |

|

SU1804971A1 |

| ШЛИЦЕВАЯ ПРОТЯЖКА | 0 |

|

SU280187A1 |

| 0 |

|

SU340489A1 | |

| Шлицевая протяжка | 1987 |

|

SU1547976A1 |

| US 5224804 A, 06.07.1993 | |||

| АЛЕКСЕЕВ Г.А | |||

| и др | |||

| Расчет и конструирование режущего инструмента - М.: Машгиз, 1951, с.313, фиг.253. | |||

Авторы

Даты

2004-06-27—Публикация

2001-08-30—Подача