Изобретение относится к сварке, а именно к способам сборки под сварку соединений тонкостенных оболочек с массивными деталями, например, сильфонов с арматурой.

Известен способ сварки разнотолщин- ных деталей, при котором сборку соединения ведут следующим образом. На более толстой детали выполняют наклонный бурт. Затем устанззливзют под этот бурт более тонкую деталь и производят сезрку путем оплавления бурта.

Этот способ позволяет получать качественные сварные соединения. Однако в сия- зи с тем. что контактное давление по псей поверхности сопряжения деталей не обеспечивается, в процессе сварки участки гонкой детали, не имеющие плотного контакта с массивной деталью, перегреваются. В результате происходит прожогтонкой кромки. Известный способ не позволяет также вести процесс сварки на больших скоростях, т;ж как- по&ышенпс скорости сборки ведет к увеличению оплапляемого участка бурт.ч, что рь- зывзет перегрев тонкой кромки, оо рэзоXJ

О

N О

ю

нанио прожогов и изменение структуры и сиойств металла околошоппой зоны.

Изаестои также способ снпрки разно- толщинных деталей, при котором сборку со- единеммл ведут следующим образом. На поверхности более толстой детали пыполия- IOT наклонный бурт. Посадочную часть тонкостенной оболочки надевают на более толстую деталь. Бурт зэвальцонывзют нэ более тонкую деталь, после чего оплавляют завальцованный участок. Электрод при этом располагают над .юстом сопряжения деталей. Способ позволяет увеличить производительность процесса сварки п 3-4 раза и может обеспечить хорошее качество сварных соединений.

Однако вероятность дефектов при этом способе не исключается. Это связано с тем, чго при посадке цилиндрической части оболочки нэ цилиндрическую поверхность более толстой детали неизбежен зазор между сопрягаемыми поверхностями. При зэваль- цоике бурта этот зазор будет уменьшаться с одной стороны посадочной части оболочки и упеличиваться с другой, что создает не одинаковые условия теплоотвода от тонкой кромки на различных ее участках. Вероятность местного перегреоа и прожога кромки при этом увеличивается. Это не позволяет еще более увеличить производительность процесса сварки. При увеличении скорости сварки необходимо увеличивать силу сва- ромного тока, что приводит к увеличению ипгенсизностигазового потока с электрода. Изоесгно. что этот газовый поток переносит полной тепловой мощности дуги. Поскольку согласно прототипу электрод располагается под углом со стороны силь- фона на расстоянии 0,5-1 мм от начала за- вальцопэнного участка, то при упеличении скорости сварки тепловое воздействие газового потока на тонкую кромку резко уве: личивается, что приводит к ее перегреву и образованию прожогов.

Цель изобретения - повышение произ. водительности процесса сварки и качества сварных соединений.

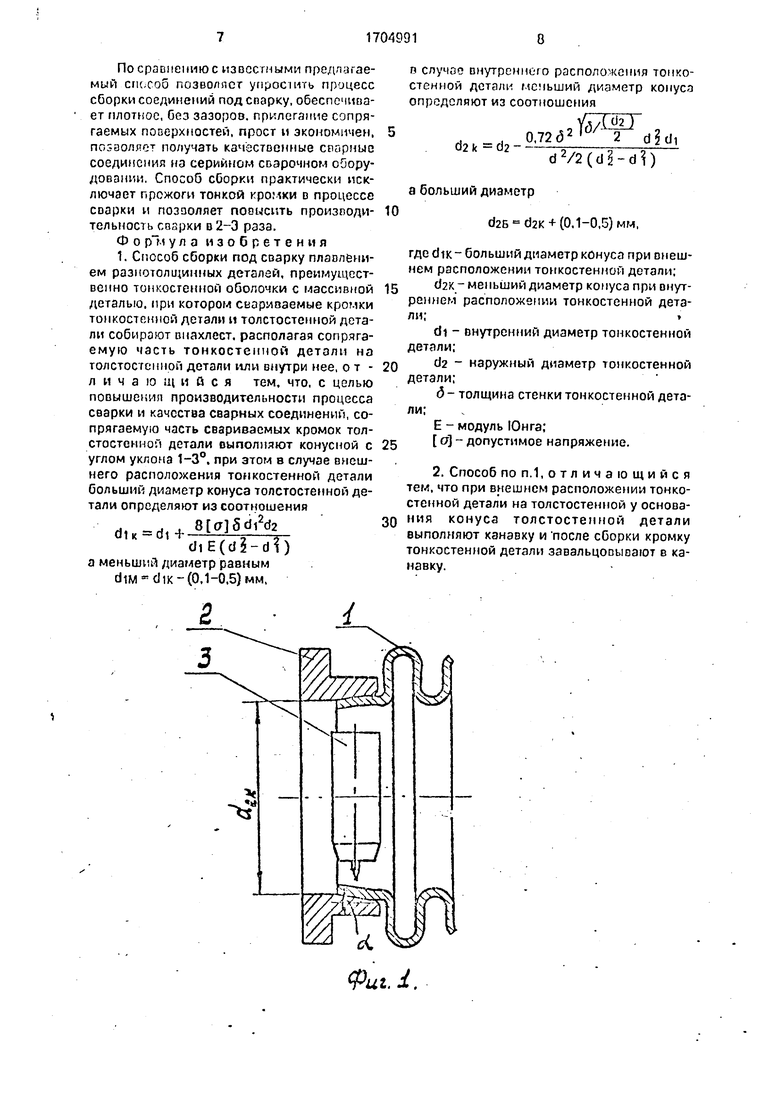

Поставленная цель достигается тем, что часть более толстой .„стали, с которой сопрягается тонкостенная оболочка, выполняют гонусной с углом уклона 1-3°. при этом

- в случае внешнего расположения тонкостенной детали больший диаметр конуса толстостенной детали определяют из соотношения

, d|E(ti$-cH)

а меньший диаметр равным

cliM diK -(0.1-0,5) мм,

в случае внутреннего расположения тонкостенной детали меньший диаметр, конуса определяют из соотношения

:tf№

dlk d2

0,72(5

d V2 ( d

i-d)

а больший диаметр

d25 d2K-i (0,1-0,5) мм,

где du; - больший диаметр конуса при внешнем расположении тонкостенной детали;

d2K меньший диаметр конуса при внут- реннем расположении тонкостенной детали;

di - внутренний диаметр тонкостенной детали;

d2 - наружный диаметр тонкостенной детали;

б - толщина стенки тонкостенной детали;

Е - модуль Юнга; а - допустимое напряжение. В процессе сборки деталей сопрягаемую часть тонкостенной детали натягивают на конусную часть толстостенной детали либо вставляют в нее таким образом, чтобы торец посадочной части тонкостенной дета- ли находился соответственно на большем или на меньшем диаметрах конусной части более толстой детали.

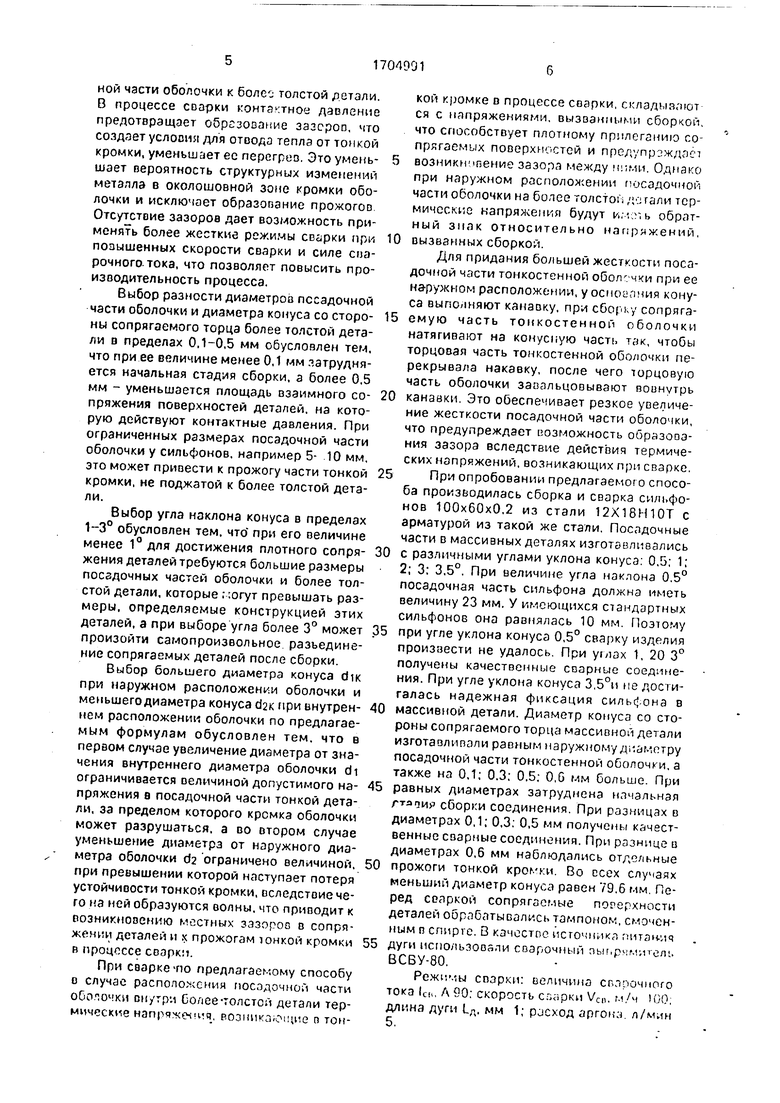

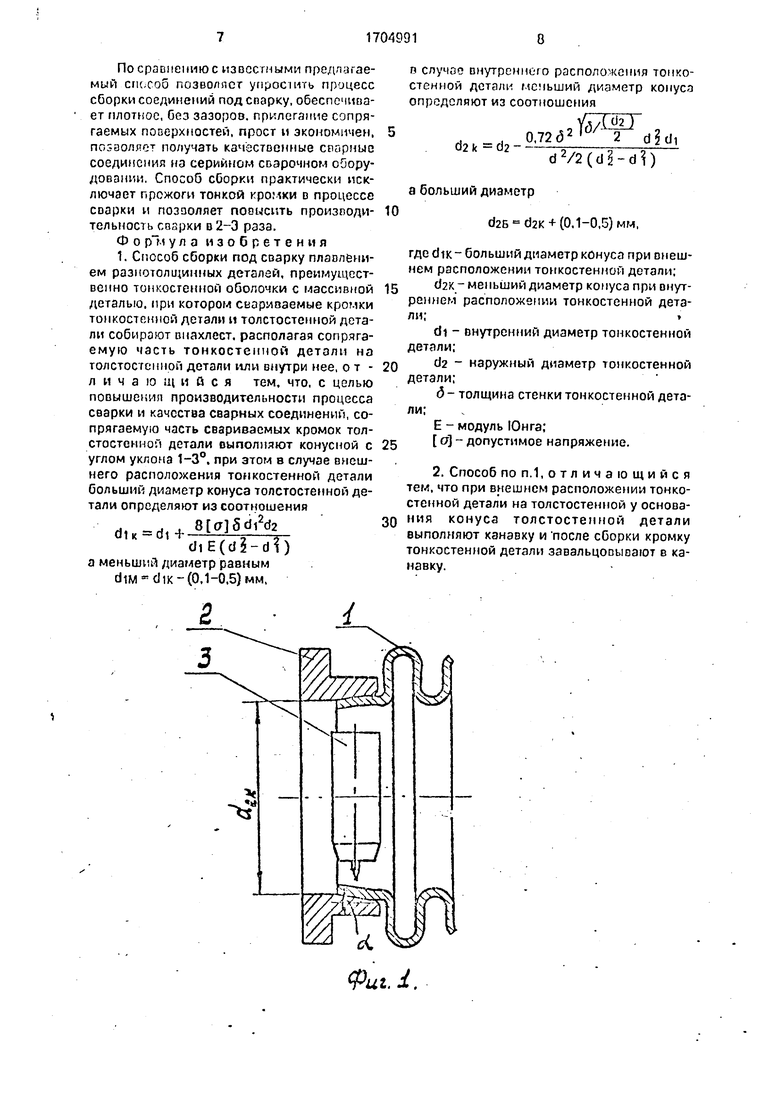

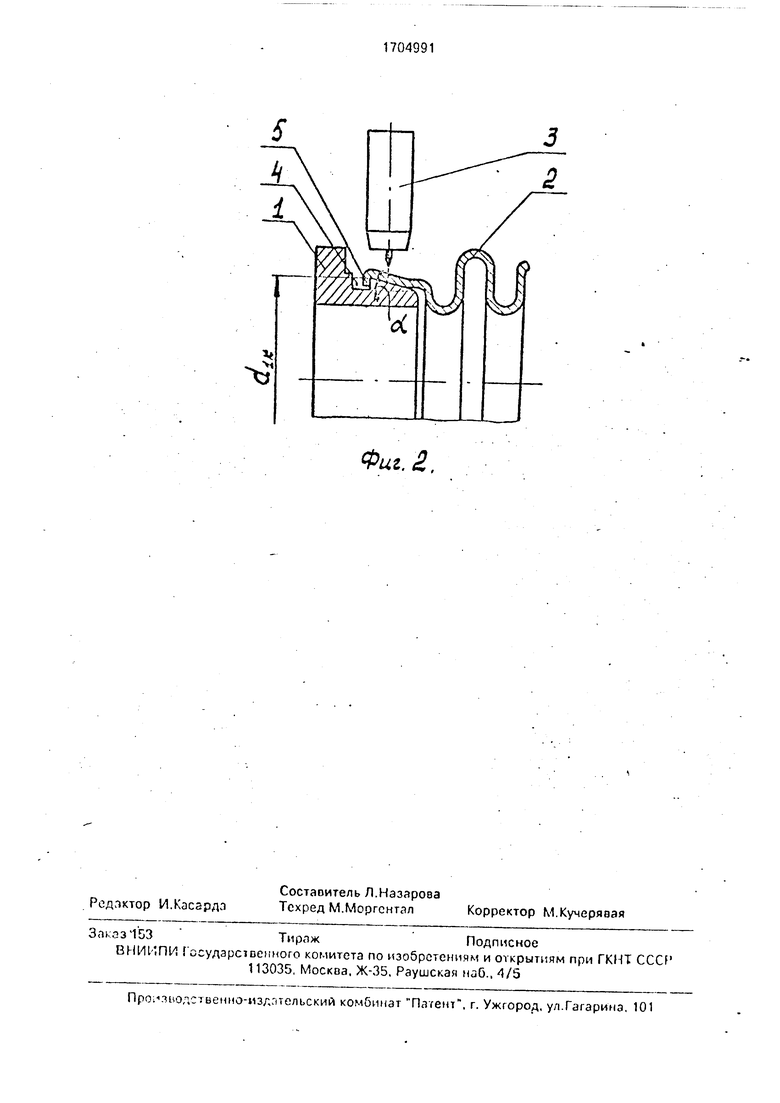

При внешнем расположении тонкостенной детали на толстостенной у основания конуса толстостенной детали выполняют канавку и после сборки кромку тонкостенной детали завальцовыиают в канавку.

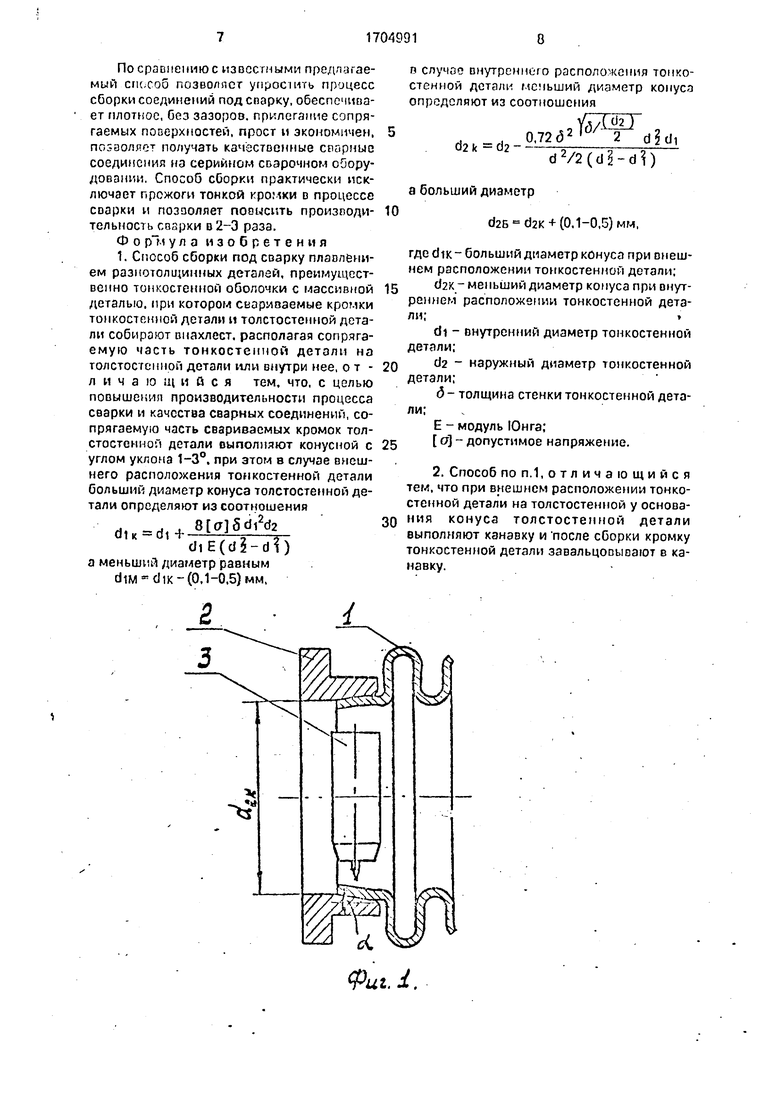

На фиг.1 показано внутреннее расположение тонкостенной оболочки 1 относитель- но более толстой детали 2, в которой посадочная часть выполнена в виде конуса под углом а; на фиг.2 -внешнее расположение тонкостенной оболочки 1 относительно более толстой детали 2;у основания конуса, выполненного под углом а . расположена канавка 4, в которую завальцооана кромка 5 оболочки; электрод сварочной горелки 3 в обоих случаях расположен над посадочной частью тонкостенной оболочки. Выполнение посадочной части более толстой детали и ш /ie конусл позволяет создать и процессе сборки дстг.лсй под сплрку их взаимное.контактное давление по гсей сопрягаемой пооерхности. Это обеспечивает плотное, бед зазора, прилеизппс послдочной части оболочки к более толстой детали. В процессе сварки контактное давление предотвращает образование зазсроо, что создает условия для отвода тепла от тонкой кромки, уменьшает ее перегрев. Это уменьшает вероятность структурных изменений металла в околошовной зоне кромки оболочки и исключает образование прожогов, Отсутствие зазоров дает возможность применять более жесткие режимы сварки при повышенных скорости сварки и силе спа- рочного тока, что позволяет повысить производительность процесса.

Выбор разности диаметров посадочной части оболочки и диаметра конуса со стороны сопрягаемого торца более толстой детали D пределах 0.1-0,5 мм обусловлен тем. что при ее величине менее 0,1 мм затрудняется начальная стадия сборки, а более 0,5 мм - уменьшается площадь взаимного сопряжения поверхностей деталей, на которую действуют контактные давления. При ограниченных размерах посадочной части оболочки у сильфонов, например 5- 10 мм, это может привести к прожогу части тонкой кромки, не поджатой к более толстой детали.

Выбор угла наклона конуса в пределах 1-3° обусловлен тем, что при его величине менее 1° для достижения плотного сопряжения деталей требуются большие размеры посадочных частей оболочки и более толстой детали, которые ; :огут превышать размеры, определяемые конструкцией этих деталей, а при выборе угла более 3° может произойти самопроизвольное, разьединение сопрягаемых деталей после сборки.

Выбор большего диаметра конуса diK при наружном расположении оболочки и меньшего диаметра конуса d2K при внутреннем расположении оболочки по предлагаемым формулам обусловлен тем. что в первом случае увеличение диаметра от значения внутреннего диаметра оболочки di ограничивается величиной допустимого напряжения в посадочной части тонкой детали, за пределом которого кромка оболочки может разрушаться, а во втором случае уменьшение диаметра от наружного диаметра оболочки d2 ограничено величиной, при превышении которой наступает потеря устойчивости тонкой кромки, вследствие чего на ней образуются волны, что приводит к возникновению местных зазоров в сопряжении деталей и х прожогам юнкой кромки в процессе свэркм.

При сварке цпо предлагаемому способу о случае расположения посадочной части оболочки он/три Солее-толстей детали термические нэпря ЈЧ ня, возникающие п тонкой кромке в процессе сварки, складываются с напряжениями, вызванными сборкой, что способствует плотному прилеганию сопрягаемых поверхностей и предупрэждает возникновение зазора между мпми. Однако при наружном расположении посадочной части оболочки на более толстой догали термические напряжения будут имсг, ь обратный знак относительно напряжений.

0 вызванных сборкой.

Для придания большей жесткости посадочной части тонкостенной оболочки при ее наружном расположении, у оспоалния конуса выполняют канавку, при сборку солряга5 емую часть тонкостенной оболочки натягивают на конусную часть так, чтобы торцовая часть тонкостенной оболочки перекрывала накавку, после чего торцовую часть оболочки запальцовывают вовнутрь

0 канавки. Это обеспечивает резкое увеличение жесткости посадочной части оболочки, что предупреждает возможность образооэ- ния зазора вследствие действия термических напряжений, возникающих при сварке.

5 При опробовании предлагаемого способа производилась сборка и сварка сильфонов 100x60x0.2 из стали 12Х18Н10Т с арматурой из такой же стали. Посадочные части в массивных деталях изготавливались

0 с различными углами уклона конуса: 0,5; 1; 2; 3: 3.5°. При величине угла наклона 0.5° посадочная часть сильфона должна иметь величину 23 мм. У имеющихся стандартных сильфонов она равнялась 10 мм. Поэтому

5 при угле уклона конуса 0,5° сварку изделия произвести не удалось. При углах 1, 20 3° получены качественные сварные соединения. При угле уклона конуса 3,5°и не достигалась надежная фиксация сильфона в

0 массивной детали. Диаметр конуса со стороны сопрягаемого торца массивной детали изготавливали равным наружному диаметру посадочной части тонкостенной оболочки, а также на 0,1; 0.3; 0.5; 0,0 мм больше. При

5 равных диаметрах затруднена начальная гта|зия сборки соединения. При разницах в диаметрах 0.1; 0,3; 0,5 мм получены качественные сварные соединения. При разнице а диаметрах 0,6 мм наблюдались отдельные

0 прожоги тонкой кромки. Во ссех случаях меньший диаметр конуса равен 79.6 мм. Перед соаркой сопрягаемые поверхности деталей обрабатывались тампоном, смоченным п спирте. В качестве источника питания

5 дуги использовали сварочный пыг.рямитель ВСБУ-80.

Режимы сварки: величина сгорочного тока 1Ј(., Л 90: скорость саарки Vc,i, м/ч 00. длина дуги (д. мм 1; расход аргона, л/мин 5.

По сравнению с известными предлагаемый способ позволяет упростить процесс сборки соединений под сварку, обеспечивает плотное, без зазоров, прилегание сопрягаемых поверхностей, прост и экономичен. позволяет получать качественные сяорныс соединения из серийном сварочном оборудовании. Способ сборки практически исключает прожоги тонкой кромки D процессе сварки и позаоляет повысить произподи- тельность соарки в 2-3 раза.

Ф о у л а изобретения 1. Способ сборки под сварку плавлением разнотолщинных деталей, преимущественно тонкостенной оболочки с массивной деталью, при котором свариваемые кромки тонкостенной детали и толстостенной детали собирают внахлест, располагая сопрягаемую часть тонкостепной детали на толстостенной детали или внутри нее, о т - л и ч а ю щ и и с я тем. что, с целью повышении производительности процесса сварки и качества сварных соединений, сопрягаемую часть свариваемых кромок толстостенной детали выполняют конусной с углом уклона 1-3°. при этом в случае внешнего расположения тонкостенной детали больший диаметр конуса толстостенной детали определяют из соотношения

dlK dl+JLEЈ 5 2

chE(d2-d)

а меньший диаметр равным diw diK - (0,1-0.5) мм,

в случае внутреннего расположения тонкостенной детали меньший диаметр конуса определяют из соотношения

d2/2(d3-di)

а больший диаметр

(0.1-0,5) мм,

где diK- больший диаметр конуса при внешнем расположении тонкостенной детали;

d2K меньший диаметр конуса при внутреннем расположении тонкостенной детали;

di - внутренний диаметр тонкостенной детали;

d2 - наружный диаметр тонкостенной детали;

б - толщина стенки тонкостенной детали;

Е - модуль Юнга;

о - допустимое напряжение.

2. Способ по п. 1, о т л и ч а ю щ и и с я тем. что при внешнем расположении тонкостенной детали на толстостенной у основания конуса толстостенной детали выполняют канавку и после сборки кромку тонкостенной детали завальцопывают в канавку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2003 |

|

RU2231431C1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗЛИЧНОГО ДИАМЕТРА И РАЗНОЙ ТОЛЩИНЫ | 2014 |

|

RU2572435C2 |

| ГИБКИЙ МЕТАЛЛОРУКАВ | 2005 |

|

RU2291772C1 |

| СПОСОБ СВАРКИ ТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ ЭЛЕМЕНТОВ С АРМАТУРОЙ | 1993 |

|

RU2053078C1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗНОЙ ТОЛЩИНЫ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2552823C2 |

| Способ изготовления тонкостенных осесимметричных оболочек | 2016 |

|

RU2649477C1 |

| Способ сварки внахлестку тонкостенных многослойных элементов с толстостенной арматурой | 1989 |

|

SU1636146A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2012 |

|

RU2505385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ТОНКОСТЕННЫХ СВАРНЫХ ПРОФИЛЕЙ | 2006 |

|

RU2334607C2 |

Изобретение относится к сварке, а конкретно к способам сборки внахлестку тонкостенных оболочек с массивными деталями под сварку плавлением, например, сильфо- нов с арматурой. Цель изобретения - повышение производительности процесса сварки и качества сварных соединений. Способ позволяет осуществлять сборку на- хлесточных соединений деталей различных толщин под сварку. Сопрягаемая часть толстостенной детали выполняется конусной с углом уклона 1-3°. При сопряжении торец тонкостенной детали находится на большем или меньшем диаметрах конуса соответственно при внешнем и внутреннем расположении тонкостенной детали. Диаметр конуса со стороны сопрягаемого торца толстостенной детали выбирается в случае внешнего расположения тонкостенной детали на 0.1-0,5 мм меньше внутреннего, в случае внутреннего расположения - на такую же величину больше внешнего диаметра тонкостенной детали. В случае внешнего расположения тонкостенной детали у основания конуса на толстостенной детали выполняют канавку и завальцовывают в нее торцовую часть тонкостенной детали. Больший диаметр конуса при внешнем расположении тонкой детали и меньший диаметр конуса при ее внутреннем расположении рассчитывают по формулам, указанным в тексте описания. 1 з.п. ф-лы. 2 ил. (Л С

Фиг. 2,

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ДЕТАЛЕЙ РАЗЛИЧНЫХТОЛЩИН | 0 |

|

SU194205A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Способ дуговой сварки деталей различных толщин | 1983 |

|

SU1127721A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-01-15—Публикация

1990-03-11—Подача