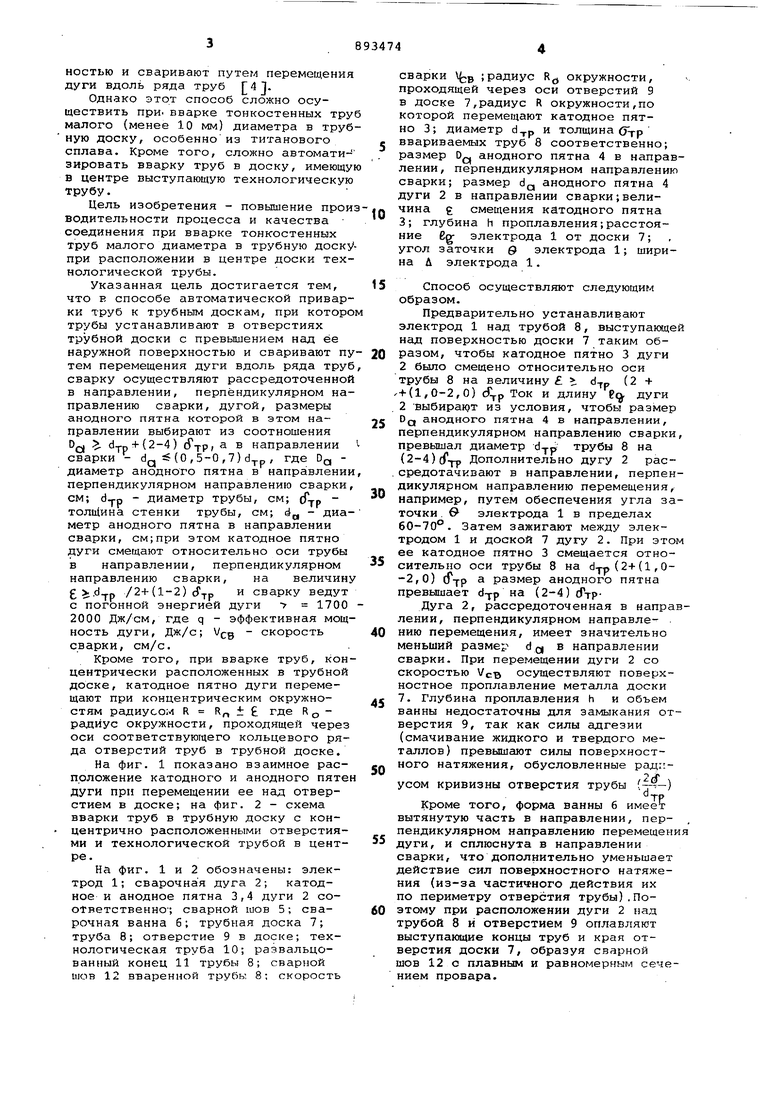

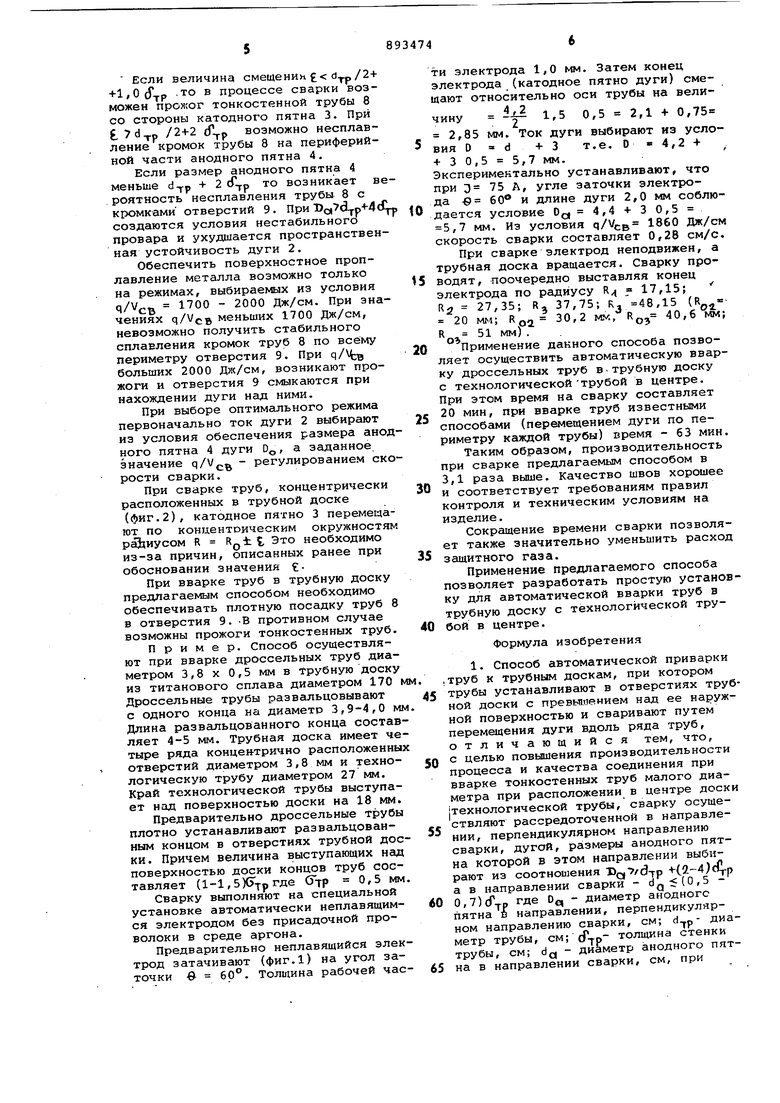

(54) СПОСОБ АВТОМАТИЧЕСКОЙ ПРИВАРКИ ТРУБ Изобретение относится к сварке, в частности к спо.собу автоматической приварки труб к трубным доскам, и мо жет быть использовано во всех отраслях народного хозяйства при изготовлении теплообменник аппаратов,трубны конструкций преимущественно малых (менее 10 мм) диаметров и толщин (ме нее 1 мм), к качеству которых предъявляются высокие требования. Известен способ вварки труб в трубные-доски, при котором концы труб, выступающие из трубной доски на расстояние, .равное толщине стенки трубы, развальцовывают, а затем зава ривают по периметру трубы, при этом избыток свариваемого материала внутри трубы удаляют 13Недостатком этого способа является трудность обеспечения введения электрода по периметру трубы.Кроме того, перенастройка на каждую-трубу снижает производительность процесса сварки. Известен способ автоматической пр варки труб к трубной доске, при котором оплавляют наружную поверхность трубной доски вместе с торцами труб путем перемещения источника тепл по принципу строчечной развертки СзЗК ТРУБНЫМ ДОСКАМ Однако этот способ нельзя применять для приварки тонкостенных труб, так как очень велика вероятность прожогов труб. Кроме того, для автоматизации этого способа требуется сложное оборудование. Известен способ, при котором при вварке ряда труб в трубные доски сварочный металл наплавляют по извилистой зубчатой траектории сначала с одной стороны ряда труб, а затем с другой. Получившийся шов представляет собой полукольцевые валики на соединении каждой трубы с доской с перекрытием на концах и по центральной линии между трубами З. Однако этот способ сложно автоматизировать, в частности, для вварки тонкостенных труб в трубную доску. Кроме того, при перекрытиях валиков по центральной линии между трубами возможны несплавления, что недопустимо. Наиболее близким к предлагаемому по технической сущности является способ автоматической приварки труб к трубным доскам, при котором трубы устанавливают в отверстия трубной доски с превышением над ее наружной поверхностью и сваривают путем перемещения дуги вдоль ряда труб 4. Однако этот способ сложно осуществить при. вварке тонкостенных тру малого (менее 10 мм) диаметра в труб ную доску, особенно из титанового сплава. Кроме того, сложно автоматизировать вварку труб в доску, имеющу в центре выступающую технологическую трубу. Цель изобретения - повышение прои водительности процесса и качества соединения при вварке тонкостенных труб малого диаметра в трубную доскУ при расположении в центре доски тех нологической трубы. Указанная цель достигается тем, что в способе автоматической привар ки труб к трубным доскам, при которо трубы устанавливают в отверстиях трубной доски с превышением над ее наружной поверхностью и сваривают п тем перемещения дуги вдоль ряда тру сварку осуществляют рассредоточенно в направлении, перпендикулярном на правлению сварки, дугой, размеры анодного пятна которой в этом направлении выбирают из соотношения а dypH-(2-4) бтР 2 направлении сварки - dg (О ,5-0,7) , где DQ, диаметр анодного пятна в направлени перпендикулярном направлению сварки СМ; d.j.p - диаметр трубы, см; ( тол14ина стенки трубы, см; d, - диа метр анодного пятна в направлении сварки, см;при этом катодное пятно дуги смещают относительно оси трубы в направлении, перпендикулярном направлению сварки, на величин ;. /2+(1-2) rf-rp и сварку ведут с погонной энергией дуги 1700 2000 Дж/см, где q - эффективная мощ ность дуги, Дж/с; VCB - скорость сварки, см/с. Кроме того, при вварке труб, кон центрически расположенных в трубной доске, катодное пятно дуги перемещают при концентрическим окружностям радиусом R Rn ± где RO радиус окружности, проходящей через оси соответствующего кольцевого ряда отверстий труб в трубной доске. На фиг. 1 показано взаимное расположение катодного и анодного пяте дуги при перемещении ее над отверстием в доске; на фиг. 2 - схема аварки труб в трубную доску с концентрично расположенными отверстиями и технологической трубой в центре. на фиг. 1 и 2 обозначены: электрод 1; сварочная дуга 2; катодное и анодное пятна 3,4 дуги 2 соответственно; сварной шов 5; сварочная ванна 6; трубная доска 7; труба 8; отверстие 9 в доске; технологическая труба 10; развальцованный конец 11 трубы В; сварной шов 12 вваренной трубы 8; скорость сварки р ;радиус окружности, проходящей через оси отверстий 9 в доске 7,радиус R окружности,по которой перемещают катодное пятно 3; диаметр и толщина (:,-р ввариваемых труб 8 соответственно; размер DQ анодного пятна 4 в направлении, перпендикулярном направлению сварки; размер dg анодного пятна 4 дуги 2 в направлении сварки;величина е смещения катодного пятна 3; глубина h проплавления;расстояние gg- электрода 1 от доски 7; угол заточки & электрода 1; ширина Д электрода 1. Способ осуществляют следующим образом. Предварительно устанавливают электрод 1 над трубой 8, выступающей над поверхностью доски 7 таким образом, чтобы катодное пятно 3 дуги 2 было смещено относительно оси трубы 8 на величину (2 + +(1,0-2,0) Ток и длину Р« дуги 2 выбирают из условия, чтобы размер DQ анодного пятна 4 в направлении, перпендикулярном направлению сварки, превышал диаметр djp трубы 8 на (2-4) (f. Дополнительно дугу 2 рассредотачивают в направлении, перпендикулярном направлению перемещения, например, путем обеспечения угла заточки . электрода 1 в пределах 60-70°. Затем зажигают между электродом 1 и доской 7 дугу 2. При этом ее катодное пятно 3 смещается относительно оси трубы 8 на d(2+(l,0-2,0) а размер анодного пятна превышает на (2-4) drpДуга 2, рассредоточенная в направлении, перпендикулярном направлению перемещения, имеет значительно меньший размер dg в направлении сварки. При перемещении дуги 2 со скоростью VCD осуществляют поверхностное проплавление металла доски 7. Глубина проплавления h и объем ванны недостаточны для замыкания отверстия 9, так как силы адгезии (смачивание жидкого и твердого металлов) превышают силы поверхностного натяжения, обусловленные рад;:усом кривизны отверстия трубы -.) тр Кроме того, форма ванны 6 имеет вытянутую часть в направлении, перпендикулярном направлению перемещения дуги, и сплюснута в направлении сварки, что дополнительно уменьшает действие сил поверхностного натяжения (из-за частич-ного действия их по периметру отверстия трубы).Поэтому при расположении дуги 2 над трубой 8 и отверстием 9 оплавляют выступающие концы труб и края отверстия доски 7, образуя сварной шов 12 с плавным и равномерным сечением провара. Если величину смещения +1,0 ( .то в процессе сварки возможен прожог тонкостенной трубы 8 со стороны катодного пятна 3. При f, /2+2 ( возможно несплавление кромок трубы 8 на периферийной части анодного пятна 4. Если размер анодного пятна 4 меньше + 2 ( то возникает ве роятность несплавления трубы 8 с кромками отверстий 9, При DQ, создаются условия нестабильного провара и ухудшается пространственная устойчивость дуги 2. Обеспечить поверхностное проплавление металла возможно только на режимах, выбираемых из условия 1700 - 2000 Дж/см. При значениях q/VcB меньших 1700 Дж/см, невозможно получить стабильного сплавления кромок труб 8 по всему периметру отверстия 9. При больших 2000 Дж/см, возникают прожоги и отверстия 9 смыкаются при нахождении дуги над ними. При выборе оптимального режима первоначально ток дуги 2 выбирают из условия обеспечения размера анод ного пятна 4 дуги DQ, а заданное значение q/V, - регулированием ско рости сварки. При сварке труб, концентрически расположенных в трубной доске (фиг.2), катодное пятно 3 перемещают по концентрическим окружностям рйиусом R Rptt Это необходимо из-за причин, описанных ранее при обосновании значения . При вварке труб в трубную доску предлагаемым способом необходимо обеспечивать плотную посадку труб 8 в отверстия 9. -В противном случае возможны прожоги тонкостенных труб. Пример. Способ осуществляют при вварке дроссельных труб диаметром 3,8 X 0,5 мм в трубную доску из титанового сплава диаметром 170 Дроссельные трубы развальцовывают с одного конца на диаметр 3,9-4,0 м Длина развальцованного конца состав ляет 4-5 мм. Трубная доска имеет че тыре ряда концентрично расположенны отверстий диаметром 3,8 мм и технологическую трубу диаметром 27 мм. Край технологической трубы выступает над поверхностью доски на 18 мм. Предварительно дроссельные трубы плотно устанавливают развальцованным концом в отверстиях трубной дос ки. Причем величина выступающих над поверхностью доски концов труб составляет (1-1, гДе GTP О5 мм Сварку выполняют на специальной установке автоматически неплавящимся электродом без присадочной проволоки в среде аргона. Предварительно неплавящийся элек трод затачивают (фиг.1) на угол заточки в 60°. Толщина рабочей час ти электрода 1,0 мм. Затем конец электрода (катодное пятно дуги) смещают относительно оси трубы на величину - 1,5 0,5 2,1 0,75 2,85 мм. Ток дуги выбирают из условия D d + 3 т.е. D « 4,2 + + 3 0,5 5,7 мм. Экспериментально устанавливают, что при Э 75 А, угле заточки электрода в 60 и длине дуги 2,0 мм соблюдается условие , 4,4 4- 3 0,5 5,7 мм. Из условия q/VcB I860 Дж/см скорость сварки составляет 0,28 см/с. При сварке электрод неподвижен, а трубная доска вращается. Сварку проводят , поочередно выставляя конец электрода по радиусу R 17,15; R2 27,35; R, 37,75; R,,15 ( 20 мм; ROI 30,2 мк, RO- 40,6 мм; RQ 51 мм). . Применение данного способа позволяет осуществить автоматическую вварку дроссельных труб в-трубную доску с технологическойтрубой в центре. При этом время на сварку составляет 20 мин, при вварке труб известными способами (перемещением дуги по периметру каждой трубы) время - 63 мин. Таким образом, производительность при сварке предлагаемым способом в 3,1 раза выше. Качество швов хорошее и соответствует требованиям правил контроля и техническим условиям на изделие. Сокращение времени сварки позволяет также значительно уменьшить расход защитного газа. Применение предлагаемого способа позволяет разработать простую установку для автоматической вварки труб в трубную доску с технологической трубой в центре. Формула изобретения 1. Способ автоматической приварки труб к трубным доскам, при котором трубы устанавливают в отверстиях трубной доски с превышением нещ ее наружной поверхностью и сваривают путем перемещения дуги вдоль ряда труб, отличающийся тем, что, с целью повышения производительности процесса и качества соединения при вварке тонкостенных труб малого диаметра при расположении в центре доски |технологической трубы, сварку осуществляют рассредоточенной в направлении, перпендикулярном направлению сварки, дугой, размеры анодного пятна которой в этом направлении выбирают из соотношения ЮдУ/б-гр -С2-4)с(р а в направлении сварки - ,5 0,7)сГ,.р где DC, - диаметр анодного пятна в направлении, перпендикулярном направлению сварки, см; cl-jp диаметр трубы, см; толщина стенки трубы, см; dg - диаметр анодного пятна в направлении сварки, см, при

этом катодное пятно дуги смещают относительно оси трубы в направлении, перпендикулярном направлению сварки, на величину d (2+(1-2) и сварку ведут с погонной энергией дуги 1700 - 2000 Дж/см,где q VCB

эф1;ективная мощность дуги, Дж/с; Vpg- скорость сварки, см/с.

2. Способ по п. 1, о т л и ч а ю.щ и и с я тем, что, с целью повышения качества соединения, при вварке труб, концентрически расположенных в трубной доске, катодное пятно дуги перемещают по концентрическим окружностям радиусом R RQ t где Rg радиус окружности, проходящей через оси соответствующего кольцевого ряда отверстий труб в трубной доске.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3928166, кл, 29-157,5, 1955.

2.Авторское свидетельство СССР № 148174, кл. В 23 К 9/00, 1961.

- 3. Патент США 3291962, кл. 219-137, 1966.

4. Авторское свидетельство СССР № 414063, кл. В 23 К 9/00, 1971

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вварки труб в трубную доску | 1980 |

|

SU897444A1 |

| Способ сварки труб с трубной решеткой | 1981 |

|

SU1007881A1 |

| Способ сварки труб с трубной доской | 1978 |

|

SU893472A1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1031677A1 |

| Способ автоматического направления сварочной головки по стыку (его варианты) | 1982 |

|

SU1174203A1 |

| Способ дуговой сварки труб | 1980 |

|

SU903039A1 |

| Способ приварки труб к трубным решеткам | 1983 |

|

SU1140916A1 |

| Неплавящийся электрод | 1979 |

|

SU793734A1 |

| Способ автоматической дуговой сварки | 1984 |

|

SU1169271A1 |

| Способ дуговой сварки плавлением стыков труб | 1983 |

|

SU1136911A1 |

Авторы

Даты

1981-12-30—Публикация

1980-05-05—Подача