Предлагаемая конструкция неплавящегося электрода может быть использована в сварочной технике при сварке в среде защитных газов вольфрамовым электродом, в частности при сварке погруженной дугой.

Известен вольфрамовый электрод для дуговой сварки, состоящий из цилиндрического корпуса и конусной части, вершина которой выполнена с полусферическим округлением. Легирующие элементы распределены в его объеме переменно: с увеличением концентрации по направлению к осевой части электрода (патент РФ 2162779).

Недостатком этого электрода является сложность при изготовлении для достижения нужного распределения легирующих элементов.

Известен вольфрамовый электрод, состоящий из цилиндрической и тороидальной частей ("Вольфрамовые электроды повышенной стойкости." - Б.И.Долотов и др. Сварочное производство, 1996, № 10, с.23-26).

Недостатком конструкции этого электрода является то, что процесс зажигания дуги и нарастания тока характеризуется нестабильностью. При формировании сварочной ванны происходят возмущения - выплески жидкого металла, в результате которых забрасывается тороидальное углубление (лунка) в центре рабочей части электрода. Электрод теряет все преимущества тороидальной формы: эффект самофокусировки, сжатия дуги, увеличения проплава, стойкости против эрозии и т.д.

Наиболее близким, принятым за прототип, является неплавящийся вольфрамовый электрод, содержащий цилиндрическую часть и коническую рабочую часть. Причем ось конической рабочей части расположена под углом к оси цилиндрической части электрода со смещением вершины относительно оси электрода на определенную величину (патент РФ № 2070495).

Недостатком конструкции данного электрода является пониженная стойкость при сварке на больших токах и склонность к эрозии. Это ограничивает его применение при сварке больших толщин.

Целью данного изобретения является разработка конструкции вольфрамового электрода, позволяющей улучшить технологические показатели процесса дуговой сварки погруженным электродом с одновременным увеличением рабочего ресурса этого электрода.

Для решения этой задачи предлагается конструкция электрода, включающая цилиндрический корпус, нижняя часть которого переходит в треугольную призму со скругленными ребрами, имеющая в поперечном сечении равнобедренный треугольник, ориентированный своей вершиной по направлению сварки. Рабочая поверхность электрода образована путем сечения его нижней части двумя наклонными к оси электрода плоскостями заточки электрода так, что линия пересечения этих плоскостей, образующая вершину рабочей части электрода, перпендикулярна высоте равнобедренного треугольника и смещена от оси электрода в сторону вершины этого треугольника.

Предложенный неплавящийся электрод для дуговой сварки с указанной геометрией рабочей части обеспечивает стабильное и плавное возбуждение сварочной дуги и рассредоточение катодного пятна по линии пересечения плоскостей заточки электрода. Катодное пятно формируется в форме овала или эллипса, большая ось которого направлена по линии вершины рабочей части электрода. В результате рассредоточения катодного пятна уменьшается степень концентрации тепловой энергии на поверхности рабочей части электрода, т.к. идет понижение плотности эмиссии электронов и увеличение конвективного охлаждения потоком защитного газа. Это обеспечивает устойчивый температурный баланс электрода, который находится в прямой зависимости от излучения дуги, конвективного охлаждения и энергии обратных электронов.

Срабатывание (износ) электрода предложенной конструкции происходит только из-за испарения вольфрама, тогда как в известной конструкции (Патент РФ № 2070495) в срабатывании существенна доля катодного распыления из-за бомбардировки рабочей поверхности электрода тяжелыми ионами. Кроме того, чрезмерная локализация теплового потока на сосредоточенном катодном пятне обусловливает значительные термические напряжения в прилегающем к пятну материале и, как следствие, - образование микротрещин, ускоряющих процесс эрозии и срабатывания электрода.

Если на катоде пятно дуги имеет форму овала или эллипса, то на аноде (при формировании анодного пятна) под действием электромагнитной силы, направленной к центру дугового разряда, наблюдается концентрирование (сжатие) столба дуги и, соответственно, улучшение энергетических параметров процесса сварки.

Предложенная форма электрода формирует наклон столба дуги к передней части сварочной ванны, обеспечивая при этом стабилизацию дуги относительно продольной оси сварного шва и условия, обеспечивающие увеличение массы расплавленного металла в передней части сварочной ванны и, соответственно, увеличение скорости стекания жидкого металла в хвостовую часть. При этом происходит удлинение сварочной ванны при уменьшении ее ширины. Интенсивность перемешивания расплавленного металла повышается, что положительно влияет на формирование сварного шва и околошовной зоны при кристаллизации. Уменьшается коэффициент формы шва, который характеризуется отношением ширины сварного шва к глубине проплавления. При сварке электродом предложенной конструкции коэффициент составляет 0,5-0,6, что свидетельствует о более эффективном использовании мощности дуги.

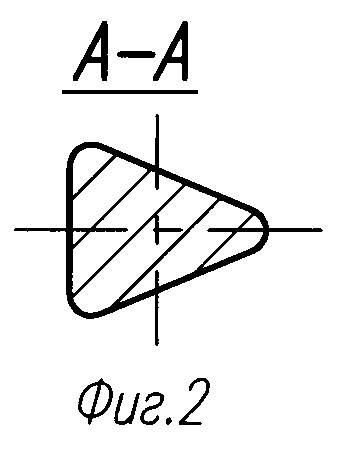

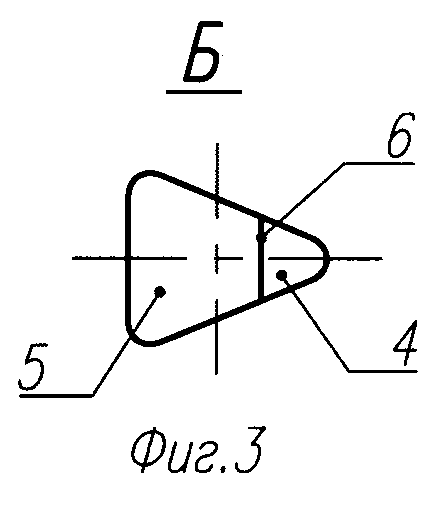

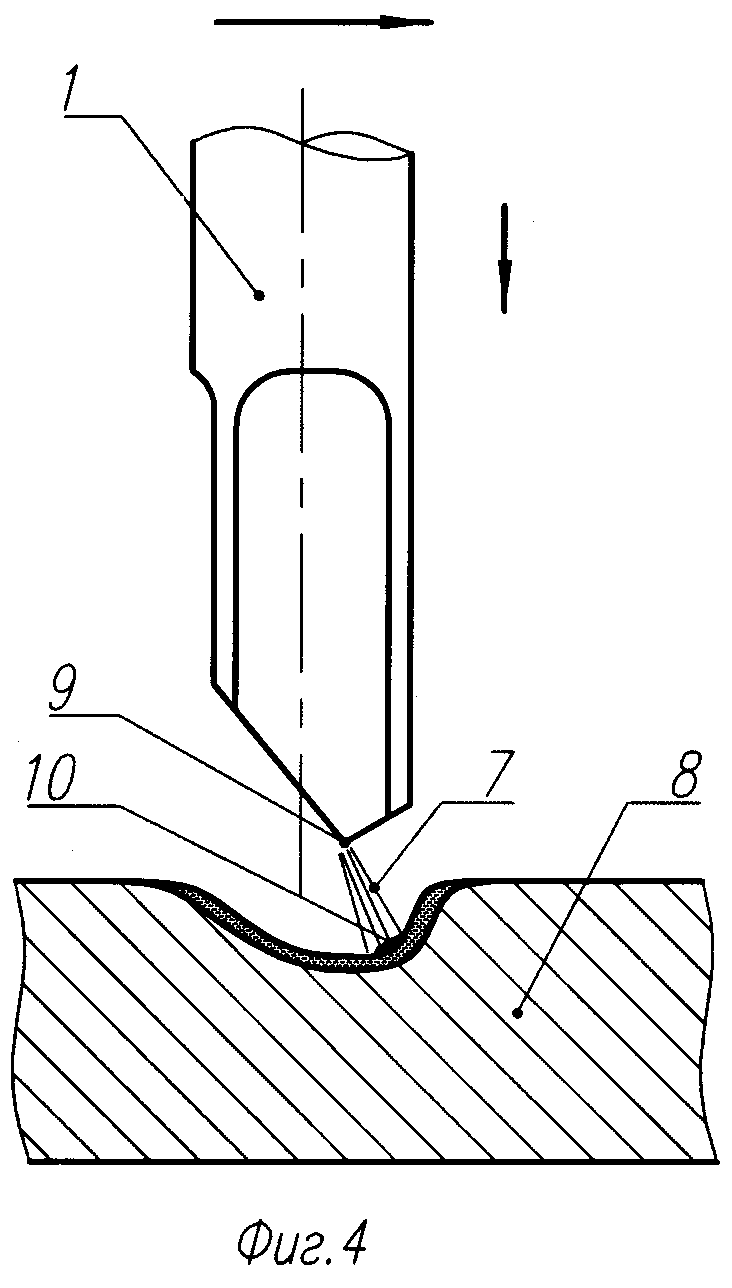

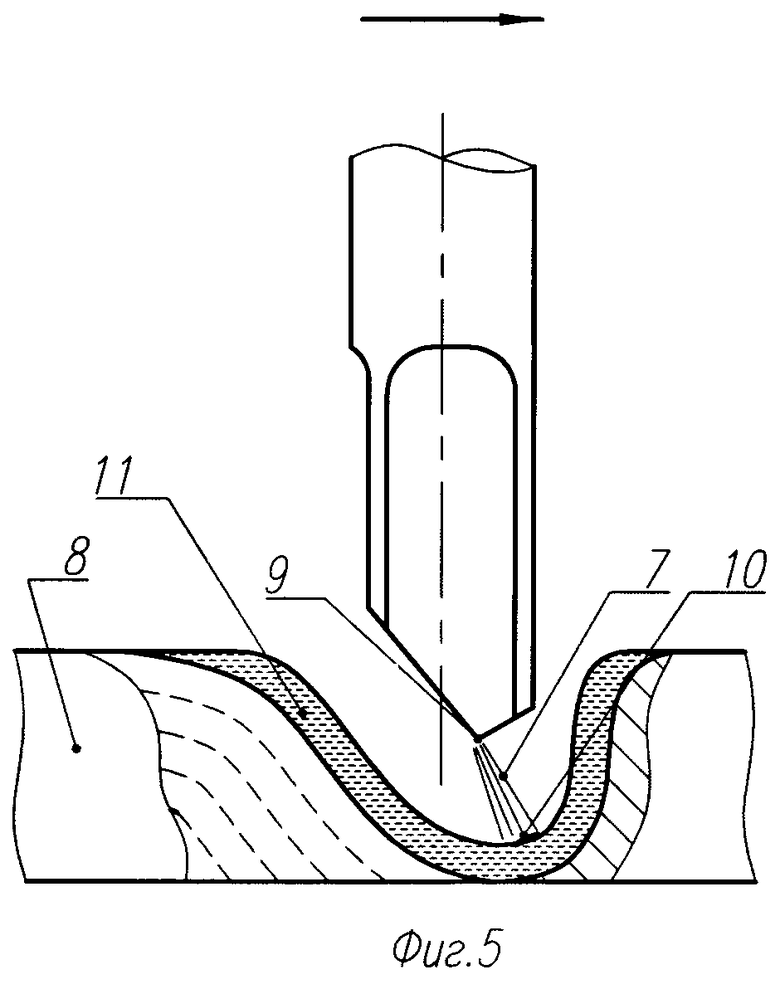

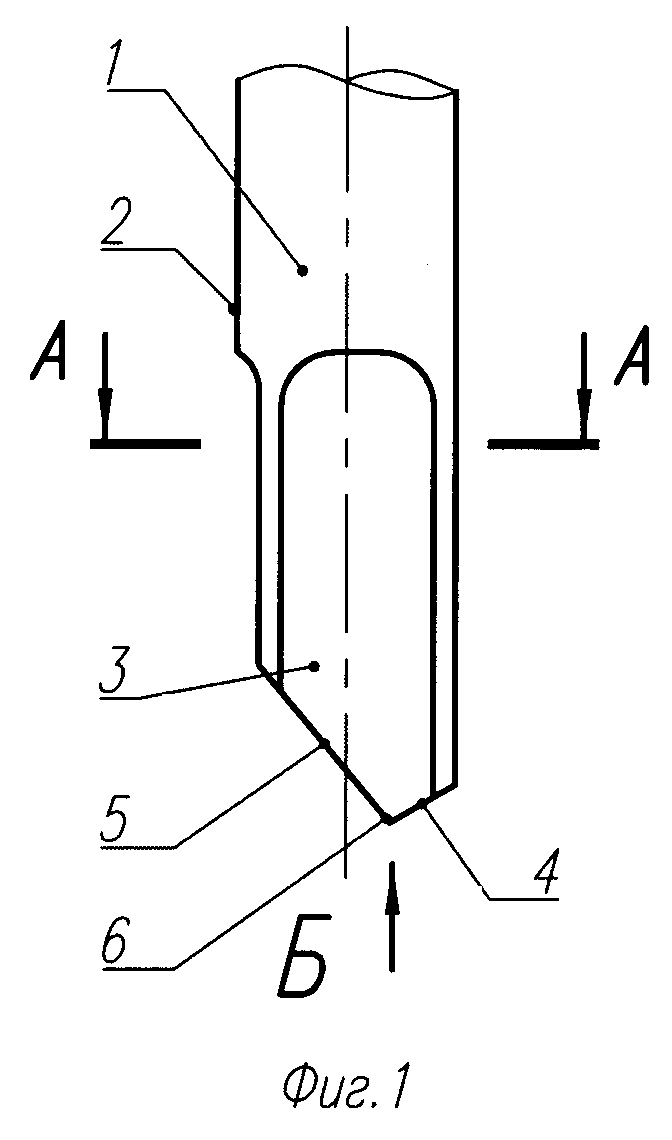

На фиг.1 изображен вид электрода сбоку; на фиг.2 - поперечное сечение призматической части электрода, на фиг.3 - вид электрода снизу.

Электрод 1 состоит из цилиндрического корпуса 2 и нижней части 3, имеющей форму треугольной призмы со скругленными гранями. Рабочая поверхность электрода состоит из передней плоскости заточки электрода 4 (по направлению сварки), задней плоскости заточки 5 и вершины рабочей части электрода 6.

Предлагаемый электрод (на фиг.4 изображен процесс погружения, на фиг.5 - процесс сварки) работает следующим образом. Электрод 1 устанавливается в горелку (не показана), дуговой разряд 7 между электродом 1 и изделием 8 возбуждается касанием или с помощью осциллятора. По мере нарастания сварочного тока на конце электрода 1 на линии вершины рабочей части электрода 6 формируется катодное пятно 9 овальной или эллипсной формы. На аноде (изделии) 8 за счет электромагнитных сил, воздействующих на дугу, формируется концентричное пятно 10 и дуговой разряд 7 отклоняется от оси электрода 1 к передней части сварочной ванны 11 на небольшой угол. В результате этого уменьшается вероятность отклонения сварочной дуги от оси сварного шва, повышается плотность энергии в столбе дуги и в анодном пятне, увеличивается толщина и масса жидкой прослойки передней части сварочной ванны. За счет этого увеличивается скорость стекания расплавленного металла из передней в заднюю (хвостовую) часть сварочной ванны с одновременным ее удлинением. При этом уменьшается расстояние между электродом и расплавленным металлом и, соответственно, происходит нарастание давления дуги на расплавленный металл с увеличением заглубления дуги в кратере сварочной ванны без увеличения средней величины сварочного тока.

Практический пример применения предложенной конструкции неплавящегося электрода реализован при сварке погруженной дугой на установке ГСПД-1М образцов из титанового сплава ВТ-20 толщиной 40 мм, длиной сварного шва 800 мм. Форма разделки кромок I-образная - стык с нулевым зазором.

Электрод - лантанированный вольфрам диаметром 10 мм.

Защитный газ - гелий, расход - 30 л/мин.

Сварочный ток - 1500 А.

Напряжение дуги - 12 В.

Положение электрода - вертикальное (на 12 мм ниже поверхности основного металла, заглубление - 12 мм).

Скорость сварки - 100 мм/мин.

В результате применения вышеописанного электрода на всем протяжении сварного шва был получен полный провар. Дефекты в виде пор и вольфрамовые включения отсутствуют. Следов эрозии на электроде не обнаружено. Коэффициент формы сварного шва при ширине, равной 25 мм, и глубине проплава, равной 40 мм, составил 0,62.

Таким образом, применение неплавящегося электрода для дуговой сварки с указанной геометрией рабочей части позволяет улучшить технологические показатели процесса: увеличить глубину проплавления без увеличения сварочного тока, исключить блуждание дуги, увеличить давление дуги на сварочную ванну, уменьшить силы поверхностного натяжения жидкого металла, тем самым увеличивая интенсивность перемешивания расплавленного металла. Одновременно уменьшается интенсивность испарения из сварочной ванны (в зоне воздействия электрода) и идет оттеснение паров на периферию, препятствуя их проникновению в столб дуги, а следовательно, уменьшается взаимодействие паров металла с электродом и, соответственно, снижается эрозия электрода, повышается его рабочий ресурс.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ СВАРКИ ПОГРУЖЕННОЙ ДУГОЙ | 2004 |

|

RU2281193C2 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2520881C1 |

| Неплавящийся электрод | 1980 |

|

SU889351A1 |

| Неплавящийся электрод | 1979 |

|

SU793734A1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2490103C1 |

| СТЫКОВОЕ ЗАМКОВОЕ СОЕДИНЕНИЕ | 1990 |

|

SU1697347A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

Изобретение относится к области сварки, а именно к конструкции неплавящегося вольфрамового электрода, предназначенного для сварки погруженной дугой. Электрод имеет цилиндрический корпус, нижняя часть которого переходит в треугольную призму со скругленными ребрами. Сечение в поперечном направлении имеет вид равнобедренного треугольника, ориентированного своей вершиной во время работы в направлении сварки. Рабочая поверхность электрода образована путем сечения его нижней части двумя наклонными к оси электрода плоскостями заточки электрода. Линия пересечения этих плоскостей, образующая вершину рабочей части электрода, перпендикулярна высоте равнобедренного треугольника и смещена от оси электрода в сторону вершины этого треугольника. Применение электрода позволяет улучшить технологические показатели процесса: увеличить глубину проплавления без увеличения сварочного тока, исключить блуждание дуги, увеличить давление дуги на сварочную ванну, уменьшить силы поверхностного натяжения жидкого металла, увеличить интенсивность перемешивания расплавленного металла, снижается эрозия электрода, повышается его рабочий ресурс. 5 ил.

Неплавящийся электрод, состоящий из цилиндрического корпуса и рабочей поверхности, отличающийся тем, что нижняя часть цилиндрического корпуса переходит в треугольную призму со скругленными ребрами, представляющую в поперечном сечении равнобедренный треугольник, поверхность рабочей части электрода образована сечением его нижней части двумя наклонными к оси электрода плоскостями заточки электрода так, что линия пересечения этих плоскостей, являющаяся вершиной рабочей поверхности, перпендикулярна высоте равнобедренного треугольника и смещена от оси электрода в сторону вершины этого треугольника.

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД | 1993 |

|

RU2070495C1 |

Авторы

Даты

2004-07-10—Публикация

2003-02-17—Подача