Предлагаемая конструкция электрода может быть использована при дуговой сварке металлоконструкций из алюминиевых и титановых сплавов, нержавеющих и конструкционных сталей средних и больших толщин в защитных газах погруженным электродом.

Известен вольфрамовый электрод, состоящий из цилиндрического корпуса и рабочей части с вершиной, выполненной с полусферическим округлением («Вольфрамовые электроды повышенной стойкости» - Б.И.Долотов и др. Сварочное производство, 1996, № 10, стр.23-26).

Недостатком известного электрода является пониженная стойкость при сварке на больших токах, а также склонность к блужданию дуги от внешнего теплового и магнитного воздействия.

Наиболее близким принятым за прототип является неплавящийся вольфрамовый электрод, состоящий из цилиндрического корпуса и рабочей части тороидальной формы («Вольфрамовые электроды повышенной стойкости» - Б.И.Долотов и др. Сварочное производство, 1996, №10, стр.23-26; «Особенности сварки высокоответственных самолетных конструкций из титановых сплавов» - В.И.Меркулов, А.Г.Братухин и др. Авиационная промышленность, 2000, № 1, стр.43-48).

Недостатком известного электрода является то, что момент зажигания дуги и период нарастания тока при сварке погруженной дугой характеризуется нестабильностью вследствие неравномерного прогрева рабочей части электрода. Это вызвано тем, что рабочая часть электрода, через которую проходит ток, имеет различные по площади поперечные сечения. При формировании жидкой ванны расплавленного металла и в процессе технологических возмущений при погружении электрода и в процессе его движения при сварке забрасывается углубление (лунка) в центре рабочей части электрода выплеском жидкого металла из сварочной ванны. При этом электрод теряет свои преимущества: самофокусирование и сжатие дуги; уменьшается глубина и ширина провара, стойкость против эрозии.

Указанные недостатки ограничивают применение известного электрода для сварки погруженной дугой протяженных швов в соединениях с большими толщинами.

Целью данного изобретения является разработка конструкции вольфрамового электрода, позволяющей улучшить технологические показатели процесса дуговой сварки погруженным электродом с одновременным увеличением рабочего ресурса этого электрода.

Для достижения указанной цели предлагается электрод, содержащий цилиндрический корпус с рабочей частью, вершина которой выполнена в виде тора, при этом в рабочей части выполнены кольцевая проточка сферической формы, плавно переходящая в вершину рабочей части, и глухое цилиндрическое отверстие с полусферическим дном, которое достигает уровня горизонтальной оси кольцевой проточки.

Предложенный неплавящийся электрод для дуговой сварки с указанной геометрией рабочей части обеспечивает стабильное и плавное возбуждение кольцевой дуги и равномерное сжатие плазмы столба дуги с ярко выраженным эффектом самофокусировки, значительное улучшение технологических показателей процесса сварки: повышение стабильности сварочной дуги и ее технико-энергетических показателей, а также уменьшение величины и характера эрозии за счет увеличения поверхности рабочей части и уменьшения погружения электрода в свариваемый металл.

В отличие от конструкции прототипа конструкция предлагаемого электрода позволяет усилить сжатие плазмы дуги, эффект самофокусировки. Это достигается благодаря возникновению электромагнитных сил от внутреннего и внешнего магнитных полей, образующихся при прохождении тока через уменьшенное сечение рабочей части электрода в зоне сферической проточки и дна углубления и его обтекания по поверхности проточки и тора, а также от термической и газодинамической стабилизации дугового разряда. Повышение степени сжатия плазмы дуги способствует повышению ее температуры, что положительно скажется на проплавляющей способности дуги и стабильности процесса сварки. Самофокусировка за счет сил, возникающих при прохождении тока через уменьшенное сечение рабочей части и дугового разряда от равнодействующей электромагнитной силы, сжимающей кольцевую дугу, находится в зависимости от формы сечения рабочей части электрода. За счет самофокусировки повышается плотность энергии в столбе дуги и анодном пятне на свариваемом изделии. Вместе с тем увеличение поверхности, испускающей электроны с катода, ускоряет термоэмиссионные процессы на катоде и в столбе дуги и соответственно способствует увеличению кинетической энергии катодной струи, что в свою очередь повышает воздействие на анод (изделие) и тем самым увеличивает проплавляющую способность дугового разряда.

В процессе наблюдений выявлена пониженная чувствительность погруженной дуги по сравнению с прототипом к технологическим возмущениям сварочной ванны, что особенно важно для сохранения формы рабочей части электрода и соответственно стабильности процесса сварки.

Срабатывание (износ) электрода предложенной конструкции происходит только из-за испарения вольфрама, тогда как в износе конструкции прототипа велика доля катодного распыления из-за бомбардировки поверхности рабочей части электрода тяжелыми ионами. Таким образом, режим работы с предлагаемой рабочей частью более эрозионно стойкий и характеризуется большей стабильностью параметров дуговой сварки погруженным электродом. Повышение энергетических показателей дуги позволяет уменьшить сварочный ток и заглубление электрода, т.е. ослабить термическое воздействие, что также способствует уменьшению эрозионных процессов.

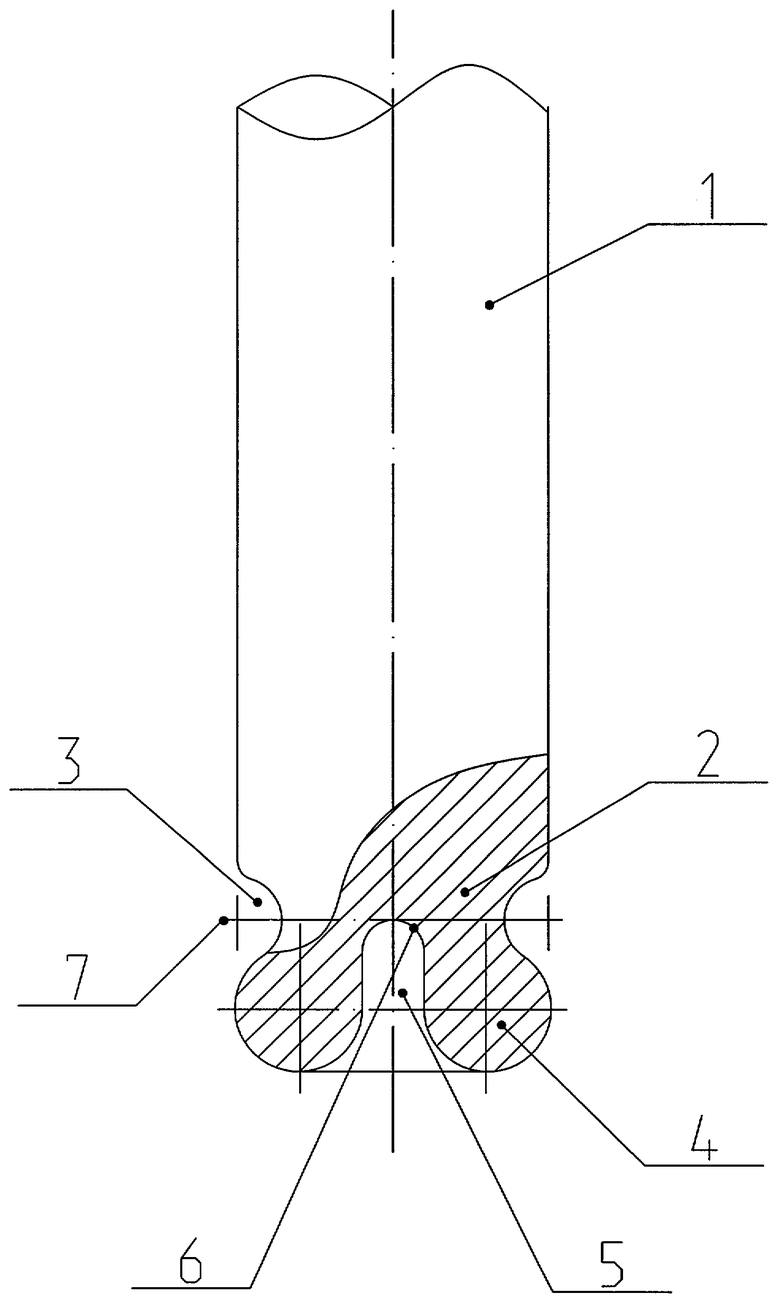

На чертеже изображен вид электрода сбоку с разрезом рабочей части.

Электрод для сварки погруженной дугой состоит из цилиндрического корпуса 1 и рабочей части 2. Рабочая часть имеет кольцевую проточку 3 сферической формы, плавно переходящую в вершину 4 рабочей части электрода, имеющую форму тора. В рабочей части электрода выполнено глухое цилиндрическое отверстие 5 с полусферическим дном 6, достигающим уровня горизонтальной оси 7 кольцевой проточки 3.

Эффективность предлагаемой конструкции рабочей части электрода связана с некоторыми закономерностями при прохождении сварочного тока через сечение между полусферической поверхностью дна 6 глухого отверстия 5 и поверхностью кольцевой сферической проточки 3 на уровне ее горизонтальной оси 7, а также стекания тока по поверхности рабочей части 2.

Предлагаемый электрод работает следующим образом: цилиндрический корпус электрода 1 крепится в горелке для автоматической сварки погруженной дугой (не показано). Дуговой разряд между вершиной 4 рабочей части 2 и изделием (не показано) возбуждается касанием или с помощью осциллятора. При дальнейшем увеличении сварочного тока радиус катодного пятна уменьшается, и катодное пятно перемещается в глухое отверстие 5, где происходит его стабилизация от следующих факторов: термическая стабилизация от повышенного нагрева внутренней поверхности углубления за счет повышения плотности тока в уменьшенном сечении рабочей части, газодинамическая стабилизация за счет смывания потоком защитного газа рабочей части электрода и обжимания дугового плазменного потока, электромагнитная стабилизация за счет усиления сжатия дугового плазменного потока происходит при индуцировании внутреннего и внешнего магнитных полей сварочным током. По достижению максимального тока сжатие столба дуги сопровождается эффектом самофокусирования, что способствует повышению температуры и концентрации энергии дугового разряда на анодном пятне, повышая эффективность нагрева изделия в вертикальной плоскости при движении электрода вдоль стыка сварного соединения с заданной скоростью сварки, уменьшая ширину передней части ванны и увеличивая глубину проплавления и длину ее хвостовой части, что в свою очередь способствует интенсификации дегазации (рафинирования, очищения жидкого металла) при движении его потока из хвостовой части в центральную и уплотнение жидкого металла по достижению фронта кристаллизации, о чем свидетельствует наружная форма застывшей ванны и структура литой зоны, имеющая ярко выраженный клиновидный характер с соотношением ширины к глубине 0,4-0,5 (коэффициент формы шва). Так как энергетические параметры дуги заметно возрастают при использовании предложенного электрода, то возможно изменение режимов сварки погруженной дугой: уменьшение сварочного тока, уменьшение заглубления электрода, увеличение скорости сварки, что в свою очередь снизит тепловое воздействие на электрод в замкнутом объеме, образованном погруженной дугой и расплавленным металлом сварочной ванны, и тем самым увеличит срок службы электрода.

Практический пример применения предложенной конструкции неплавящегося электрода реализован при сварке погруженной дугой на установке ГСПД-1М.

Свариваемые образцы из титанового сплава ВТ-20.

Толщина - 54 мм.

Длина сварного шва - 400 мм.

Форма разделки кромок - I-образная - стык с нулевым зазором.

Электрод - лантанированный вольфрам 010 мм.

Защитный газ - гелий, расход 30 л/мин.

Сварочный ток - 1600 А.

Напряжение дуги - 11 В.

Положение электрода - вертикальное, на 15 мм ниже поверхности

свариваемого материала - заглубление 15 мм.

Скорость сварки - 120 мм/мин.

В результате применения вышеописанного электрода на всем протяжении сварного шва был получен полный провар. Следов эрозии на электроде не обнаружено. Коэффициент формы сварного шва при ширине, равной 24 мм, и глубине проплавления, равной 54 мм, составил 0,46.

Таким образом, применение неплавящегося электрода для дуговой сварки с указанной геометрией рабочей части позволяет улучшить технологические показатели процесса: увеличить глубину проплавления без увеличения сварочного тока, повысить стабильность сварочной дуги и ее технико-энергетических показателей, а также уменьшить величину и характер эрозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2232072C1 |

| ВОЛЬФРАМОВЫЙ ЭЛЕКТРОД | 1999 |

|

RU2162779C2 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2002 |

|

RU2280545C2 |

| ГОРЕЛКА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ПОГРУЖЕННЫМ ЭЛЕКТРОДОМ | 2006 |

|

RU2316695C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОГРУЖЕННЫМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2000 |

|

RU2182061C2 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2358847C1 |

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2133178C1 |

| Неплавящийся электрод | 1978 |

|

SU766795A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2008 |

|

RU2376117C2 |

| Способ сварки неплавящимся электродом в среде защитных газов | 2019 |

|

RU2705827C1 |

Изобретение относится к области сварки, а именно к конструкциям неплавящихся электродов для сварки погруженной дугой металлоконструкций из алюминиевых и титановых сплавов, нержавеющих и конструкционных сталей средних и больших толщин в защитных газах. Неплавящийся электрод содержит цилиндрический корпус (1) с рабочей частью (2), вершина которой выполнена в форме тора. В рабочей части (2) выполнены кольцевая проточка (3) сферической формы, плавно переходящая в вершину (4) рабочей части, и глухое цилиндрическое отверстие (5) с полусферическим дном (6), которое достигает уровня горизонтальной оси (7) кольцевой проточки (3). Это позволит улучшить технологические показатели процесса дуговой сварки погруженным электродом и одновременно увеличить ресурс работы электрода. 1 ил.

Неплавящийся электрод для сварки погруженной дугой, содержащий цилиндрический корпус с рабочей частью, вершина которой выполнена в форме тора, отличающийся тем, что в рабочей части выполнены кольцевая проточка сферической формы, плавно переходящая в вершину рабочей части, и глухое цилиндрическое отверстие (5) с полусферическим дном, которое достигает уровня горизонтальной оси кольцевой проточки.

| МЕРКУЛОВ В.И | |||

| и др | |||

| Особенности сварки высокоответственных самолетных конструкций из титановых сплавов | |||

| Авиационная промышленность | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Неплавящийся электрод для дуговой сварки | 1981 |

|

SU979792A1 |

| Неплавящийся электрод для дуговой сварки и способ его изготовления | 1986 |

|

SU1341871A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| CA 1072642 A, 26.02.1980. | |||

Авторы

Даты

2006-08-10—Публикация

2004-10-20—Подача