Изобретение относится к способам получения высококачественного кокса замедленного коксования.

Известен способ коксования каменноугольной смолы, включающий стадию гидрогенизации каменноугольной смолы при температурах 300-500°С, давлении 5-20 МПа в присутствии никель-молибденового катализатора [Заявка Японии №149690, МПК С 10 В 57/04, oп. 1985 г.].

Недостаток этого способа - сложное технологическое оформление процесса подготовки смолы и необходимость включения в процесс стадии удаления веществ, нерастворимых в хинолине, которые ухудшают качество получаемого кокса.

Наиболее близким к заявляемому объекту является способ коксования каменноугольной смолы, включающий экстракцию каменноугольной смолы при температуре 20-140°С смесью алифатического и ароматического растворителей, содержащих в качестве основного компонента топливо с пределами выкипания 220-360°С, с последующим коксованием экстракта после отгонки растворителя [Патент Японии по заявке №60-41111, МПК С 10 В 57/04, oп. 13.09.85 г.].

К недостаткам данного способа относится то, что выбранные температурные пределы выкипания смешанного растворителя затрудняют использование смеси легкого отгона смолы и растворителя для извлечения нафталина и антрацена, содержащихся в исходной смоле и выкипающих в тех же температурных пределах. Кроме того, стадия отгона растворителя от смолы требует значительных энергозатрат для выделения экстракта, а в случае же непосредственного коксования раствора экстракта без отгонки растворителя большая часть последнего теряется безвозвратно и требуется восполнение растворителя.

Изобретение направлено на создание процесса коксования с применением растворителя, температура кипения которого отличается от температуры кипения экстрагируемых веществ.

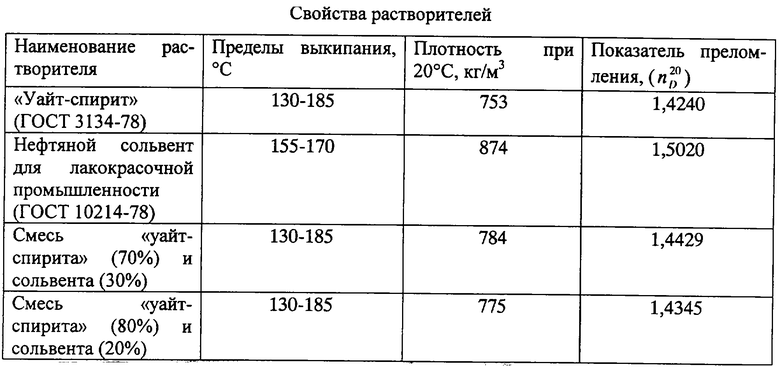

Это достигается тем, что в способе коксования каменноугольной смолы, включающем экстракцию ее смесью алифатического и ароматического растворителей с последующим коксованием экстракта после отгонки смеси растворителей, согласно изобретению из каменноугольной смолы предварительно отделяют перегонкой фракции 80-230°С, экстракции подвергают остаток смолы, выкипающий выше 230°С, а в качестве смеси алифатических и ароматических растворителей берут смесь уайт-спирита и сольвента, выкипающую в пределах 130-185°С при соотношении смесь уайт-спирита и сольвента: остаток смолы по массе 2:1-3:1, при этом рафинат после отгонки вышеупомянутой смеси растворителей используют в качестве каменноугольного пека с температурой размягчения 85-95°С, а отогнанную смесь растворителей возвращают на стадию экстракции.

Целесообразно в качестве смеси растворителей использовать смесь уайт-спирита и сольвента, имеющую плотность в пределах 770-790 кг/м3 и показатель преломления (n

Способ иллюстрируется следующими примерами.

Пример 1. Из каменноугольной смолы плотностью 1169 кг/м3, коксуемостью 25,5% и с содержанием серы - 0,35% отогнали на пилотной установке фракцию 80-230°С плотностью 1028 кг/м3. Остаток выкипающего выше 230°С, плотностью 1184 кг/м3, коксуемостью 29,6% (выход остатка на исходную смолу - 81,9%), подвергают экстракции смесью 70% уайт-спирита и 30% сольвента при температурах 120-140°С. Соотношение растворитель - остаток смолы по массе 3:1. Экстракт после отгонки растворителя, полученный с выходом 76% на остаток смолы, подвергают коксованию на лабораторном кубике. При этом получен кокс с выходом 22,3% на экстракт со следующими показателями:

Выход летучих веществ 1,7%

Содержание серы 0,26%

Действительная плотность

после

стандартной прокалки

при 1300°С 2,13 г/см3

Микроструктура 5,2-5,4 балла

Рафинат (каменноугольный пек) после отгонки растворителя, полученный с выходом 24% на остаток смолы, имеет следующие показатели:

Температура размягчения 93°С

Содержание серы 0,45%

Выход летучих веществ 54,0%

Содержание α-фракции 34,5%

Пример 2. Остаток той же каменноугольной смолы, что и в примере 1, после отгонки фракции 80-230°С подвергают экстракции смесью 80% уайт-спирита и 20% сольвента при температурах 120-140°С. Соотношение растворитель-остаток по массе составляет 2:1. Экстракт после отгонки растворителя, полученный с выходом 72,3% на остаток смолы, подвергают коксованию на лабораторном кубике. Получен кокс с выходом 15,4% на экстракт со следующими показателями:

Выход летучих веществ 2,6%

Содержание серы 0,25%

Действительная плотность

после

стандартной прокалки

при 1300°С 2,12 г/см3

Микроструктура 4,8-5,0 баллов

Рафинат (каменноугольный пек) после отгонки растворителя, полученный с выходом 27,7% на остаток смолы, имеет следующие показатели:

Температура размягчения 87°С

Содержание серы 0,43%

Выход летучих веществ 55,2%

Содержание α-фракции 32,5%.

Свойства растворителей приведены в таблице.

При увеличении процентного содержания сольвента в растворителе более 30% качество получаемого кокса ухудшается - величина действительной плотности снижается до 2,10-2,11, микроструктура ухудшается до 3,8-4,6 баллов, а при снижении процентного содержания сольвента в растворителе ниже 20% ощутимо снижается выход кокса на полученный экстракт (до 8,6-10,5%).

Как показали опытно-промышленные испытания, оптимальный состав растворителя (примеры 1,2) обеспечивает получение электродного кокса высокого качества, применяемого в производстве графитовых электродов для выплавки электростали.

Предлагаемый способ с использованием растворителя с температурой кипения ниже, чем температура кипения каменноугольной смолы, обеспечит более четкое отделение растворителя от экстракта. При этом в растворитель не попадут компоненты смолы и, наоборот, в компоненты сырья - растворитель, как это имеет место в способе по прототипу. В способе по прототипу компоненты смолы загрязнены растворителем, и их нельзя эффективно очистить. Кроме того, использование растворителя с меньшей температурой кипения даст возможность снизить энергозатраты на испарение растворителя из исходного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырьевого материала для изготовления игольчатого кокса | 1977 |

|

SU1052163A3 |

| НИЗКОТЕМПЕРАТУРНЫЙ ХИМИЧЕСКИЙ МЕТОД ПОЛУЧЕНИЯ ФУЛЛЕРЕНА | 2011 |

|

RU2484011C2 |

| Способ получения высокоароматического пекообразного продукта | 1981 |

|

SU1048988A3 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| МЕТОД ПОЛУЧЕНИЯ ФУЛЛЕРЕНПОЛИСУЛЬФОКИСЛОТЫ | 2011 |

|

RU2484012C1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1991 |

|

SU1801029A3 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2014 |

|

RU2582411C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАМЕННОУГОЛЬНОЙ СМОЛЫ | 2004 |

|

RU2255956C1 |

Изобретение относится к способу получения высококачественного кокса замедленным коксованием. Способ коксования каменноугольной смолы включает экстракцию ее смесью алифатического и ароматического растворителей с последующим коксованием экстракта после отгонки смеси растворителей. Предварительно из каменноугольной смолы отделяют перегонкой фракции 80-230°С. Экстракции подвергают остаток смолы, выкипающий выше 230°С. В качестве смеси алифатических и ароматических растворителей берут смесь уайт-спирита и сольвента, выкипающую в пределах 130-185ОС при соотношении смесь уайт-спирита и сольвента : остаток смолы по массе 2 :1 – 3 : 1. Рафинат после отгонки вышеупомянутой смеси растворителей используют в качестве каменноугольного пека с температурой размягчения 85-95 °С, а отогнанную смесь растворителей возвращают на стадию экстракции. В качестве смеси растворителей используют смесь уайт-спирита и сольвента, имеющую плотность при 20 °С в пределах 770 -790 кг/м3 и показатель преломления (n

| JP 53066901, 14.06.1978.SU 1306933 A1, 30.04.1987.SU 799673, 23.01.1981. |

Авторы

Даты

2004-07-27—Публикация

2003-05-22—Подача