Изобретение относится к области металлургии, более конкретно к сталям, применяемым в энергетической промышленности при изготовлении транспортных контейнеров для перевозки и хранения отработанного ядерного топлива.

Известна сталь (см. каталог “ ” А 350 LF5. 1986 г., стр.169, №51, изд. МВНД-7142), следующего состава, мас.%:

” А 350 LF5. 1986 г., стр.169, №51, изд. МВНД-7142), следующего состава, мас.%:

Углерод Не более 0,30

Марганец Не более 1,35

Никель 1,0-2,0

Кремний 0,20-0,35

Сера Не более 0,040

Фосфор Не более 0,035

Железо Остальное

Самой близкой по составу, принятой в качестве прототипа, является сталь (Заявка Японии JP 03-287717, опубликованная 18.12.1991), применяемая в энергетической промышленности следующего состава, мас.%:

Углерод 0,02-0,25

Кремний 0,05-0,6

Марганец 0,03-3,5

Никель ≤10

Алюминий ≤0,1

Молибден ≤3,5

Церий 0,005-1

Цирконий 0,005-1

Железо Остальное

Данная сталь не гарантирует обеспечение требуемого уровня работы удара (не ниже 30 Дж при t=-50°С), особенно после сварочных отпусков с медленным охлаждением.

Задачей изобретения является обеспечение высоких характеристик сопротивления хрупким разрушениям при низких климатических температурах за счет достижения низкой переходной температуры хрупкости.

Решение данной задачи достигается тем, что в сталь, содержащая С, Мn, Si, Ni, Mo, Al, Се, Zr и Fe, дополнительно содержит серу и фосфор при следующем соотношении компонентов, мас.%:

Углерод 0,09-0,12

Марганец 0,9-1,35

Кремний 0,2-0,35

Никель 1,5-2,0

Молибден 0,01-0,10

Алюминий 0,020-0,045

Церий 0,005-0,01

Цирконий 0,005-0,01

Сера 0,001-0,008

Фосфор 0,001-0,008

Железо Остальное

Выбор элементов для легирования выбранной марки стали определялся требуемыми свойствами и стоимостью.

Углерод в стали в количестве 0,09-0,12% выбран с целью обеспечения высокой пластичности, снижения хрупкости околошовной зоны и исключения вероятности образования холодных трещин.

Марганец в стали в количестве 0,9-1,35% выбран из условия обеспечения полной раскисленности стали, повышения прокаливаемости и снижения температуры порога хладноломкости.

Кремний в стали в количестве 0,2-0,35% является активным раскислителем стали и понижает чувствительность к перегреву.

Никель в стали в количестве 1,5-2,0% обеспечивает повышение пластичности, вязкости и хладостойкости стали.

Молибден в стали в количестве 0,01-0,10% обеспечивает повышение ударной вязкости и уменьшает чувствительность к отпускной хрупкости.

Алюминий в стали в количестве 0,020-0,045% обеспечивает полную раскисленность стали и способствует получению мелкозернистой структуры.

Церий в количестве 0,005-0,01% введен для измельчения зерна и модифицирования неметаллических включений (придания им округлой формы).

Цирконий в количестве 0,005-0,01% также введен для измельчения зерна и повышения ударной вязкости.

Сера в количестве 0,001-0,008% способствует повышению хладостойкости и обеспечению заданного уровня ударной вязкости.

Фосфор в количестве 0,001-0,008% также способствует обеспечению заданного уровня ударной вязкости.

Пример.

Известные и предлагаемые составы сталей выплавлялись в индукционных печах ИСТ-16 и разливались в изложницы по 50 кг.

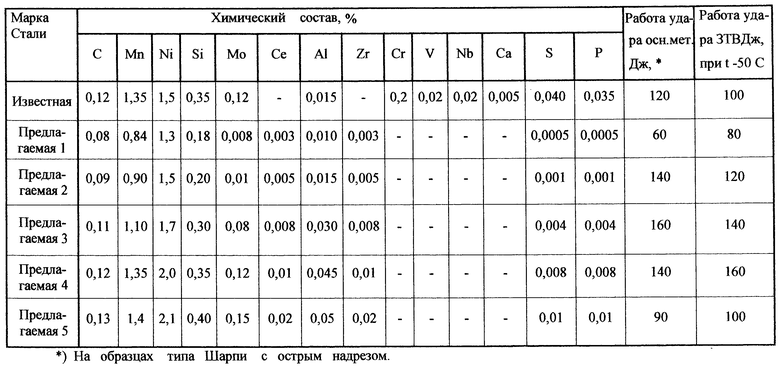

В таблице приведены химические составы предлагаемой стали и известных, а также данные по работе удара (КУ) при t=-50С для основного металла, а также для металла зоны термического влияния, полученные при имитации термического цикла сварки с энергией тепловложения 4 КДж/мм.

Представленные данные показывают, что введение в состав стали новых компонентов совместно с компонентами известного состава позволяет повысить низкотемпературную работу удара как самой стали, так и металла зоны термического влияния, не вызывая значительного повышения твердости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ СПЕЦИАЛЬНАЯ МОСТОВАЯ "ССМ-400" | 2003 |

|

RU2250927C2 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХЛАДОСТОЙКОЙ СТАЛИ | 2006 |

|

RU2337976C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2002 |

|

RU2221875C2 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ХЛАДОСТОЙКАЯ | 2013 |

|

RU2552794C2 |

| ТРУБА ДЛЯ НЕФТЕ-, ГАЗО- И ПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2252972C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| СТАЛЬ | 2003 |

|

RU2241780C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ | 2004 |

|

RU2255999C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

Изобретение относится к металлургии, в частности, к хладостойким сталям, применяемым в энергетической промышленности при изготовлении транспортных контейнеров для перевозки и хранения отработанного ядерного топлива. Предложена хладостойкая сталь, содержащая, мас.%: углерод 0,09-0,12; марганец 0,9-1,35; кремний 0,2-0,35; никель 1,5-2,0; молибден 0,01-0,10; алюминий 0,020-0,045; церий 0,005-0,01; цирконий 0,005-0,01; сера 0,001-0,008; фосфор 0,001-0,008; железо - остальное. Техническим результатом является повышение низкотемпературной работы удара. 1 табл.

Хладостойкая сталь, содержащая углерод, марганец, кремний, никель, молибден, алюминий, церий, цирконий и железо, отличающаяся тем, что она дополнительно содержит серу и фосфор при следующем соотношении компонентов, мас.%:

Углерод 0,09-0,12

Марганец 0,9-1,35

Кремний 0,2-0,35

Никель 1,5-2,0

Молибден 0,01-0,10

Алюминий 0,020-0,045

Церий 0,005-0,01

Цирконий 0,005-0,01

Сера 0,001-0,008

Фосфор 0,001-0,008

Железо Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сталь | 1982 |

|

SU1118709A1 |

| 0 |

|

SU329240A1 | |

| Состав сварочной проволоки | 1976 |

|

SU565795A1 |

| СТАЛЬ | 1992 |

|

RU2049146C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2004-07-27—Публикация

2002-09-09—Подача