Изобретение относится к области основного органического и нефтехимического синтеза, точнее к катализаторам для получения метилэтилкетона (МЭК) окислением вторичного бутилового спирта (ВБС) в паровой фазе.

Метилэтилкетон (МЭК) является одним из важнейших технических растворителей, имеющим широкое применение в производстве искусственной кожи и клеев, в типографском деле, промышленности СК, а также в нефтепереработке для депарафинизации масел и разделения углеводородных фракций.

Известны катализаторы парофазного окисления ВБС в МЭК, представляющие собой трегерные контакты, содержащие серебро, нанесенное в количестве 35-40 мас.% на носитель синтетического или природного происхождения. Наибольшее значение среди них имеют катализаторы "серебро на пемзе" (авт. св. СССР №482434, опубл. БИ №32, 1975 г.) и "серебро на широкопористом алюмосиликатном носителе" (М.А. Азизов, Р.Х. Каримов и др. Превращение спиртов в карбонильные соединения на катализаторе Д-53. Хим. пром-сть, 1982, №10, стр. 7 (583) - прототип).

Носитель представляет собой синтетический алюмосиликат, являющийся катализатором в процессе каталитического крекинга. Для использования в качестве носителя для серебра используют алюмосиликат с радиусом пор 50-70 (отсюда название "широкопористый" алюмосиликат, поскольку для процесса каталитического крекинга применяют фракции с радиусом пор 7-10

(отсюда название "широкопористый" алюмосиликат, поскольку для процесса каталитического крекинга применяют фракции с радиусом пор 7-10 ).

).

Недостатком известных катализаторов окисления ВБС в МЭК являются прежде всего невысокая избирательность каталитического действия. Так, при использовании наиболее активного и селективного контакта в оптимальных условиях (550°С, объемная скорость 16 ч-1, молярное отношение О2/спирт равно 0,5) выход МЭК равен 86,6 и 90,2 мол.% соответственно в расчете на пропущенный и превращенный ВБС, конверсия которого составляет 96%. В тех же условиях соответствующие показатели, достигнутые при использовании катализатора "серебро на пемзе", существенно ниже, выход МЭК на пропущенный спирт составляет 82, а не превращенный спирт 89,2 мол.%. Конверсия ВБС не превращает 91,2%. Катализатор серебро на широкопористом алюмосиликатном носителе превосходит пемзосеребряный контакт и по механической прочности (соответственно 25-32 и 4,5-6,0 кг/гран) (Р.Х. Каримов и др. Разработка и внедрение нового катализатора производства формалина. Нефтепереработка и нефтехимия, 1978, №4, стр. 25).

Однако важнейшим недостатком этого катализатора является низкая стойкость к растрескиванию при контактировании с водяным паром и сырьем при повышенной температуре, а также повышенное по сравнению с пемзосеребряным контактом инициирование таких нежелательных реакций как образование ацетальдегида и уксусной кислоты. Появление этих веществ чрезвычайно осложняет проведение процесса и приводит к коррозии аппаратуры, возрастанию расхода щелочи и ухудшению качества МЭК.

К числу недостатков катализатора - прототипа следует отнести также сложность приготовления этого контакта. Технология получения включает предварительное пропаривание и прокаливание носителя при 800-850°С с целью отсева требуемой по техническим условиям фракции 2-5 мм. Необходимость этой операции связана с тем, что при пропитке непрокаленного носителя водным раствором нитрата серебра происходит растрескивание алюмосиликата, обуславливающее потери и отходы серебра. Приготовление катализатора включает также высокотемпературную прокалку пропитанного раствором нитрата серебра носителя. Эта операция проводится при температуре не менее 850-900°С, хотя для восстановления азотнокислого серебра до металлического состояния необходима температура 444°С. Однако, если прокаливать пропитанный носитель при температуре ниже 850°С, то структура образующегося катализатора не обладает достаточной механической прочностью и в процессе эксплуатации катализатор быстро разрушается. Обе стадии высокотемпературной прокалки требуют довольно длительного времени, являются весьма энергоемкими и осложняют технологию приготовления катализатора. В результате приготовление катализатора не менее сложно, чем нанесение серебра на природный носитель-пемзу. Хотя получение катализатора "серебро на пемзе" включает стадию отмывки пемзы от железа соляной кислотой, однако прокалка пропитанного нитратом серебра носителя проводится при более низкой температуре - 670-710°С.

Целью настоящего изобретения является разработка трегерного серебряного катализатора окисления вторичного бутилового спирта в метилэтилкетон, обеспечивающего высокую селективность образования целевого продукта и обладающего повышенной механической прочностью и стойкостью к растрескиванию при контактировании с сырьем при высоких температурах.

Указанная цель согласно изобретению достигается при использовании трегерного серебряного катализатора, содержащего 10-20 мас.% серебра, нанесенного на трехфазный корундомуллитокристобалитовый носитель, представляющий собой смесь орторомбической формы муллита (3Аl2О3·2SiO2), тригональной формы корунда (α-Аl2О3) и α-кристобалита (α-SiO2) при массовом соотношении их (1-2):(6-8):(1-2).

Существенным отличительным признаком настоящего катализатора является наличие в его составе в качестве носителя для серебра корундомуллитовогокристобалитового продукта, состоящего из трех фаз - 10-20% орторомбической формы муллита (3Аl2О3·2SiO2), 60-80% тригональной формы корунда (α-Аl2О3) и 10-20 мас.%, α-кристобалита (α-SiO2) и серебра в количестве 10-20%.

Корундо-муллитокристобалитовый носитель готовится известным способом на основе глины, глинозема и каолина с последующей прокалкой у полученной массы в присутствии минерализаторов при 1250-1400°С в течение 50-60 ч. Содержание каждой из трех фаз определяют по рентгенограмме фазового состояния (П.П.Будников, А.С. Бережной и др. Технология керамики и огнеупоров, изд. 2-ое, Гос. изд-во литературы по стройматериалам, М., 1955).

Катализатор парофазного окисления ВБС в МЭК на основе трехфазного корундо-муллитокристобалического носителя готовят путем пропитки гранул подготовленного носителя раствором азотнокислого серебра с последующей выпаркой и прокалкой при 650-670°С (Технология катализаторов /Под ред. И.П.Мухленова. Л., Химия, 1974, с. 147-148).

Получают катализатор следующего состава, мас.%:

Серебро 10-20

Носитель Остальное

Предлагаемый катализатор, обладая высокой механической прочностью (примерно 50 кг/гран.) и повышенной стойкостью к растрескиванию при контактировании с водяным паром и спиртами при температуре 500-700°С, обеспечивает и высокую селективность превращения ВБС в МЭК. Так, при 550°С, объемной скорости 16 ч-1, мольном соотношении O2/ВБС, равном 0,5, в присутствии указанного катализатора достигается 91,5%-ный выход МЭК на пропущенный и 94,6%-ный выход на превращенный ВБС, конверсия которого составляет 96,8%. При этом выход ацетальдегида и уксусной кислоты является минимальным.

Промышленная применимость предлагаемого катализатора иллюстрируется следующими примерами.

Пример 1.

200 кг глинозема марки "ГК", 10,0 кг каолина, 7 кг глины и 0,4 кг двуокиси титана (минерализатор) смешивают и размалывают в шаровой мельнице до тонкости помола, соответствующей остатку на сите 10000 отверстий на 1 см2 в количестве 0,08%. Из полученной массы формуют носитель в виде гранул, которые прокаливают при 1300°С в течение 60 ч, получают 35,6 кг продукта, содержащего по данным рентгеннограммы фазового состояния 60% корунда, 20% муллита и 20% α-кристобалита (иначе массовое соотношение муллит:корунд:кристобалит равно 2:6:2).

100 г полученного носителя (фракции 2-3 мм) заливают 120 см3 28%-ного водного раствора азотнокислого серебра, выдерживают 1 ч в фарфоровой чаше, а затем упаривают содержимое чаши при постоянном перемешивании досуха на водяной бане. Сухой остаток прокаливают при 650-6700С° в течение 2 ч, получают 125 г катализатора, содержащего 25 г серебра (20 мас.%).

Основные характеристики полученного катализатора:

насыпной вес, г/см3 - 1,5;

кажущаяся плотность, г/см3 - 2,9;

механическая прочность, кг/гран. - 50;

влагоемкость, % - 19;

преимущественный радиус пор,  - 500-1200.

- 500-1200.

6 см3 полученного катализатора, содержащего 2,4 г серебра, загружают в реактор из кварца сечением 0,825 см2.

Через реактор с объемной скоростью 16 ч-1 при 545-550°С пропускают поток испаренного водного азеотропа ВБС в смеси с воздухом. На выходе из реактора контактный газ, пропущенный через холодильник, систему ловушек и газовые часы, анализируют методом ГЖХ. Содержание ацетальдегида и сконденсированных продуктов определяют органометрическим методом, кислотность - титрованием 0,05 N раствором NaOH. За 2,5 ч через слой катализатора пропускают 150 г ВБС, 52 г воды и 140 г воздуха.

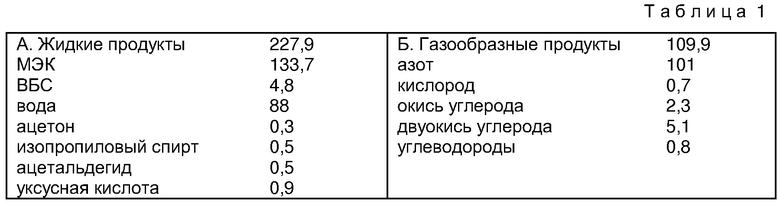

В результате реакции получают, г (см. табл. 1).

Потери в опыте составляли 4,1 г, т.е. 1,2%.

Результаты опыта:

Конверсия ВБС 96,8%.

Выход МЭК на пропущенный ВБС - 92,6 мол.%.

Выход МЭК на превращенный ВБС - 94,6 мол.%.

Съем МЭК с 1 г серебра в час - 29 г.

Пример 2.

Носитель готовят также, как в примере 1, однако в качестве минерализатора в загрузку вводят 0,26 кг двуокиси титана, а гранулированную массу прокаливают при 1400°С в течение 55 ч, получают 34,9 кг носителя, содержащего по данным рентгенограммы фазового состояния, 10% муллита, 80% корунда, 10% кристобалита (иначе массовое соотношение муллит:корунд:истобалит равно 1:8:1).

100 г полученного носителя заливают 120 см3 33%-ного водного раствора азотнокислого серебра и готовят катализатор так же, как в примере 1. Получают 125 г катализатора, содержащего 25 г серебра (20 мас.%).

Основные характеристики полученного катализатора:

насыпной вес, г/см3 - 1,57;

кажущаяся плотность, г/см3 - 3,0;

механическая прочность, кг/гран - 53;

влагоемкость,% - 16;

преобладающий радиус,  - 500-1000.

- 500-1000.

6 см3 полученного катализатора, содержащего 1,8 г серебра, загружают в кварцевый реактор сечение 0,825 см2 и проводят опыт в условиях, описанных в примере 1. За время опыта через слой катализатора пропускают 150 г ВБС, 52 г воды и 140 г воздуха.

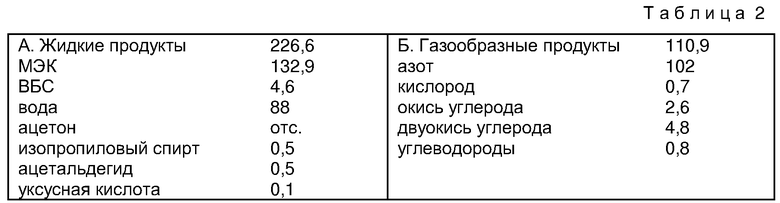

В результате реакции получают, г (см. табл.2).

Потери в опыте составляли 4,5 г, т.е. 1,3%.

Результаты опыта:

Конверсия ВБС 96,9%.

Выход МЭК на пропущенный ВБС - 91,0 мол.%.

Выход МЭК на превращенный ВБС - 93,9 мол.%.

Съем МЭК с 1 г серебра в час -29,5 г.

Пример 3 (по прототипу).

Через реактор с катализатором "Д-53" объемной скоростью 16 ч-1 пропускают поток испаренного водного азеотропа ВБС в смеси с воздухом (молярное отношение О2/ВБС в спирто-воздушной смеси равно 0,5±0,05). Температура в реакторе 545-550°С. На выходе из реактора контактный газ, пропущенный через подконтактный холодильник, пропускают через систему ловушек и через газовые часы. Состав газов и сконденсированных продуктов определяют методом ГЖХ. Содержание ацетальдегида в сконденсированных продуктах определяют аргентометрическим методом, кислотность - титрованием 0,05 N NaOH.

За время опыта (2,5 ч) через слой катализатора пропускают 150 г ВБС, 52 г воды и 140 г воздуха (в т.ч. 32 г кислорода).

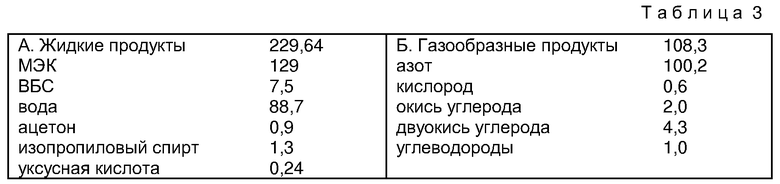

В результате реакции получают, г (см. табл. 3).

Потери в опыте составляли 4,0 г, т.е. 1,17%.

Результаты опыта имеют следующий вид:

Конверсия ВБС 95%.

Выход МЭК на пропущенный ВБС - 87,0 мол.%.

Выход МЭК на превращенный ВБС - 91,6 мол.%.

Съем МЭК с 1 г серебра в час - 14,5 г.

Kt "Д-53" - 3,55 г серебра на широкопористом алюмосиликатном носителе.

Пример 4.

100 г носителя, описанного в примере 2, с массовым отношением муллит:корунд:кристобалит 1,5:7:1,5 заливают 200 мл 14%-ного водного раствора азотнокислого серебра в фарфоровой чаше и упаривают содержимое чаши досуха. Сухой остаток прокаливают при 650-670°С, получают 111 г катализатора, содержащего 11,1 г серебра (10 мас.%).

6 см3 приготовленного катализатора, содержащих 0,84 г серебра, загружают в кварцевый реактор сечением 0,825 см и проводят опыт так, как описано в примере 1. За 2,5 часа через слой катализатора пропускают 153 г ВБС, 54 г воды и 144 г воздуха.

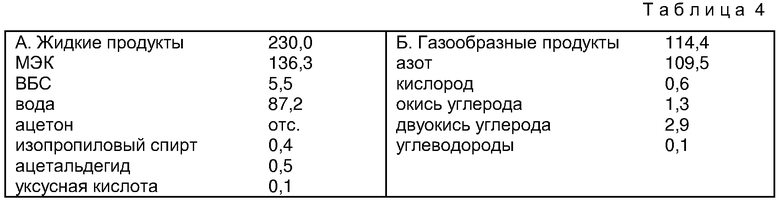

В результате реакции получают, г (см. табл. 4).

Потери в опыте составляли 6,6 г, т.е. 1,88%.

Результаты опыта:

Конверсия ВБС 96,4%.

Выход МЭК на пропущенный ВБС - 91,0 мол.%.

Выход МЭК на превращенный ВБС - 95,0 мол.%.

Съем МЭК с 1 г серебра в час - 64,9 г.

Пример 5.

100 г носителя, описанного в примере 2, заливают 200 мл 16,9%-ного водного раствора азотнокислого серебра в фарфоровой чаше и упаривают содержимое чаши досуха. Сухой остаток прокаливают при 650-670°С, получают 117,6 г катализатора, содержащего 17,6 г серебра (15,0 мас.%).

6 см3 приготовленного катализатора, содержащего 1,3 г серебра загружают в кварцевый реактор, сечением 0,825 см2 и проводят опыт так, как описано в примере 1. За 2,5 часа пропускают через слой катализатора 151 г ВБС, 52 г воды и 141 г воздуха.

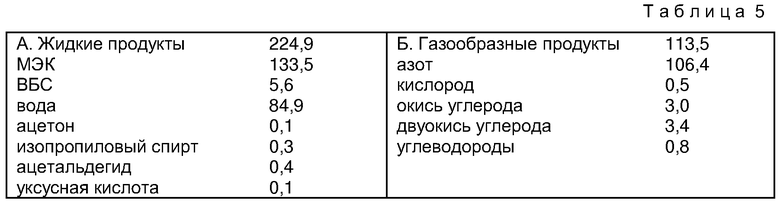

В результате реакции получают, г (см. табл. 5).

Потери в опыте составляли 5,6 г, т.е. 1,7%.

Результаты опыта:

Конверсия ВБС 96,3%.

Выход МЭК на пропущенный ВБС - 90,9 мол.%.

Выход МЭК на превращенный ВБС - 94,4 мол.%.

Съем МЭК с 1 г серебра в час - 41,1 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метилэтилкетона | 1979 |

|

SU960160A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1-НАФТОЛА | 1992 |

|

RU2050345C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 1969 |

|

SU255238A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТИНДИОЛА | 1999 |

|

RU2150460C1 |

| Катализатор для окисления метанола в формальдегид и способ его приготовления | 1990 |

|

SU1780830A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИМЕТИЛЗАМЕЩЕННЫХ ФЕНОЛОВ | 1992 |

|

RU2057109C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СЕРЕБРЯНОГО КАТАЛИЗАТОРА ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДА | 2003 |

|

RU2242281C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ОЛЕФИНОВ | 1972 |

|

SU333795A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ЖИДКОФАЗНОЙ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ | 1999 |

|

RU2160158C2 |

| ПРОКАЛИВАНИЕ В ИНЕРТНОМ ГАЗЕ В ПРИСУТСТВИИ ОКИСЛЯЮЩЕГО КОМПОНЕНТА В НЕБОЛЬШОЙ КОНЦЕНТРАЦИИ | 2006 |

|

RU2411997C2 |

Изобретение относится к области основного органического синтеза, конкретно к катализаторам окисления вторично бутилового спирта в метилэтилкетон в паровой фазе, и может быть использовано на нефтехимических и нефтеперерабатывающих предприятиях. Предложен катализатор для получения метилэтилкетона, включающий серебро на алюмосиликатном носителе при содержании компонентов в мас.%: серебро 10-20, носитель - остальное. В качестве носителя предложено использовать смесь орторомбической формы муллита, тригональной формы корунда α-кристобаллита, взятых в массовом соотношении (1-2):(6-8):(1-2) соответственно. Катализатор обладает повышенной активностью, селективностью и механической прочностью. 5 табл.

Катализатор для получения метилэтилкетона, включающий серебро на алюмосиликатном носителе, отличающийся тем, что в качестве алюмосиликатного носителя он содержит смесь орторомбической формы муллита, тригональной формы корунда и α-кристобалита, взятых в массовом соотношении 1-2:6-8:1-2, при следующем содержании компонентов катализатора, мас.%:

Серебро 10-20

Алюмосиликатный носитель Остальное

| АЗИЗОВ М.А | |||

| и др | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Хим | |||

| пром-сть, 1982, с.7 (583) | |||

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ КЕТОНОВ | 1997 |

|

RU2123994C1 |

| DE 3533573 A1, 26.03.1987 | |||

| УСТАНОВКА ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН ПО УГОЛЬНЫМ ПЛАСТАМ | 0 |

|

SU221615A1 |

Авторы

Даты

2004-08-10—Публикация

2003-01-27—Подача