Изобретение относится к области органической химии и катализа, в частности к способу приготовления катализаторов олигомеризации олефинов C3-C4 в различных видах газового сырья, что может быть использовано в нефтехимии, например в процессах переработки пропанпропиленовой и бутан-бутиленовой фракции крекинга. В настоящее время олигомеры C3, C4-олефинов получают с использованием твердого фосфорно-кислотного катализатора, имеющего ряд недостатков из-за уноса кислоты и спекания катализатора в процессе реакции. Цеолитные катализаторы лишены указанных недостатков, однако реакция олигомеризации на них протекает не селективно, кроме того, процесс проводят, в основном, в газовой фазе при повышенных температурах (170-450oC), что приводит к быстрой дезактивации катализаторов.

Наиболее селективно ди- и тримеризация олефинов протекает в присутствии комплексных никелевых катализаторов в органических растворителях или на твердых носителях. Так, например, (пат. США N3755490) процесс проводят в присутствии "черного" аморфного комплекса никеля на подложке из алюмосиликата. Катализатор готовят нанесением ацетилацетоната никеля и гексахлорида алюминия в органических растворителях на алюмосиликатную подложку в отсутствии кислорода. Реакцию проводят при 68-71oC и давлении 11-14 атм. Однако комплексные соединения никеля, а также галогениды алюминия не устойчивы в присутствии воды и кислорода и требуют сложных технологий.

Известен способ получения катализаторов олигомеризации олефинов, предусматривающий модификацию пористых носителей солями никеля в водных растворах с последующей сушкой и прокаливанием. Катализаторы, представляют собой неорганические соединения никеля на подложке из SiO2, Al2O3 или алюмосиликата (пат. США N 3658935 и 3649710). Никель может находиться на поверхности катализаторов в виде NiO, NiO2, NiO6, Ni2O2 или смеси оксидов в количестве 0,1-35 вес. %, преимущественно 15-30%. Реакцию проводят при температуре 79,4-121,1oC и давлении 30-50 атм. Конверсия пропилена при 87,8oC и W = 4,1 час-1 составила 33%.

Наиболее близким к настоящему изобретению является способ приготовления катализатора олигомеризации пропилена (пат. США N4608450). Катализатор готовят пропиткой алюмосиликатного геля 40/60 SiO2-Al2O3 водным раствором ацетата никеля, сушат при 148oC и прокаливают на воздухе при 450oC в течение 8 часов. Реакцию олигомеризации пропилена проводят при 55oC, давлении 11,25 МПа и объемной скорости 0,5 час-1. Конверсия в C6-+ через 40 часов составляет 54% при селективности по димерам 40 вес.%.

Недостатком указанных способов является невысокая степень превращения олефинов при умеренных температурах (ниже 100oC) и маленькие времена стабильной работы катализаторов.

Целью технического решения является способ получения высокоэффективного, селективного и стабильного катализатора жидкофазной олигомеризации пропилена и бутиленов, работающего при умеренных температурах (до 100oC) в течение длительного (более 100 часов) времени против 80 часов для катализатора, приготовленного по методике прототипа.

Для достижения указанного технического результата в способе получения катализатора олигомеризации олефинов, предусматривающем контактирование SiO2 или алюмосиликата с водными растворами солей никеля, упаривание, сушку и прокаливание, отличающегося согласно изобретению тем, что катализатор готовят соосаждением солей никеля с различными источниками SiO2 (включая алюмосиликаты) в водных растворах аммиака при pH 8-10. Полученную суспензию перемешивают при температуре 20-100oC в течение 0,5-10 часов, затем отфильтровывают и промывают дистиллированной водой и формуют с гидроксидом алюминия с последующей сушкой и прокаливанием гранул.

Согласно изобретению в качестве носителя используют различные алюмосиликаты или жидкое стекло, а также силикаты, содержащие Al2O3 лишь в виде примеси.

Согласно изобретению в качестве источника никеля используют любые водорастворимые соли никеля.

Согласно изобретению добавка оксида алюминия может вводиться в катализатор на стадии осаждения силиката (алюмосиликата) никеля путем добавления к суспензии водного раствора соли (нитрата) алюминия.

Полученный аморфный силикат (или алюмосиликат) никеля имеет следующий состав, мас.%:

Преимущественные пределы

NiO - 20-85; 30-70

Al2O3- - 0,1-20; 5-10

SiO2- - 10-70; 20-50

Na2O*- 0,01-1,0; 0,05 - 0,5

*-При осаждении никеля на жидком стекле избыток Na2O удаляют путем ионного обмена полученного силиката никеля с солями аммония.

Полученный указанным способом силикат (алюмосиликат) никеля можно использовать в качестве катализатора олигомеризации олефинов после операции формования с гидроксидом алюминия прессованием или экструзией. Перед проведением реакции катализаторы сушили при 120oC в течение 3 часов и прокаливали на воздухе при 350oC в течение 2 часов и при 550oC в течение 3 часов.

Изобретение иллюстрируется в следующих примерах.

Пример 1. 718 г алюмосиликатного геля (содержание SiO2 - 18,6 мас.%, Al2O3- - 1,4 мас.%, остальное вода) поместили в колбу с мешалкой и прилили 670 мл дистиллированной воды. При перемешивании добавили 240 г азотнокислого никеля, растворенного в 320 мл дистиллированной воды. К полученной смеси прилили концентрированный раствор аммиака до pH 9. Суспензию нагрели до 90oC и выдержали 3 часа при непрерывном перемешивании, затем отфильтровали, промыли дистиллированной водой. Тщательно смешали 230 г полученного никель-алюмосиликата и 38 г гидроксида алюминия (псевдобемит: потеря массы при прокаливании - 70 мас. %), упарили до состояния формуемости, сформовали в гранулы, высушили при 120oC в течение 3 часов, прокалили при температуре 350oC - 2 часа и при 550oC - 3 часа.

Полученный катализатор имеет следующий состав, мас.%:

NiO - 40,0

Al2O3 - 23,2

SiO2 - 36,8

Пример 2. 430 г алюмосиликатного геля (состав геля см. в примере 1) поместили в колбу с мешалкой и прилили 400 мл дистиллированной воды. При перемешивании добавили 340 г азотнокислого никеля, растворенного в 450 мл дистиллированной воды. К полученной смеси прилили - 55 г азотнокислого алюминия, растворенного в 150 мл дистиллированной воды. Затем прилили концентрированный раствор аммиака до pH 9. Суспензию нагрели до 90oC и выдержали 3 часа при непрерывном перемешивании, затем отфильтровали, промыли дистиллированной водой, упарили до состояния формуемости, сформовали в гранулы, высушили при 120oC в течение 3 часов, прокалили при температуре 350oC - 2 часа и при 550oC - 3 часа.

Полученный катализатор имеет следующий состав, мас.%:

NiO - 56,0

Al2O3 - 22,4

SiO2 - 21,6

Пример 3. 297 г молотого силикагеля (фракция 0,5 мм) поместили в колбу с мешалкой и прилили при перемешивании раствор 480 г азотнокислого никеля в 640 мл дистиллированной воды. Затем довели значение pH суспензии до 9,0 приливая 25% раствор аммиака (0,5 литра), нагрели до 90oC и выдержали при перемешивании в течение 3 часов. Далее отфильтровали и промыли осадок дистиллированной водой. Полученный осадок (никель-силикат) тщательно смешали с расчетным количеством гидроксида алюминия (псевдобемит: потеря массы при прокаливании - 70 мас. %), добавив 100 мл воды для лучшего перемешивания, довели значение pH суспензии до 5,0, приливая концентрированную азотную кислоту и упарили до состояния формуемости. Сформовали в гранулы, высушили на воздухе при 120oC в течение 3 часов, прокалили при температуре 350oC - 2 часа и при 550oC - 3 часа. Полученный катализатор имеет следующий состав, мас.%:

NiO - 40,0

Al2O3 - 20,4

SiO2 - 39,6

Пример 4. Катализатор готовили по методике прототипа - 140 г высушенного аморфного алюмосиликата состава 40/60- SiO2/Al2O3 пропитали раствором 340 г ацетата никеля в 200 мл дистиллированной воды, высушили при 148oC, смешали с 38 г гидроксида алюминия (псевдобемит: потеря массы при прокаливании - 70 мас. %), сформовали в гранулы, прокалили при температуре 450oC - 8 часов. Полученный катализатор имеет следующий состав, мас.%:

NiO - 40,0

Al2O3 - 38,0

SiO2 - 22,0

Пример 5. 10 см3 (7 г) катализаторов из примера 1 загружали в проточный реактор нагревали до 55oC в токе инертного газа (N2) и пропускали через его слой под давлением 40 атм. пропан-пропиленовую (ППФ) фракцию крекинга состава:

Состав - мас.%

C1 - 2,3

C2 - 1,0

C3H8 - 27,2

C3H6 - 57,4

и-C4H10 - 10,0

н-C4H10 - 0,2

сумма C4H8 - 1,8

C5 - 0,1

Объемная скорость подачи сырья составила 2 час-1. Через 16 часов работы выход жидких продуктов (C5+) на пропущенный пропилен составил 67,8 мас.%, а производительность - 10,7 г-олигомера/г-Кт ч. Фракционный состав продуктов олигомеризации приведен ниже:

Состав - мас.%

C3-4 (растворенные) - 13,0-13,6

C5 - -

C6 - 44,4 - 46,7

C7 - 2,8 - 2,9

C8 - 2,1 - 2,5

C9 - 24,1 - 25,4

C10+ - 11,2 - 11,3

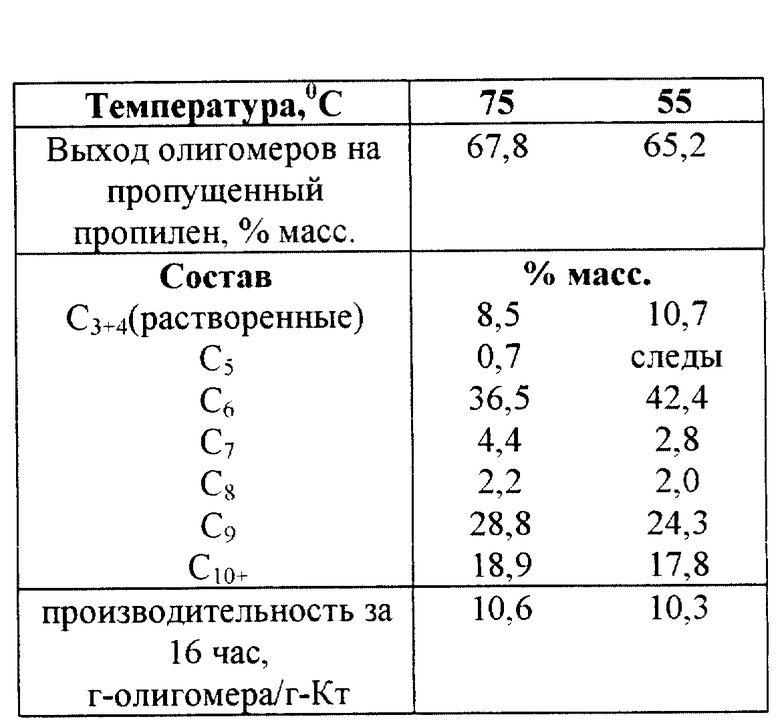

Пример 6. Через 10 см3 (7 г) катализатора из примера 2 в условиях примера 5 при температурах 55 и 75oC пропустили пропан-пропиленовую фракцию. Результаты испытаний представлены в таблице.

Пример 7. Через 10 см3 катализатора из примера 3 пропустили в условиях примера 5 пропан-пропиленовую фракцию. Через 16 часов работы выход жидких продуктов на пропущенный пропилен составил 62,2 мас.%, а производительность - 9,75 г-олигомера/г-Кт ч.

Пример 8. Через 10 см3 катализатора из примера 4, приготовленного по методике прототипа, пропустили в условиях примера 5 пропан-пропиленовую фракцию. Через 16 часов работы выход жидких продуктов на пропущенный пропилен составил 51,2 мас.%, а производительность - 8,0 г-олигомера/г-Кт ч.

Из примеров 5, 6 и 7 видно, что никель(алюмо)силикатные катализаторы по предлагаемому способу обеспечивают более высокую (65,2-67,8%) степень превращения пропилена, чем катализатор, полученный по методике прототипа пропиткой алюмосиликатного геля водным раствором ацетата никеля (пример 8). Селективность образования жидких продуктов реакции (олигомеров) во всех примерах 5-7 составляет 95-97%.

Кроме того, приготовление катализаторов по указанному способу позволяет в более широком диапазоне варьировать химический состав (в первую очередь - содержание NiO - до 60%, против 40% возможных по прототипу). Полученные по предлагаемому способу катализаторы можно использовать для переработки не только олефинов в чистом виде, но и газового сырья с невысоким содержанием олефиновых у/в.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2151001C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ В ГАЗОЖИДКОСТНОЙ ФАЗЕ | 1999 |

|

RU2177929C2 |

| КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2165293C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА | 1999 |

|

RU2160160C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098455C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1998 |

|

RU2135547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| Способ получения катализатора | 2021 |

|

RU2768118C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2186829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА, СОДЕРЖАЩЕГО МЕТИЛТРЕТБУТИЛОВЫЙ И МЕТИЛТРЕТАМИЛОВЫЙ ЭФИРЫ | 2003 |

|

RU2236396C1 |

Изобретение относится к области органической химии и катализа, в частности к способу приготовления катализаторов олигомеризации олефинов C3-C4 в различных видах газового сырья, что может быть использовано в нефтехимии, например в процессах переработки пропан-пропиленовой и бутан-бутиленовой фракции крекинга. Описывается способ приготовления катализатора жидкофазной олигомеризации олефинов C3-C4, предусматривающий получение никельсиликатной или никельалюмосиликатной композиции путем контактирования водных растворов солей никеля с носителем-силикатом или алюмосиликатом, сушку и прокаливание, отличающийся тем, что композицию получают соосаждением солей никеля с силикагелем или алюмосиликатом в водном растворе аммиака при рН 8-10 с последующим фильтрованием суспензии, формованием массы прессованием или экструзией с гидроксидом алюминия. Способ позволяет получать высокоэффективный, селективный и стабильный катализатор жидкофазной олигомеризации пропилена и бутиленов, работающий при умеренных температурах (до 100°С) в течение длительного (более 100 ч) времени. 1 з.п. ф-лы, 1 табл.

| US 4608450 A, 26.08.1986 | |||

| АМОРФНЫЙ К РЕНТГЕНОВСКОМУ ИЗЛУЧЕНИЮ КАТАЛИТИЧЕСКИ АКТИВНЫЙ КРЕМНИЙ-АЛЮМИНИЙ-НИКЕЛЕВЫЙ ОКИСНЫЙ ГЕЛЬ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ДИМЕРИЗАЦИИ ИЗОБУТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ И ТРИМЕРОВ ПРОПИЛЕНА | 1992 |

|

RU2094119C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 3658935 A, 25.04.1972. | |||

Авторы

Даты

2000-12-10—Публикация

1999-01-19—Подача