Изобретение относится к области упаковки материалов рулонных кровельных и гидроизоляционных битумных и полимерно-битумных основных и безосновных, предназначенных для устройства кровельного ковра зданий и сооружений различного назначения, пароизоляции и гидроизоляции строительных и иных конструкций.

Рулонные кровельные и гидроизоляционные битумные и полимерно-битумные основные и безосновные материалы выпускаются в соответствии с ГОСТ 30547-97. Материал выпускается в рулонах шириной 1000±200 мм и длиной от 6 до 20 метров. Основный материал изготовляется путем нанесения битумного и/или полимерно-битумного вяжущего, либо покровной массы на основу. В качестве основ используются картонные основы, асбестовые основы, стекловолокнистые основы, основы из полимерных волокон и комбинированные основы. Безосновный материал изготавливается путем нанесения вяжущего на защитный слой из полимерной пленки или металлический фольги.

Физико-механические свойства материала и рулонов во многом определяются такими свойствами вяжущего, как теплостойкость и хрупкость. Определение этих параметров осуществляются по ГОСТ 2678-94. Несмотря на то, что для разных материалов данные свойства различны, всем материалам при повышении температуры свойственно размягчаться, при понижении температуры - становиться хрупкими. Поэтому для обеспечения сохранности рулонов при транспортировке и хранении необходимо особое внимание уделять его упаковке. Указанные выше особенности транспортировки и упаковывания свойственны большинству материалам, упаковываемым в рулоны.

Известен способ упаковывания штучных изделий с центральным отверстием, включающий группировку изделий, попарное скрепление их стяжным элементом, все концы стяжных элементов скручивают в узел (авторское свидетельство СССР № 1355552, кл. В 65 В 27/10, 1987 г., бюл. № 44). Недостатком известного способа является недостаточная надежность упаковки, приводящая к заваливанию рулонов при транспортировке, их сминанию, появлению брака из-за слипания, деформации и разрыва материла рулонов.

Широко распространен способ упаковки рулонов, заключающийся в их размещении на поддонах габаритами (1170×970)±40 мм, скреплении упаковочной лентой и упаковке под воздействием температуры в колпак из полиэтиленовой термоусадочной пленки (Технические условия на материал рулонный кровельный наплавляемый Линокром ТУ 5774-002-13157915-98 от 01.03.1998 г., стр. 6). Данное техническое решение также обладает недостатками, обусловленными невысокой надежностью упаковки, также приводящей к заваливанию рулонов при транспортировке, их сминанию, появлению брака из-за слипания, деформации и разрыва материла рулонов.

Целью предлагаемого изобретения является повышение надежности упаковки рулонов.

Поставленная цель достигается за счет того, что в способе упаковки рулонов, включающем установку рулонов на поддоне перпендикулярно поверхности указанного поддона, скрепление рулонов и поддона упаковочной лентой и обматывание рулонов и поддона пленкой, рулоны устанавливают на поддоне рядами, не позднее скрепления рулонов и поддона упаковочной лентой в центральное отверстие двух или более рулонов вставляют жесткие сердечники, на двух крайних противоположных друг другу рядах рулонов располагают два уголка, одна внутренняя поверхность каждого из указанных уголков обращена к торцам рулонов соответствующего ряда, а другая внутренняя поверхность обращена к боковой поверхности рулонов соответствующего ряда, при этом упаковочная лента охватывает рулоны через уголки и проходит над торцами жестких сердечников, кроме того, жесткие сердечники устанавливают в крайних рядах рулонов, жесткие сердечники устанавливают во втором от края ряду рулонов, упаковочную ленту располагают в плоскости, перпендикулярной уголкам, обматывание рулонов и поддона пленкой осуществляют перед установкой уголков, обматывание рулонов и поддона пленкой осуществляют после установки уголков, между уголками и упаковочной лентой устанавливают направляющие, между рулонами, жесткими сердечниками и упаковочной лентой располагают жесткую прокладку, жесткую прокладку располагают между упаковочной лентой и пленкой, расстояние между верхними торцами жестких сердечников и верхними торцами рулонов составляет не более 50 мм.

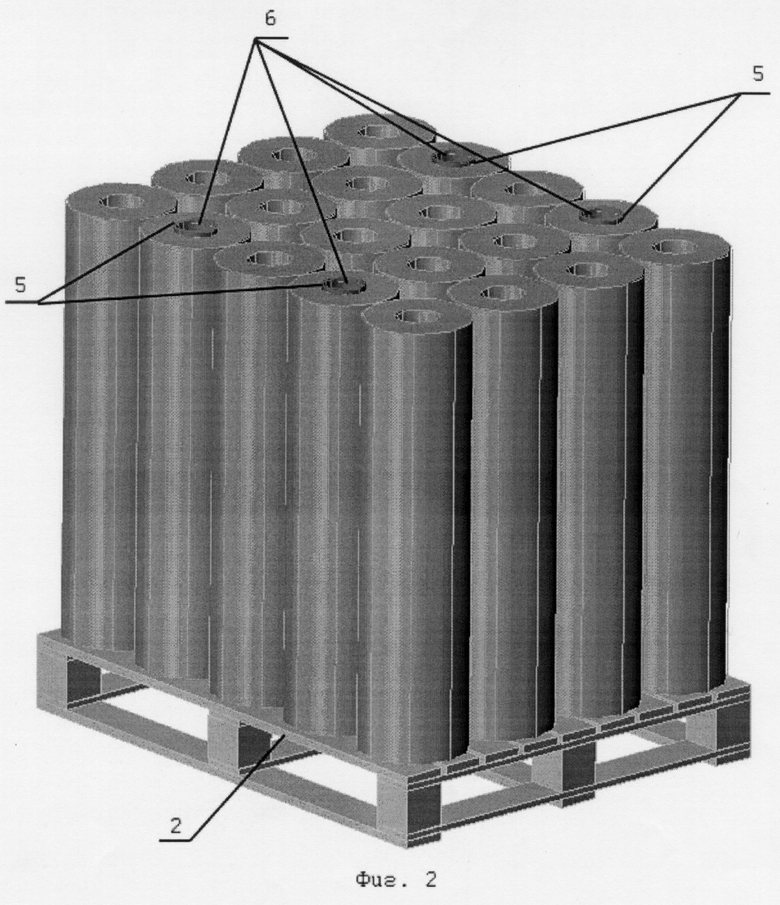

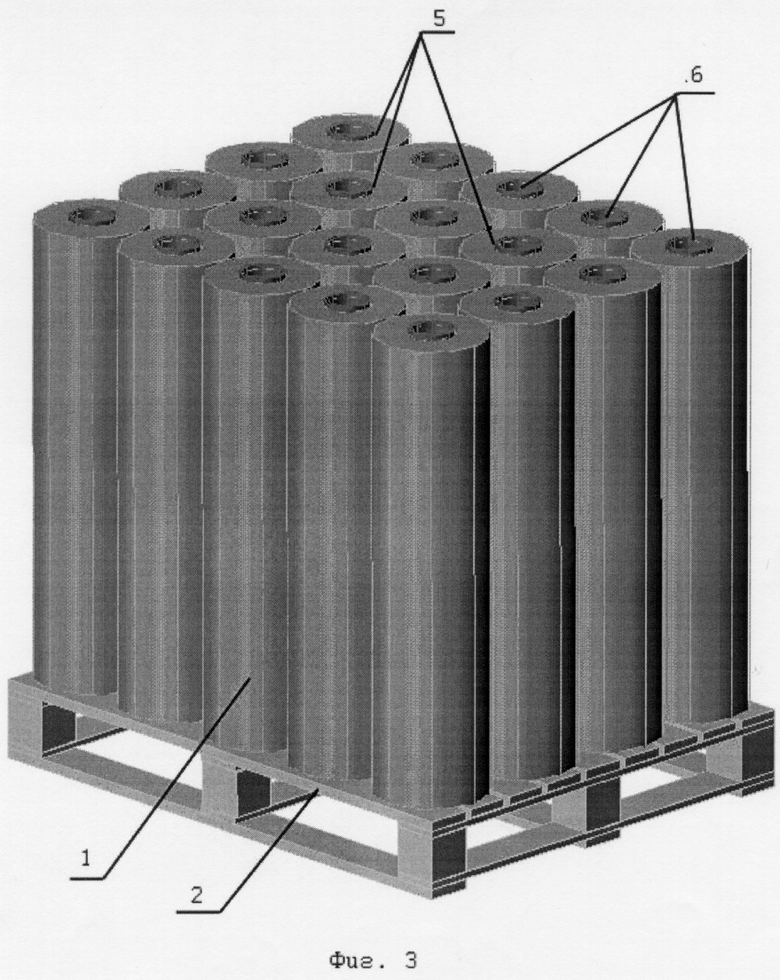

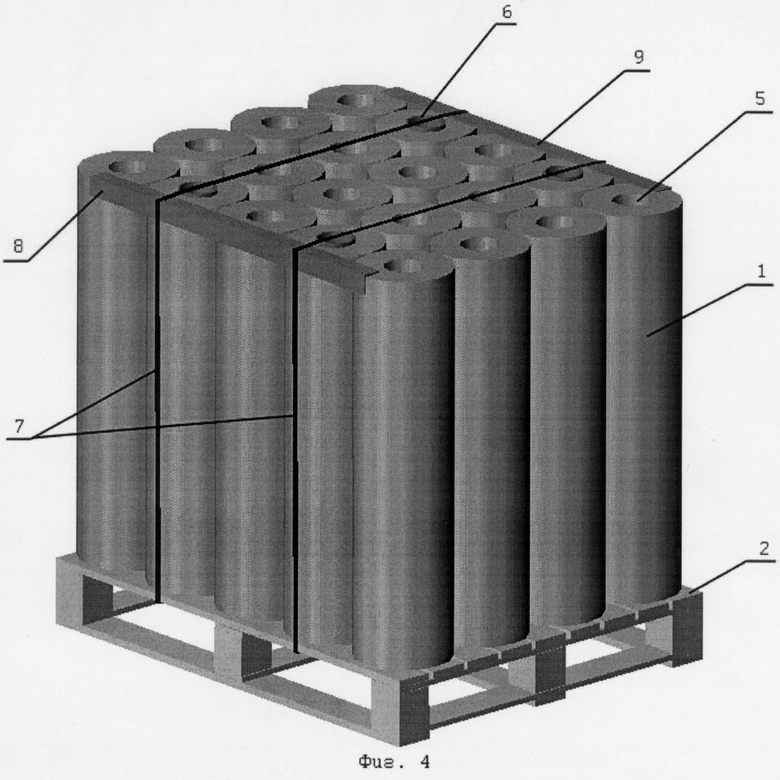

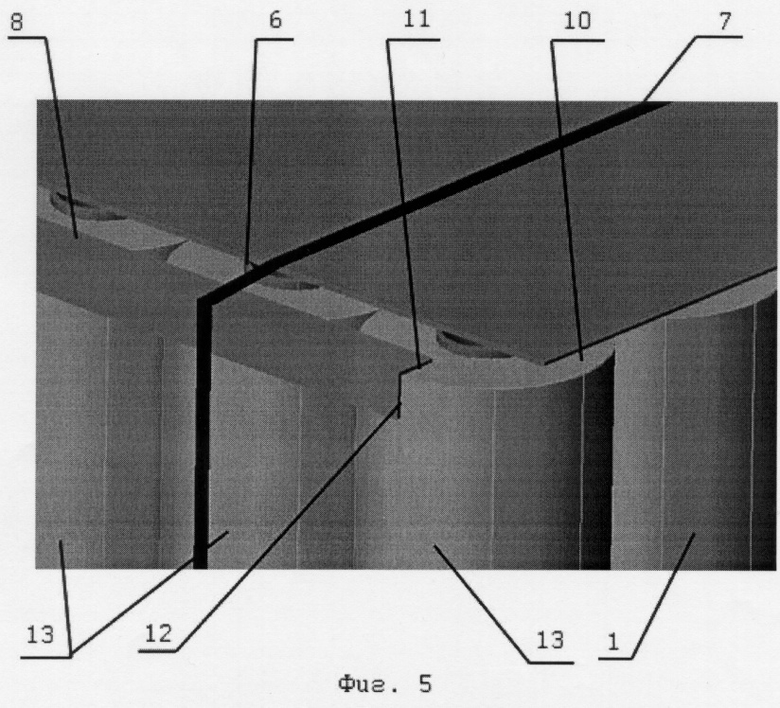

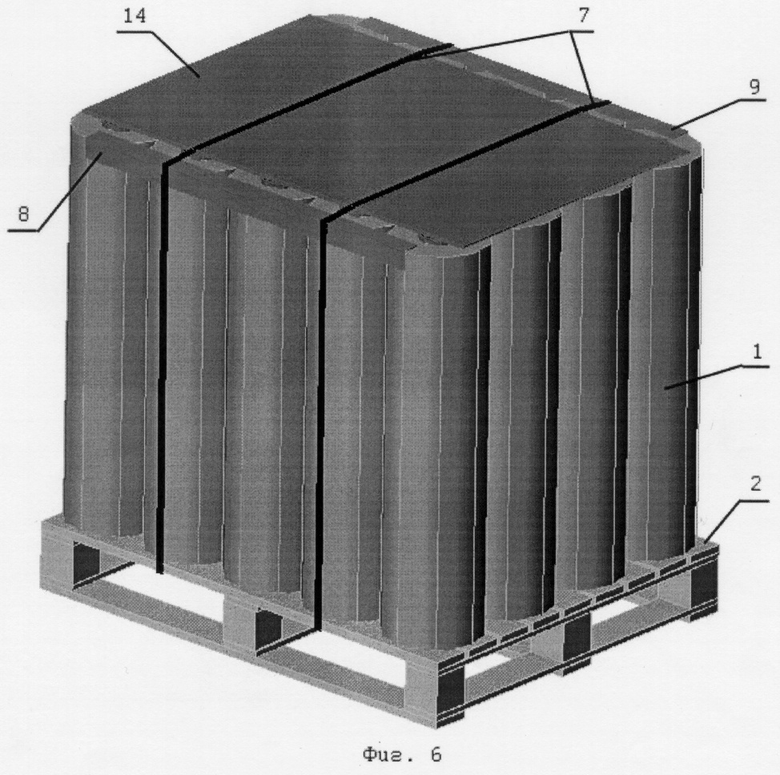

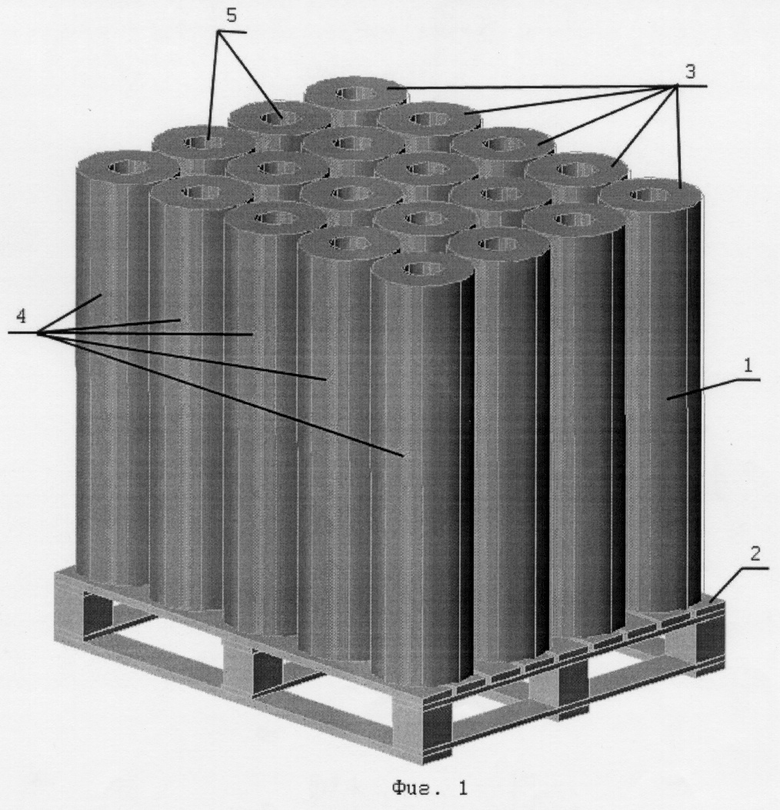

Изобретение поясняется чертежами, где на фиг.1 изображены рулоны после их установки на поддон; на фиг.2 - в четырех рулонах установлены жесткие сердечники; на фиг.3 - жесткие сердечники установлены во всех рулонах; на фиг.4 - в четырех рулонах установлены жесткие сердечники, на крайних рядах установлены уголки и произведено скрепление поддона и рулонов упаковочной лентой; на фиг.5 показан фрагмент фиг.4, на фиг.6 - между упаковочной лентой и рулонами с жесткими сердечниками установлена жесткая прокладка.

Способ реализуется следующим образом. Рулоны 1 (фиг.1), полученные путем сворачивания какого-либо материала (рубероид, линолеум, пленка, бумага, толь, пергамин, ковролин или иной), устанавливаются на поддон 2 вертикально и перпендикулярно его основной поверхности. Рулоны 1 устанавливают рядами (чаще - параллельными), в частности 3 и 4. В процессе сворачивания в рулонах 1 сформировано центральное отверстие 5. В центральное отверстие 5 (фиг.2) не менее чем двух рулонов 1 вставляют жесткие сердечники 6. В частном случае жесткие сердечники 6 могут быть вставлены в каждое центральное отверстие 5 рулонов 1 (фиг.3). Вставка жестких сердечников 6 осуществляется не позднее скрепления рулонов 1 и поддона 2 упаковочной лентой 7 (фиг.4). На крайних рядах 3 и 4 рулонов 1 располагают уголки 8 и 9. Уголки 8 и 9 располагают на торцах 10 рулонов 1 таким образом, что одна внутренняя поверхность 11 уголка 8 (или 9) обращена к торцам 10 рулонов 1, а другая внутренняя поверхность 12 уголка 8 (9) обращена к боковой 13 поверхности рулонов 1 соответствующего ряда 3 (или 4) (фиг.5). Далее упаковочной лентой 7 охватывают поддон 2 и рулоны 1 через уголки 8 и 9 и проводят ее над торцами жестких сердечников 6, упираясь в них непосредственно, через пленку (не показана), жесткую прокладку 14 (фиг.6) или через материал рулона 1, когда торец рулона 1 располагается выше торца жесткого сердечника 6. При этом жесткий сердечник 6 может быть выполнен полым, сплошным, с ребрами жесткости и из любого материала, прочность которого достаточна для поддержания его формы в условиях реализации данного способа. Рулоны 1 обматываются пленкой отдельно, или вместе, или вместе с поддоном 2.

В частных случаях реализации способа пленка может располагаться под упаковочной лентой 7 или над ней. Упаковочная лента 7 может быть выполнена в виде стретч-ленты, каната, веревки, троса, проволоки или иного материала, который может выполнить функцию скрепления поддона 2 с рулонами 1 через уголки 8 и 9. Уголок 8, 9 осуществляет функцию выравнивания рулонов 1 и распределения нагрузки упаковочной ленты 7 на материал рулонов 1, а также формирующую функцию по отношению ко всей совокупности рулонов 1. Жесткие сердечники 6 помимо выполнения функции жесткой оправки для рулонов 1, еще и при их определенном расположении в рулонах 1 (под упаковочной лентой 7 и в количестве не менее двух) принимают на себя стягивающую нагрузку упаковочной ленты 7 и перераспределяют ее на рулоны 1 таким образом, что значения напряжений не достигают уровня, достаточного для деформации рулонов 1, потери их устойчивости, сваливания. Указанное выше имеет место, когда по краям рулонов 1 крайних противоположных рядов 3 и 4 установлены указанным выше образом уголки 8 и 9.

Жесткие сердечники 6 могут в частном случае устанавливаться в крайних рядах 3 и 4 рулонов 1 или во вторых от края рядах рулонов 1, обеспечивая дополнительное оптимальное распределение охватывающих усилий упаковочной ленты 7. Упаковочная лента 7 может быть расположена в плоскости, перпендикулярной уголкам 8 и 9, дополнительно выравнивая усилие сжатия упаковочной ленты 7. Повышение надежности упаковки рулонов 1 достигается также установкой направляющих, препятствующих перемещению упаковочной ленты 7, создающего переменные по направлению и величине охватывающие усилия на рулоны 1 и поддон 2. Указанные направляющие могут располагаться на уголках 8 и 9 или в иных местах, обеспечивающих выполнение функции фиксации направления расположения упаковочной ленты 7 по отношению к рулонам 1, поддону 2 и другим элементам упаковки рулонов 1.

В основу изобретения положена задача создания такого способа упаковки рулонов 1, который обеспечил бы сохранность упаковки в процессе хранения и транспортировки различными видами транспорта (автомобильный, железнодорожный, морской), вертикальную устойчивость и жесткую фиксацию рулонов 1 внутри колпака из полиэтиленовой термоусадочной пленки; а также исключил бы заваливание и порчу пакетированной продукции.

Задачей изобретения также является создание экономически более выгодного и технологичного способа упаковки рулонов 1, позволяющего упростить процесс компоновки и закрепления груза в транспортном средстве, перевозящем материал, и предоставляющего возможность 2-ярусного хранения рулонов 1.

В частном случае упаковки рулонов 1 из материалов кровельного типа имеется существенная специфика. Вследствие технологии изготовления материала происходит упаковка теплых рулонов 1 материала, имеющего выходную температуру вяжущего порядка +30°С. Далее расположенные на поддонах 2, скрепленные упаковочной лентой 7 и упакованные в колпак из полиэтиленовой термоусадочной пленки рулоны 1 материала начинают остывать. Остывая, рулоны 1 уменьшаются в объеме; внутри колпака из полиэтиленовой термоусадочной пленки создаются полости, способствующие “хождению” и деформации рулонов 1.

В силу указанных причин известные способы упаковки вследствие отсутствия жесткой фиксации рулонов 1 внутри колпака из полиэтиленовой термоусадочной пленки, а также устойчивости рулонов 1 в вертикальном направлении не обеспечивают целостности упаковки рулонов 1 при хранении и транспортировке продукции, что приводит к ее заваливанию. Статистические исследования, проведенные нами, показали, что процент завалов упакованной подобным образом продукции при железнодорожных транспортировках достигает 50-60%.

Недостаток известных способов упаковки приводит к тому, что в результате нарушения целостности упаковки и заваливания рулонов 1 в силу своих физико-механических свойств они изменяют первоначальную форму. В холодную погоду происходит растрескивание и/или отслоение вяжущего от основы; в жаркую погоду происходит слипание слоев вяжущего в рулонах 1, заминание торцов рулонов 1, что делает проблематичным их использование по назначению.

За счет варьирования количества и/или взаимного расположения жестких сердечников 6 в рулонах 1 на поддоне 2 можно достигать требуемого сочетания жесткости и вертикальной устойчивости рулонов 1 используемого материала в зависимости от его физико-механических свойств, ожидаемых климатических условий и нагрузок, воздействующих на материал рулонов 1 в процессе транспортировки и хранения.

Поставленная задача также решается тем, что в способе упаковки рулонов 1 для достижения жесткой фиксации и придания монолитности рулонам 1 внутри колпака из полиэтиленовой термоусадочной пленки применяются уголки 8, 9. Уголок 8, 9 имеет в частном случае реализации способа по изобретению габариты: длина 1000±100 мм; ширина полки уголка 8, 9 70±30 мм. Уголок 8, 9 должен обладать достаточной жесткостью и может быть изготовлен из картона, дерева, древесностружечной плиты, пенопласта, пенополистирольной плиты и прочих веществ. Уголки 8, 9 устанавливаются напротив друг друга на боковые верхние края рулонов 1, стоящих на поддоне 2. Далее уголки 8, 9 крепятся к рулонам 1 при помощи упаковочной ленты 7 (обтяжной стретч-ленты), которая обтягивает (охватывает) уголки 8, 9 сверху, протягивается вдоль рулонов 1, проводится снизу под основанием поддона 2, затягивается с требуемой силой сжатия и закрепляется. Каждый оборот упаковочной ленты 7 фиксирует установленные друг напротив друга уголки 8, 9, поддон 2 и стоящие на поддоне рулоны 1. Минимальное количество оборотов упаковочной ленты 7 - два.

Использование уголков 8, 9 и регулирование количества оборотов упаковочной ленты 7 позволяет достичь заданного уровня монолитности рулонов 1, упакованных на поддоне 2. В результате исключаются хождение рулонов 1 и прочие сдвиговые деформации внутри колпака из полиэтиленовой термоусадочной пленки, приводящие к ее разрыву, сползанию рулонов 1 с поддона 2, образованию завалов и, как следствие, возможной порчи рулонов 1.

Поставленная задача также решается тем, что в способе упаковки рулонов 1 для упрощения процесса компоновки и закрепления их в транспортных средствах, перевозящих данную продукцию, а также возможности 2-ярусного хранения рулонов 1 с целью равномерного распределения вертикального давления на жесткие сердечники 6 и рулоны 1 продукции может устанавливаться жесткая прокладка 14. Прокладка имеет в частном случае габариты (1140×920)±30 мм, устанавливается сверху над жесткими сердечниками 6, уголки 8, 9 и рулоны 1 материала накрываются колпаком из полиэтиленовой термоусадочной пленки, которую затем подвергают термическому нагреву механическим (термоусадочная печь), либо ручным (при помощи газовых горелок) способом. Жесткая прокладка 14 должна обладать достаточной жесткостью и может быть изготовлена из картона, дерева, древесностружечной плиты, пенопласта, пенополистирольной плиты и прочих веществ.

Разнообразные комбинации расположения применяемых в изобретении жестких сердечников 6, уголков 8, 9 и жесткой прокладки 14 в сочетании с использованием колпака из полиэтиленовой термоусадочной пленки и упаковочной ленты 7 позволяют оптимальным образом сочетать интенсивность нагрузок (статических, сдвиговых, колебательных), воздействующих в период транспортировки и хранения на материал рулонов 1, физико-механические свойства используемого материала и климатические условия, в которых осуществляется хранение или перевозка рулонов 1.

Изобретение не ограничено изложенными примерами его использования. В частности, упаковочная лента 7 дополнительно, в несколько оборотов, может быть направлена не только вдоль рулонов 1, но и поперек. Уголки 8, 9 могут устанавливаться не только под колпаком из полиэтиленовой термоусадочной пленки, но и снаружи него. Также для достижения заданного уровня монолитности рулонов 1 на поддоне 2 возможно варьирование количества используемых уголков 8, 9: возможно использование четырех уголков 8, 9, т.е. с каждого верхнего края рулонов 1 на поддоне 2. Для исключения скольжения упаковочной ленты 7 (обтяжной стретч-ленты) вдоль уголков 8, 9 допускается применение (пластиковых) направляющих. Для достижения параметров требуемой жесткости и монолитности рулонов 1 материала на поддоне 2 допускается использование только уголков 8, 9 и жестких сердечников 6 без применения жесткой прокладки 14.

Признаки изобретения, приведенные в дополнительных пунктах формулы, позволяют достичь наибольшего технического результата в части повышения качества и надежности упаковки рулонов 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПАКОВКА С ИЗОЛЯЦИОННЫМИ ИЗДЕЛИЯМИ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ УПАКОВКИ | 2017 |

|

RU2711164C1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОЙ ОБОЛОЧКИ ДЛЯ ШТАБЕЛЯ ПРЕДМЕТОВ | 2007 |

|

RU2355611C2 |

| Способ упаковывания штабеля штучных предметов | 1988 |

|

SU1570945A1 |

| Способ упаковки тугоплавких битумов в термопластичную пленку | 1985 |

|

SU1535759A1 |

| КОМПОЗИЦИЯ ДЛЯ КРОВЕЛЬНОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2404937C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОННОГО КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2314375C2 |

| КРУПНОГАБАРИТНАЯ УПАКОВКА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ЭЛЕМЕНТОВ ИЗОЛЯЦИИ, СГРУППИРОВАННЫХ В МОДУЛИ | 2004 |

|

RU2344981C2 |

| УСТАНОВКА ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОЙ ОБОЛОЧКИ ДЛЯ ШТАБЕЛЯ ПРЕДМЕТОВ | 2003 |

|

RU2247065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОСНОВНОГО ЛЕНТОЧНОГО МАТЕРИАЛА ДЛЯ ДОРОЖНОГО ПОКРЫТИЯ И СПОСОБ УСТРОЙСТВА СТЫКОВ И СОПРЯЖЕНИЙ ИЗ БЕЗОСНОВНОГО ЛЕНТОЧНОГО МАТЕРИАЛА | 2015 |

|

RU2599300C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОСНОВНОГО ЛЕНТОЧНОГО ДОРОЖНО-СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2008 |

|

RU2409470C2 |

Изобретение относится к области упаковки материалов рулонных кровельных и гидроизоляционных битумных и полимерно-битумных основных и безосновных. Способ предусматривает установку рулонов на поддоне рядами перпендикулярно поверхности поддона, скрепление рулонов и поддона упаковочной лентой и обматывание рулонов и поддона пленкой. Не позднее скрепления рулонов и поддона пленкой в центральное отверстие двух или более рулонов вставляют жесткие сердечники, причем диаметр сердечника должен соответствовать внутреннему диаметру рулона и обеспечивать плотное соприкосновение поверхностей рулона и сердечника. Затем на двух крайних противоположных друг другу рядах рулонов располагают два уголка, одна внутренняя поверхность каждого из которых обращена к торцам рулонов соответствующего ряда, а другая внутренняя поверхность обращена к боковой поверхности рулонов соответствующего ряда. Упаковочной лентой охватывают сверху защитные уголки и жесткую прокладку (при ее наличии), протягивают вдоль рулонов, проводят снизу под основанием поддона, затягивают с требуемой силой сжатия и закрепляют. Сформированный таким образом поддон обматывают полиэтиленовой термоусадочной пленкой. Изобретение обеспечивает сохранность упаковки в процессе хранения и/или транспортировки различными видами транспорта, вертикальную устойчивость и жесткую фиксацию рулонов на поддоне внутри колпака из полиэтиленовой термоусадочной пленки, а также исключает заваливание и порчу материала. Изобретение позволяет упростить процесс компоновки и закрепления груза в транспортном средстве и дает возможность 2-ярусного хранения. 9 з.п. ф-лы, 6 ил.

| Прибор для поверки законов центробежной силы | 1927 |

|

SU5774A1 |

| Устройство для обвязывания пакета изделий | 1991 |

|

SU1784541A1 |

| Способ формирования пакета из цилиндрических изделий | 1987 |

|

SU1541119A1 |

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| US 5463843 А, 07.11.1995. | |||

Авторы

Даты

2004-08-20—Публикация

2003-01-22—Подача