Группа изобретений относится к широкопористому алюмооксидному носителю, пригодному для приготовления катализаторов на его основе, в том числе катализаторов гидроочистки дизельных фракций, и способу его получения.

Алюмооксидные носители широко распространены и наиболее часто используются в качестве сорбентов или катализаторов нефтепереработки и нефтехимического синтеза. Такие носители обладают рядом преимуществ, например, высокой удельной поверхностью, что играет важную роль для гетерогенных реакций, позволяют регулировать объем пор и их величину в широких пределах под задачи конкретного каталитического процесса. Наиболее жесткие требования к химической чистоте и текстурным характеристикам алюмооксидных носителей предъявляются при производстве катализаторов гидроочистки средних дистиллятов.

Известен способ получения гидроксида алюминия псевдобемитной структуры (Патент РФ №2234460), включающий термообработку исходного тригидроксида алюминия на вращающееся и нагретой до 100-700°С поверхности в течение 0,5-5 с и последующую гидротермальную обработку в присутствии органических и неорганических веществ при температуре 105-170°С в течение 2-48 ч. Основным недостатком изобретения является специфичность применяемого исходного сырья и необходимость длительной гидротермальной обработки - оптимально свыше 18 часов - для получения гидроксида алюминия псевдобемитной структуры с развитой величиной удельной поверхности, что сопровождается значительными затратами энергии на производство.

Известен способ получения гидроксида алюминия псевдобемитной структуры из гидраргиллита, включающий гидратацию рентгеноаморфного продукта термической активации гидраргиллита, которую проводят при температуре 10-80°С в жидких растворах неорганических и/или органических веществ при рН 5-10 [Патент РФ № 2335457]. Недостатками способа являются образование большого количества примесей тригидрата алюминия при гидратации при невысоких температурах, которые снижают способность порошка к пептизации при формовке носителей, при этом качество получаемых псевдобемитов особенно по химической чистоте невысоко, что негативно сказывается на термической стабильности получаемых на их основе катализаторов. Величины удельных поверхностей получаемых псевдобемитов высокие, но при применении стандартных подходов к формовке и прокалке носителей также приводят к получению носителей с низким, не более 0,5 см3/г общим объемом пор и низкой влагоемкостью, со средним диаметром пор - 3-4 нм что существенно ограничивает возможность их применения в качестве носителей катализаторов процессов нефтепереработки, имеющих диффузионные ограничения из-за размера пор а также неэффективного распределения активных металлов при пропитке и, как следствие, низкой каталитической активности конечного катализатора.

Известен способ получение псевдобемита с объемом пор 0,75-1,8 см3/г путем осаждения раствором сульфата алюминия части циркулирующего щелочного травильного раствора при температуре 50÷80°С и рН=8.0 [Заявки Японии №JP2000044232], который пригоден для получения на его основе широкопористых алюмооксидных носителей. Недостатком способа является большая длительность операций по старению и отмывке осадка псевдобемита, чувствительность текстурных характеристик псевдобемита к точной выдержке технологических параметров на стадии старения осадка, а большой расход воды на отмывку от примесных ионов сульфатов и щелочи, которые существенно ограничивают масштаб производства при коммерциализации способа.

Известен способ получения алюмооксидного носителя CN103787388, который включает в себя обработку сухого порошка псевдобемита путем смешения его с водным раствором мочевины, выдержке полученной смеси в герметичном контейнере в гидротермальных условиях при температуре 100-200°С в течение 1-10 часов, носитель изготавливается из полученного при гидротермальной обработке материала посредством формовки, сушки и прокалки. Недостатком данного метода является применение в качестве исходного сырья сухого порошка псевдобемита, а также большой расход мочевины (30-50 мас.%), что приводит к усложнению технологической схемы производства и увеличению затрат. Также для получения носителей с высокой влагоемкостью и большим объемом пор, пригодных для изготовления катализаторов процессов нефтепереработки, требуется применение дополнительных порообразователей (порошка сесбании, крахмала или метилцеллюлозы).

Известен способ получения мелкодисперсного порошка моногидроксида алюминия псевдобемитной структуры включает аморфизацию тригидрата алюминия структуры гиббсит при помощи резкого нагрева до 450°С в течение 2-3 с. Проводят репульпацию аморфизованного оксида алюминия в растворе нитрата аммония или карбоната аммония с концентрацией 0,5-10 г/л при рН 7-8 и температуре 40-60°С. Затем суспензию фильтруют и промывают. Проводят пластификацию отмытого продукта в азотнокислом растворе при рН 3-4 и температуре 160-170°С. Добавляют воду к продукту пластификации до соотношения твердое:жидкое, равного 1:(6-8). Полученную суспензию подвергают распылительной сушке в среде дымовых газов при 140-170°С. [Патент РФ № 2712601]. Недостатком данного способа является невысокая глубина отмывки от примеси натрия - до 0,2-0,12 мас.% Na2O, что не негативно сказывается на термической стабильности получаемого из такого псевдобемита носителей и делает его непригодным для некоторых процессов. Особые условия пластификации с азотной кислотой (гидротермальная пластификация при 160-170°С и до 10 ч) требуют особого корозионностойкого оборудования - автоклавов, рассчитанных на высокое давление. Также указанные условия пептизации в автоклаве приводят к уменьшению объема и диаметра получаемых пор, что не позволяет получить широкопористые носители по указанному методу. Данный способ является наиболее близким и принят в качестве прототипа.

Техническим результатом настоящего изобретения является получение псевдобемита с большим объемом пор при сохранении высокой удельной поверхности из продукта термохимической активации гидроксида алюминия, а также получение на его основе мезопористого алюмооксидного носителя с высокой прочностью, удельной поверхностью и влагоемкостью без необходимости введения порообразующих или выгорающих добавок на стадии пластификации и формовки.

Сущность группы изобретения заключается в следующем.

Способ получения алюмооксидного носителя для катализаторов включает гидратацию продукта термохимической активации гидроксида алюминия в присутствии солей аммония, диссоциирующих или гидролизующихся с образованием ионов аммония и карбоната, при температуре 40-80°С, отмывку от примесей, проведение после отмывки гидротермальной обработки при температуре 100-140°С с образованием псевдобемита, отделение полученного псевдобемита, смешение псевдобемита с пептизатором, формовку, сушку и прокалку.

В одном из вариантов осуществления отделение псевдобемита проводят путем фильтрации или распылительной сушки псевдобемита при температуре 120-160°С.

В одном из вариантов осуществления в качестве солей аммония используют гидрокарбонат аммония и/или карбонат аммония и/или карбамид и/или иные аммонийные соединения, гидролизующиеся с образованием карбоната аммония.

В одном из вариантов осуществления гидратацию проводят в присутствии солей аммония, содержание которых составляет 5-30 масс.%, при соотношении Т:Ж =1:5-10.

В одном из вариантов осуществления гидротермальную обработку проводят при соотношении Т:Ж = 1:5-10.

В одном из вариантов осуществления в качестве пептизатора используют азотную и/или муравьиную, и/или уксусную, и/или лимонную кислоты.

Алюмооксидный носитель для катализаторов, полученного путем гидратации продукта термохимической активации гидроксида алюминия в присутствии солей аммония при температуре 40-80°С, отмывки от примесей, проведения после отмывки гидротермальной обработки при температуре 100-140°С с образованием псевдобемита, отделения полученного псевдобемита, смешения псевдобемита с пептизатором, формовки, сушки и прокалки.

В одном из вариантов осуществления значение величины удельной поверхности алюмооксидного носителя составляет не менее 250 м2/г, объем пор не менее 0,6 см3/г, влагоемкость не ниже 0,7 см3/г, распределение пор мономодальное.

Технический результат достигается заявленными алюмооксидным носителем и способом его получения.

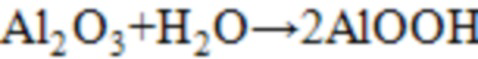

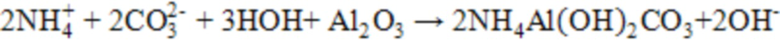

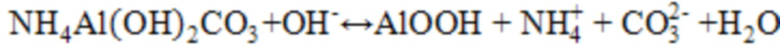

Гидратацию продукта термохимической активации гидроксида алюминия проводят в присутствии солей аммония, например, карбоната, гидрокарбоната, мочевины или иных, гидролизующихся до карбоната аммония аммонийных соединений, в диапазоне температур от 40 до 80°С, в результате чего протекают следующие реакции:

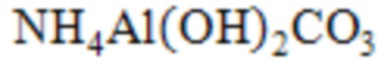

Это позволяет получить при невысоких температурах аммониевый давсонит  , который структурно близок к псевдобемиту и обладает специфической текстурой с высокой удельной поверхностью и большим объемом пор. Формирование даже 5% указанного соединения в составе псевдобемита достаточно для того, чтобы получаемый после прокалки такого порошка оксид алюминия обладал развитой текстурой (удельной площадью поверхности выше 250 м2/г) и большим объемом пор (выше 0,7 см3/г). Основными недостатками аммониевого давсонита являются, во-первых, низкая температура разложения, в виду чего, данное соединение частично разлагается до аморфного оксида алюминия при температурах сушки, например, при получении сухого порошка модифицированного псевдобемита. Впоследствии при пептизации такого порошка на стадии формовки алюмооксидного носителя происходит существенное ухудшение текстурных характеристик готового носителя. Во-вторых, аммониевый давсонит не обладает такой же связующей способностью при пептизации, как псевдобемит, а в присутствии кислот разлагается. Что в дальнейшем не позволяет получать носитель высокой прочностью, удельной поверхностью и влагоемкостью.

, который структурно близок к псевдобемиту и обладает специфической текстурой с высокой удельной поверхностью и большим объемом пор. Формирование даже 5% указанного соединения в составе псевдобемита достаточно для того, чтобы получаемый после прокалки такого порошка оксид алюминия обладал развитой текстурой (удельной площадью поверхности выше 250 м2/г) и большим объемом пор (выше 0,7 см3/г). Основными недостатками аммониевого давсонита являются, во-первых, низкая температура разложения, в виду чего, данное соединение частично разлагается до аморфного оксида алюминия при температурах сушки, например, при получении сухого порошка модифицированного псевдобемита. Впоследствии при пептизации такого порошка на стадии формовки алюмооксидного носителя происходит существенное ухудшение текстурных характеристик готового носителя. Во-вторых, аммониевый давсонит не обладает такой же связующей способностью при пептизации, как псевдобемит, а в присутствии кислот разлагается. Что в дальнейшем не позволяет получать носитель высокой прочностью, удельной поверхностью и влагоемкостью.

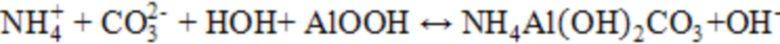

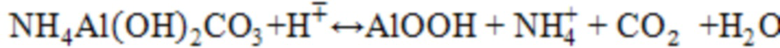

Для того, чтобы сохранить текстурные характеристики содержащего давсонит псевдобемита, полученного при гидратации продукта термохимической активации гидроксида алюминия в присутствии солей аммония, при получении алюмооксидных носителей в предлагаемом способе дополнительно вводится стадия гидротермальной обработки при низких температурах в водной (слабокислой или слабощелочной) среде с целью конверсии аммониевого давсонита в псевдобемит путем псевдоморфного замещения с сохранением текстурных особенностей предшественника по реакции:

или

Гидротермальная обработка при температурах 100-140°С ускоряет процесс перехода давсонита в псевдобемит, при этом не происходит процессов перекристаллизации псевдобемита. Из псевдобемита с улучшенными текстурными характеристиками, полученного после гидротермальной обработки, можно получить алюмооксидные носители с высокой влагоемкостью не менее 0,7 см3/г, удельной поверхностью не менее 250 м2/г, высокой прочностью и объемом пор не менее 0,6 см3/г с помощью подходов, включающих пептизацию в водном растворе минеральной (например, азотной, соляной, фосфорной и т.д.) или органической (например, щавелевой, уксусной, лимонной и т.д.) кислоты или их смесей, формовку, последующую сушку и прокалку полученных экструдатов.

Псевдобемит, полученный по настоящему способу, позволяет применять любые известные подходы к формовке, и получать алюмооксидный носитель для различных катализаторов со средним диаметром пор в диапазоне 8-15 нм, характером их распределения по размерам (мономодальный или бимодальный) и долей мезопор 6-12 нм, варьируемых в широких пределах (30-65% от общего числа пор) в зависимости от назначения носителя

Осуществление изобретения иллюстрируется следующими примерами.

Пример 1

10 кг продукта термохимической активации гидроксида алюминия смешали с 0,55 кг NH4HCO3 и засыпали в реактор с 70 л предварительно подогретой воды. Гидратацию при постоянном перемешивании проводили в течение 2 часов с поддержанием температуры в 70°С. Полученную суспензию перекачали на пресс-фильтр и промыли химически очищенной водой от примесей натрия. Далее влажный осадок с фильтра был помещен в автоклав, заполненный водой в соотношении Т:Ж = 1:5 и подвергнут гидротермальной обработке при 130°С в течение 1 часа. Полученная после гидротермальной обработки суспензия псевдобемита была высушена на распылительной сушилке при температуре 120°С. Физико-химические характеристики полученного по примеру 1 и прокаленного при 550°С псевдобемита приведены в таблице 1.

Для формовки 1 кг сухого порошка псевдобемита был помещен в смеситель с Z-образными лопастями и подвергнут перемешиванию в течение 20 мин, после чего к нему был добавлен водный раствор азотной кислоты с дозировкой кислоты из расчета на мольное отношение 0,07 моль HNO3/моль Al2O3. Полученная паста перемешивалась до однородности и экструдировалась через фильеры в форме трилистника на поддоны. Далее экструдаты были высушены при Т=120°С и прокалены в токе воздуха при 550°С в течение 4 ч. Физико-химические характеристики полученного носителя приведены в таблице 2.

Пример 2

10 кг продукта термохимической активации гидроксида алюминия смешали с 2,5 кг карбамида и засыпали в реактор с 70 л предварительно подогретой воды. Гидратацию при постоянном перемешивании проводили в течение 4 часов с поддержанием температуры в 80°С. Затем полученную суспензию отфильтровали на пресс фильтре и промыли химически очищенной водой от примесей натрия. Отмытый влажный осадок был помещен в автоклав, и подвергнут гидротермальной обработке при 120°С в течение 2 часов при соотношении Т:Ж = 1:10. Полученная после гидротермальной обработки суспензия псевдобемита была отфильтрована на пресс-фильтре. Физико-химические характеристики полученного по примеру 1 и прокаленного при 550°С псевдобемита приведены в таблице 1.

Влажный осадок псевдобемита был перенесен в смеситель с Z-образными лопастями и подвергнут подвяливанию при перемешивании для снижения влажности пасты до 45%, после чего к нему был добавлен водный раствор уксусной кислоты с дозировкой кислоты из расчета на мольное отношение 0,1 моль кислоты/моль Al2O3. Полученная паста пептизированного псевдобемита перемешивалась до однородности и затем экструдировалась через фильеры в форме трилистника на поддоны. Экструдаты были предварительно высушены при Т=120°С и прокалены в токе воздуха при 550°С в течение 4 ч. Текстура носителя приведена в таблице 2.

Пример 3

Аналогичен примеру 1, только 10 кг продукта термохимической активации гидроксида алюминия смешали с 1,1 кг (NH4)2CO3, гидратацию проводили в течение 3 часов, при Т=60°С, гидротермальную обработку проводили в течение 1 часа, Т=125°С, отношение Т:Ж 1:5, распределительную сушку проводили при Т=160°С, а после отделения псевдобемит смешивали с водным раствором уксусной и муравьиной кислот из расчета на мольное отношение 0,06 моль кислоты/моль Al2O3.

Пример 4

Аналогичен примеру 2, только 10 кг продукта термохимической активации гидроксида алюминия смешали с 2,5 кг NH4HCO3, гидратацию проводили в течение 1 часа, при Т=50°С, гидротермальную обработку проводили в течение 3 часов, Т=100°С, отношение Т:Ж 1:10, а после отделения псевдобемит смешивали с водным раствором азотной кислоты из расчета на мольное отношение 0,1 моль кислоты/моль Al2O3.

Пример 5

Аналогичен примеру 2, только 10 кг продукта термохимической активации гидроксида алюминия смешали с 4,2 кг этилуретана, гидратацию проводили в течение 4 часов, при Т=80°С, гидротермальную обработку проводили в течение 4 часов, Т=140°С, отношение Т:Ж 1:5 , а после отделения псевдобемит смешивали с водным раствором лимонной кислоты из расчета на мольное отношение 0,15 моль кислоты/моль Al2O3.

Пример 6

Аналогичен примеру 1, только 10 кг продукта термохимической активации гидроксида алюминия смешали с 0,55 кг (NH4)2CO3, гидратацию проводили в течение 2 часов, при Т=40°С, гидротермальную обработку проводили в течение 3 часов, Т=150°С, отношение Т:Ж 1:10, распределительную сушку проводили при Т=140°С, а после отделения псевдобемит смешивали с водным раствором азотной и лимонной кислот из расчета на мольное отношение 0,06 моль кислоты/моль Al2O3.

Пример 7

Аналогичен примеру 2, только 10 кг продукта термохимической активации гидроксида алюминия смешали с 1,1 кг карбамида, гидратацию проводили в течение 1 часа, при Т=30°С, гидротермальную обработку проводили в течение 4 часов, Т=100°С, отношение Т:Ж 1:10, а после отделения псевдобемит смешивали с водным раствором муравьиной кислоты из расчета на мольное отношение 0,15 моль кислоты/моль Al2O3.

этилуретан

*в соответствии со стандартом UOP 964-11 для образцов, прокаленных при 550°С

Лимонная к-та

Пример 8

На основе полученных носителей по примерам 1-5 были синтезированы катализаторы методом пропитки по влагоемкости раствором активных компонентов, содержащим соединения молибдена, кобальта, лимонной и фосфорной кислоты, приготовленного по известному способу. Состав и объем пропиточного раствора для всех катализаторов был рассчитан исходя из содержания активных компонентов в прокаленных катализаторах, масс. %: MoO3 - 22, CoO - 4,8, P2O5 - 2,0-3,0, остальное - Al2O3. Пропиточный раствор готовился путем растворения точных навесок оксида молибдена MoO3, кобальта основного карбоната СоСО3⋅mCo(ОН)2⋅nH2O в водном растворе кислоты лимонной моногидрата и кислоты ортофосфорной при 70°C. Полученный раствор после полного растворения компонентов стабилизировался добавлением диэтилгликоля. Носители были пропитаны полученным раствором по влагоемкости с предварительным вакуумированием сосуда, содержащего носитель. После пропитки катализатор подвергали матурации при 20°С в течение 12 часов, затем сушили на воздухе при температуре 120°C.

Полученные катализаторы испытывали в процессе гидроочистки в проточной установке. Сульфидирование проводили смесью диметилдисульфида и прямогонной дизельной фракции при 240°C в течение 10 ч и при 340°C в течение 8 часов. Гидроочистку проводили на смесевом сырье с добавлением легких газойлей каталитического крекинга со следующими характеристиками: плотность при 15°C 851 кг/м3; содержание серы 0,99 масс.% (9870 ppm); содержание азота 0,007 масс. % (68,6 ppm), содержание полициклических ароматических углеводородов 9.2 масс.% при следующих параметрах процесса: давление водорода 3,4 МПа, соотношение водород/сырье 220 нл/л сырья, объемная скорость подачи сырья 1,2 ч -1, температура в реакторе 360°С. Активность полученных катализаторов приведена в таблице 3.

Таким образом, из приведенных примеров видно, что проведение гидротермальной обработки при температурах более 140°С приводит к снижению объема пор и величины удельной поверхности вследствие перекристаллизации и укрупнения первичных частиц псевдобемита, а снижение температуры гидратации ниже 40°С замедляет скорость взаимодействия аммонийных соединений с продуктом термохимической активации гидроксида алюминия и образования давсонита, в результате чего полученный псевдобемит обладает сниженным объемом пор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПСЕВДОБЕМИТА | 2020 |

|

RU2749511C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2811917C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2021 |

|

RU2762564C1 |

| Микросферический катализатор крекинга и способ его приготовления | 2020 |

|

RU2723632C1 |

| Гранулированный активный оксид алюминия | 2019 |

|

RU2729612C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДЛЯ ОСУШКИ СОДЕРЖАЩИХ ВЛАГУ ГАЗОВ | 2019 |

|

RU2706304C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО АЛЮМООКСИДНОГО НОСИТЕЛЯ | 2000 |

|

RU2185880C1 |

| ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2448905C2 |

| Способ приготовления носителя для катализатора гидроочистки | 2020 |

|

RU2726374C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЕЙ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ ДЛЯ КАТАЛИЗАТОРОВ ПРОЦЕССОВ НЕФТЕПЕРЕРАБОТКИ | 2021 |

|

RU2766506C1 |

Группа изобретений относится к широкопористому алюмооксидному носителю, пригодному для приготовления катализаторов на их основе, в том числе катализаторов гидроочистки дизельных фракций, и способу его получения. Предложен способ получения алюмооксидного носителя для катализаторов, включающий гидратацию продукта термохимической активации гидроксида алюминия в присутствии солей аммония, диссоциирующих или гидролизующихся с образованием ионов аммония и карбоната, при температуре 40-80°С, отмывку от примесей, проведение после отмывки гидротермальной обработки при температуре 100-140°С с образованием псевдобемита, отделение полученного псевдобемита, смешение псевдобемита с пептизатором, формовку, сушку и прокалку. Предложен также полученный указанным способом алюмооксидный носитель для катализаторов. Технический результат - получение псевдобемита с большим объемом пор при сохранении высокой удельной поверхности из продукта термохимической активации гидроксида алюминия, а также получение на его основе мезопористого алюмооксидного носителя с высокой прочностью, удельной поверхностью и влагоемкостью без необходимости введения порообразующих или выгорающих добавок на стадии пластификации и формовки. 2 н. и 5 з.п. ф-лы, 3 табл., 8 пр.

1. Способ получения алюмооксидного носителя для катализаторов, включающий гидратацию продукта термохимической активации гидроксида алюминия в присутствии солей аммония, диссоциирующих или гидролизующихся с образованием ионов аммония и карбоната, при температуре 40-80°С, отмывку от примесей, отличающийся тем, что после отмывки проводят гидротермальную обработку при температуре 100-140°С с образованием псевдобемита, отделение полученного псевдобемита, смешение псевдобемита с пептизатором, формовку, сушку и прокалку.

2. Способ по п.1, отличающийся тем, что отделение псевдобемита проводят путем фильтрации или распылительной сушки псевдобемита при температуре 120-160°С.

3. Способ по п.1, отличающийся тем, что в качестве солей аммония используют гидрокарбонат аммония, и/или карбонат аммония, и/или карбамид, и/или иные аммонийные соединения, гидролизующиеся с образованием карбоната аммония.

4. Способ по п.1, отличающийся тем, что гидратацию проводят в присутствии солей аммония, содержание которых составляет 5-30 масс.%, при соотношении Т:Ж =1:5-10.

5. Способ по п.1, отличающийся тем, что гидротермальную обработку проводят при соотношении Т:Ж = 1:5-10.

6. Способ по п.1, отличающийся тем, что в качестве пептизатора используют азотную, и/или муравьиную, и/или уксусную, и/или лимонную кислоты.

7. Алюмооксидный носитель для катализаторов, полученный по любому из пп. 1-6, отличающийся тем, что значение величины удельной поверхности составляет не менее 250 м2/г, объем пор не менее 0,6 см3/г, влагоемкость не ниже 0,7 см3/г, распределение пор мономодальное.

| Алюмооксидный носитель и способ его получения | 2015 |

|

RU2611618C1 |

| Способ получения мелкодисперсного порошка моногидроксида алюминия псевдобемитной структуры | 2019 |

|

RU2712601C1 |

| CN 103787388 B, 30.09.2015 | |||

| CN 103466669 A, 25.12.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ НА ОСНОВЕ АКТИВНОГО ОКСИДА АЛЮМИНИЯ ДЛЯ КАТАЛИЗАТОРОВ ГИДРООЧИСТКИ | 2014 |

|

RU2574583C1 |

Авторы

Даты

2024-07-31—Публикация

2023-10-10—Подача