Изобретение относится к измерительной технике и может применяться в интегральных гироскопах, использующих вибрирующие массы.

Известен вибрационный гироскоп, построенный на основе камертона [1]. Недостатком такого устройства является то, что необходимо точно обеспечить расположение узла волны колебаний в опоре вибратора. Другим недостатком является сложность обеспечения резонанса настройки, вследствие разнородности возбуждающих и сигнальных колебаний.

Известен также вибрационный гироскоп [2], включающий: вибратор, содержащий четыре массы, имеющие по меньшей мере две параллельные плоские поверхности, первые балки для подвеса каждой массы с одного ее конца, главные плоскости которых выполнены перпендикулярно и линейно к плоским поверхностям масс, площадку связи для соединения всех первых балок и вторые балки, прикрепленные определенными фиксированными концами для подвеса первых балок к площадке связи, при этом первые балки расположены Х-образно относительно площадки связи, а центр тяжести всех масс расположен на площадке связи.

Недостатком известного устройства является то, что в известном датчике все три элемента соединяются посредством внешних рамок, что приводит к появлению в площадке связи механических напряжений и деформаций при воздействии изменяющихся внешних факторов, что, в свою очередь, снижает добротность колебательной системы прибора и уменьшает его точность. Другим недостатком данного устройства является то, что движение подвижных масс осуществляется в разных плоскостях, это усложняет настройку прибора.

Задачами, на решение которых направлено настоящее изобретение, является повышение добротности колебательной системы прибора и повышение за счет этого точности, а также упрощение настройки прибора.

Эти задачи решаются за счет того, что в микромеханическом датчике угловой скорости, содержащем основание, четыре подвижные массы, имеющие две параллельные плоские поверхности, балки для подвеса подвижных масс и центральную площадку, к которой присоединены балки, согласно изобретению, балки имеют Г-образную форму и каждая подвижная масса подвешена на двух балках, а центральная площадка жестко соединена с основанием.

Совмещение принудительных и измерительных колебаний в одной плоскости упрощает резонансную настройку прибора и уменьшает влияние перекрестных связей, таким образом, повышается точность прибора. Центральное крепление чувствительного элемента приводит к отсутствию деформаций в точке крепления, а следовательно, к уменьшению потерь энергии возбуждения, повышению добротности и точности прибора в целом.

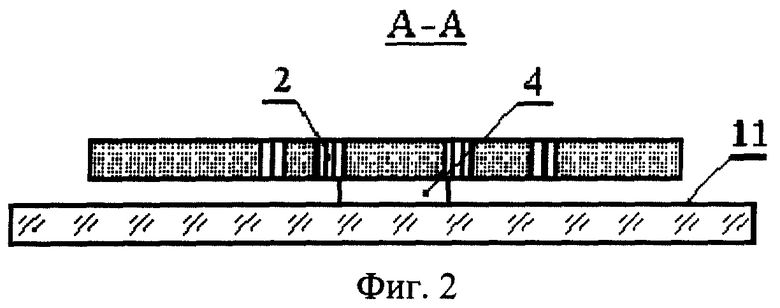

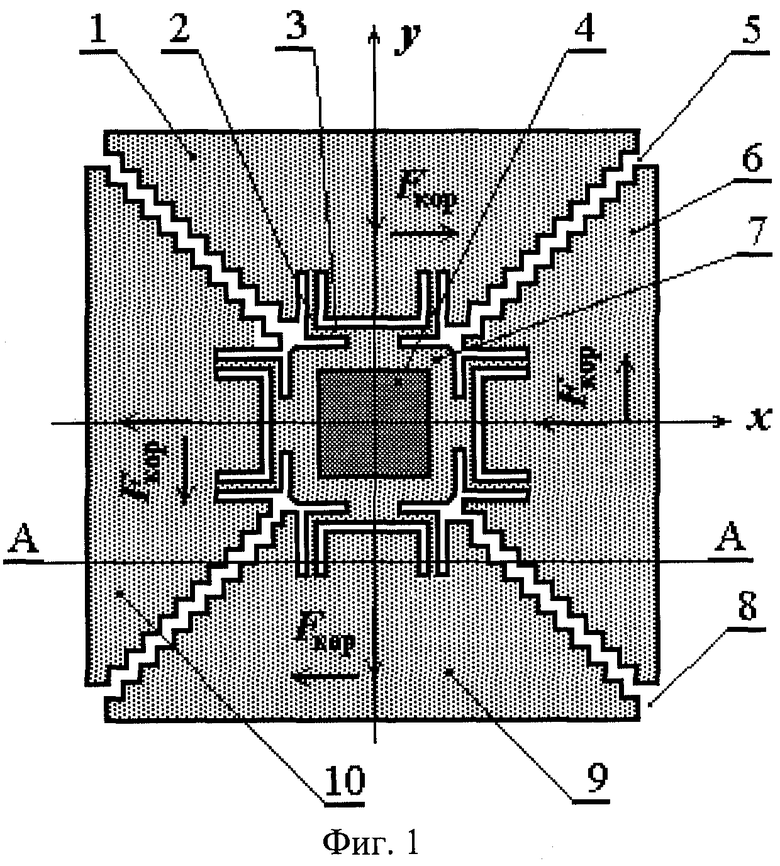

На фиг.1 показан вид на датчик сверху, на фиг.2 - сечение по линии А-А фиг.1.

Микромеханический датчик угловой скорости содержит четыре подвижные массы 1, 6, 9 и 10, восемь Г-образных балок, каждая из которых состоит из двух элементов 2 и 3, центральную площадку 7, зазоры 5 и 8 между подвижными массами, опору 4 и неподвижное основание 11. Неподвижное основание 11 отделено от подвижных масс 1, 6, 9 и 10 и центральной площадки 7 зазором (фиг.2). В центре площадки 7 расположена опора 4, с помощью которой площадка 7 жестко крепится к неподвижному основанию 11. На периферии квадратной центральной площадки 7 симметрично расположены четыре подвижные массы 1, 6, 9 и 10, по одной с каждой из сторон квадрата площадки 7, причем подвижные массы 1, 6, 9 и 10 отделены от площадки 7 зазорами и соединяются с ней Г-образными балками, при этом каждая масса имеет свою пару балок, каждая из которых состоит из двух упругих элементов 2 и 3, соединенных друг с другом под прямым углом. Все упругие элементы 2 и 3 выполнены так, чтобы иметь большую жесткость в направлении, перпендикулярном плоскости датчика (ось z), и малую жесткость в направлении осей х или у соответствующих подвижных масс. Поэтому подвижные массы имеют возможность свободно перемещаться только в плоскости датчика. Все четыре подвижные массы 1, 6, 9 и 10 являются одинаковыми и представляют собой усеченные треугольники со ступенчатыми сторонами (ступенчатость сторон обусловлена особенностью процесса их получения, т.к. именно такие стороны получаются в процессе анизотропного травления кремния). Друг от друга подвижные массы 1, 6, 9 и 10 отделены ступенчатыми зазорами, из которых на фиг.1 обозначены два: зазор 5 между подвижными массами 1 и 6 и зазор 8 между массами 6 и 9, остальные зазоры аналогичны обозначенным. Все подвижные массы выполнены за одно целое с опорой 4, центральной площадкой 7, упругими элементами 2 и 3 Г-образных балок из пластины монокристаллического кремния, ориентированной в кристаллографической плоскости [100] или [110]. Электроды для возбуждения колебаний и съема информации (на чертежах не показаны) могут наноситься вакуумным напылением, при этом толщина металлической пленки составит 1-2 мкм. Возбуждение резонансных колебаний подвижных масс, измерение отклика на действие кориолисовых сил и возможная силовая компенсация в заявленном изобретении возможны любым известным способом: магнитоэлектрическим или электростатическим.

Устройство работает следующим образом.

Подвижные массы 1 и 9 приводятся в принудительные колебания на резонансной частоте в противоположных направлениях с массами 6 и 10. При отсутствии внешней угловой скорости, перпендикулярной к плоскости подвижных масс, кориолисова сила не возникает, и массы перемещаются только по осям х и у. Зазоры 5 и 8 между подвижными массами не изменяются.

При действии внешней угловой скорости на каждую подвижную массу начинают действовать кориолисовы силы, поворачивающие подвижные массы в соответствии с направлением, например, показанным на фиг.1. При этом зазор 5 уменьшается, а зазор 8 увеличивается, это выявляется далее преобразователем перемещений.

Источники информации

1. Малов В.В. Пьезорезонансные датчики. М.: Энергоатомиздат, 1989, 270 с.

2. Патент США №5952572, опубликован 14.09.1999 г., МКИ G 01 P 9/00, НКИ 73/504.04 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА | 2005 |

|

RU2301969C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА | 2002 |

|

RU2222780C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА | 2009 |

|

RU2423668C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 2010 |

|

RU2485444C2 |

| Интегральный микромеханический гироскоп | 2021 |

|

RU2778622C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДАТЧИКА УГЛОВОЙ СКОРОСТИ | 2008 |

|

RU2379630C1 |

| Чувствительный элемент микромеханического гироскопа | 2022 |

|

RU2807466C1 |

| КАМЕРТОННЫЙ МИКРОГИРОСКОП | 2014 |

|

RU2580871C1 |

| ЭЛЕКТРОДНАЯ СТРУКТУРА ДЛЯ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА И МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП НА ЕЕ ОСНОВЕ | 2006 |

|

RU2320962C1 |

| МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП | 2010 |

|

RU2447403C1 |

Изобретение может применяться в интегральных гироскопах, использующих вибрирующие массы. Датчик содержит основание 1, четыре подвижные массы 1, 6, 9 и 10, Г-образные балки для подвеса подвижных масс и центральную площадку 7, к которой крепятся балки. Каждая подвижная масса подвешена на двух балках, а центральная площадка 7 жестко соединена с основанием. Все колебания системы совершаются только в одной плоскости. Техническим результатом является повышение добротности колебательной системы прибора и повышение за счет этого точности, а также упрощение настройки прибора. 2 ил.

Микромеханический датчик угловой скорости, содержащий основание, четыре подвижные массы, имеющие две параллельные плоские поверхности, балки для подвеса подвижных масс и центральную площадку, к которой присоединены балки, отличающийся тем, что балки имеют Г-образную форму и каждая подвижная масса подвешена на двух балках, а центральная площадка жестко соединена с основанием.

| US 5952572 А, 14.09.1999.RU 2110768 С1, 10.05.1998.US 5894090 А, 13.04.1999.US 6308567 В1, 30.10.2001.US 6101878 А, 15.08.2000. |

Авторы

Даты

2004-08-20—Публикация

2003-03-21—Подача