Изобретение относится к измерительной технике и может применяться для создания микромеханических поворотно-чувствительных устройств с колеблющимися массами, измеряющих скорость вращения с помощью гироскопического эффекта.

Известен вибрационный гироскоп [1], построенный на основе датчика угловой скорости, учитывающий значение кориолисовой силы.

Недостатком такого устройства является влияние перекрестных связей по всем направлениям, т.к. чувствительный элемент выполнен в виде трезубца, элементы которого являются балками и деформируются при отсутствии полезного сигнала под воздействием перекрестных ускорений.

Известен также микромеханический гироскоп [2], который содержит чувствительный элемент, выполненный в виде сосредоточенной массы, подвешенной с помощью двухрамочной системы упругих подвесов, причем подвесы внешней и внутренней рамок расположены под углом 90° друг к другу, силовой электростатический преобразователь, сообщающий внешней рамке угловые колебательные движения относительно подвесов, емкостной преобразователь перемещений, выявляющий движения внутренней рамки под действием кориолисовых сил, возникающих в результате воздействия на внутреннюю рамку двух движений: радиальных перемещений и измеряемой угловой скорости.

Роль гирочувствительного узла выполняет внутренняя рамка, совмещенная с сосредоточенной массой, а роль мотора выполняет внешняя рамка, приводимая в принудительные колебательные движения электростатическим преобразователем силы. Осью чувствительности является линия, проходящая через подвесы внутренней рамки. При наличии угловой скорости колебательные движения от внешней рамки передаются внутренней. Частота колебаний внутренней рамки совпадает с частотой внешней рамки, а амплитуда является пропорциональной величине угловой скорости. Выявление колебаний внутренней рамки осуществляется емкостным преобразователем перемещений. Для получения оптимальной чувствительности резонансную частоту внутренней рамки настраивают на частоту внешней.

Недостатком известного устройства является влияние перекрестных составляющих угловой скорости и ускорений на точность измерений по оси чувствительности.

Наиболее близким к заявляемому является микрогироскоп [3], содержащий корпусную монокремниевую пластину, в которой выполнены первая и вторая чувствительные массы, прямоугольные в плане, подвешенные с помощью четырех упругих растяжек каждая, вытравленных за одно целое с массами, с обеих сторон корпусной монокремниевой пластины жестко присоединены неподвижные обкладки из непроводящего материала, на неподвижных обкладках против первой и второй чувствительных масс выполнены силовые проводящие электроды, также прямоугольные в плане, одними концами упруги растяжки присоединены к чувствительным массам, а вторыми концами жестко соединены с консолями крестовины, центральная ось которой соединена с помощью двух торсионов с корпусной монокремниевой пластиной.

Прототип имеет недостаток в том, что устройство имеет низкую чувствительность, поскольку как единое целое чувствительные массы вытравлены из того же монокремния, при этом величина массы для увеличенной чувствительности является недостаточной. Увеличение геометрических размеров массы сводит на нет преимущества интегрального исполнения. Возможно увеличение массы нанесением на него материала с большей плотностью, чем у кремния, но это приводит к температурным погрешностям так, как при изменениях температуры в составных конструкциях изменяются зазоры не так, как в монолитных. В данном случае также теряются преимущества интегрального исполнения.

Предлагаемым изобретением решается задача повышения чувствительности микромеханического гироскопа за счет увеличения массы при тех же геометрических размерах созданием пористости в теле чувствительных масс и заполнение этих пор материалами с большой плотностью, например медью. Характерной чертой пористого кремния является большая суммарная площадь его внутренней поверхности. В зависимости от величины пористости и геометрии пор она может составлять для макропористого кремния от 10 до 100 м2/см3, для микропористого от 100 до 300 м2/см3 и для нанопористого от 300 до 800 м2/см3. Соответственно пористость по объему может составлять от 0 до 100%.

Для достижения этого технического результата в камертонный микрогироскоп, выполненный по МЭМС технологии, содержащий корпусную монокремниевую пластину, в которой с помощью ионно-плазменного травления выполнены первая и вторая чувствительные массы, прямоугольные в плане, каждая чувствительная масса подвешена с помощью четырех упругих растяжек на консолях, жестко укрепленных на центральной балке крестовины, вытравленных вместе за одно целое, с обеих сторон корпусной монокремниевой пластины жестко присоединены неподвижные обкладки из непроводящего материала, например из непроводящего кремния или стекла, на неподвижных обкладках против первой и второй чувствительных масс выполнены силовые проводящие , также прямоугольные в плане (они же являются электродами датчиков перемещений), центральная ось крестовины соединена с помощью двух торсионов с корпусной монокремниевой пластиной, с боковых сторон чувствительных масс на неподвижных обкладках размещены проводящие электроды с зазором порядка десятков микрометров для возбуждения принудительных колебаний чувствительны масс, к которым подводится переменное напряжение от возбуждающего генератора, усилитель обратной связи своими входами подключен к чувствительным массам, а выход подключен через синхронный детектор, фильтр нижних частот, резистивный линеаризатор и ключевое устройство к неподвижным электродам емкостей C1 и С2, в предлагаемом устройстве поверхности силовых электродов, а также поверхности чувствительных масс выполнены пористыми, с пористостью, равной 50% и более, в свою очередь поры заполнены проводящим материалом, например медью, с внешней стороны пористый материал защищен диоксидом кремния.

Признаками, отличающими предлагаемый камертонный микрогироскоп от известного прототипа, являются особое выполнение поверхностей подвижного и неподвижных электродов из пористого кремния и заполнение пор проводящим материалом с большей плотностью, например медью.

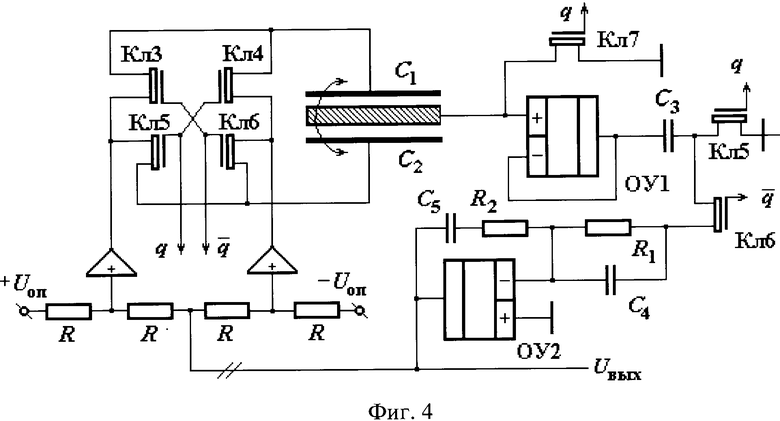

Предлагаемый кремниевый микрогироскоп иллюстрируется чертежами, представленными на фиг. 1-4. Микромеханический чувствительный элемент приведен на фиг. 1. Состоит чувствительный элемент из корпусной монокремниевой пластины 1. В корпусной монокремниевой пластине с помощью ионно-плазменного травления выполнена крестовина с центральной балкой 2, на которой жестко укреплены четыре одинаковые консоли 3. На консолях подвешены две одинаковые прямоугольные в плане первая и вторая чувствительные массы 4 и 5 с помощью упругих подвесов 6. Упругие подвесы 6 чувствительных масс 4 и 5 работают на изгиб. Растяжки имеют форму плоских пружин, сечения которых представляют собой вытянутый шестигранник, установленный длинной стороной вдоль оси z. Это позволяет чувствительным массам свободно перемещаться только вдоль оси х.

Чувствительные массы 4 и 5 приводятся в противофазные вынужденные колебания по оси x электростатическим преобразователем с боковыми проводящими электродами 7. Конструкция крестовины вместе с чувствительными массами подвешена на упругих торсионах 8, работающих на кручение, к корпусной монокремниевой пластине. Чувствительные массы вместе с заполнением пор являются проводящими. Для возбуждения принудительных колебаний чувствительных масс вдоль оси x имеются боковые проводящие электроды 7. На корпусной монокремниевой пластине 1 выполнены выступы 9 для крепления к корпусу прибора.

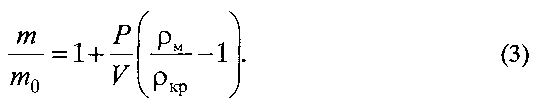

На фиг. 2 приведен чувствительный элемент камертонного микрогироскопа в сборе с неподвижными обкладками 10, на которых выполнены проводящие электроды 11 для возбуждения принудительных колебаний подвижных электродов 12. Чувствительные массы 4 и 5 являются одновременно подвижными электродами 12. Упругие торсионы 8, на которых подвешена крестовина с чувствительными массами, работают на кручение.

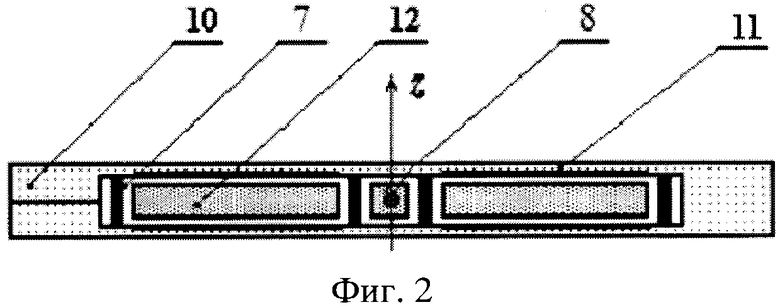

На фиг. 3 приведен автогенератор для возбуждения принудительных колебаний чувствительных масс вдоль оси x. Частота генератора стабилизирована кварцем. Вывод схемы генератора дополнен счетным триггером для выравнивания длительностей прямого и инверсного сигналов.

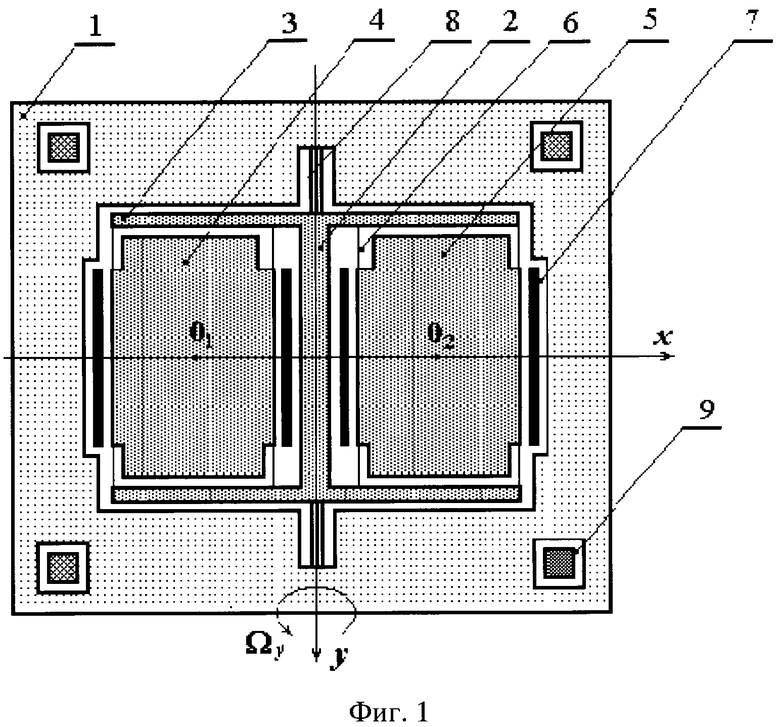

На фиг. 4 приведена электрическая схема камертонного микрогироскопа включающего в свой состав: ключевую схему Кл1-Кл4 для преобразования постоянных опорных напряжений +Uоп и -Uоп в переменное напряжение для питания емкостей С1 и С2 датчиков перемещения. Эти же емкости одновременно относятся и к силовым датчикам. Электроды емкостей С1 и С2 выполнены на неподвижных обкладках чувствительного элемента. К общему электроду емкостей С1 и С2, который является подвижным, подключен вход масштабного усилителя ОУ1 и одновременно ключ Кл7 для осуществления обратной связи. С выходом масштабного усилителя соединен синхронный детектор (ключи Кл5 и Кл6). Далее к синхронному детектору подключен фильтр нижних частот (ОУ2 и цепь R2-С4). На основе цепи из четырех одинаковых резисторов R выполнен линеаризующий сумматор, в среднюю точку которого подключен выход фильтра нижних частот. Работа заявляемого устройства осуществляется следующим образом. На боковые проводящие электроды 8 (фиг. 1) подается стабильное по частоте и амплитуде переменное напряжение, которое приводит в противофазные вынужденные колебания по оси x чувствительные массы 4 и 5. При одновременном действии на чувствительные массы 4 и 5 угловых движений по оси z чувствительные массы испытывают действие кориолисовых сил. Поскольку чувствительные массы 4 и 5, равные по величине ,совершают равные по модулю линейные скорости, но противоположные по направлению, то кориолисовы силы также равны, но противоположно направлены. Пара сил, приложенных к центрам тяжести чувствительных масс 4 и 5, стремится повернуть крестовину, на которой подвешены чувствительные массы относительно оси z, деформируя упругие торсионы 8 в соответствии с направлением угловой скорости

При перемещениях чувствительных масс дифференциально изменяются емкости С1 и С2 (см. фиг. 4). В свою очередь емкости С1 и С2 являются измерительными емкостями датчика перемещений и одновременно емкостями силового преобразователя обратной связи. Емкости С1 и С2 составляют два плеча моста. Измерительной диагональю моста является цепь между общей точкой последовательно включенных емкостей С1 и С2 средней точкой источников питания +Uоп и -Uоп. Частота напряжения, питающего емкостный мост стабилизирована кварцем и выбрана равной собственной частоте колебаний системы чувствительных масс с подвесами. Каждый период частоты напряжения питания разделен на два полупериода. В первый полупериод электрическая схема выполняет функции датчика перемещений, а во второй полупериод - функции датчика силовой отработки. В первый полупериод ключ Кл7 заперт, а электрическая схема работает в режиме обработки перемещения чувствительных масс. В начале второго полупериода ключ Кл7 отпирается и емкостях C1 и С2 сохраняются напряжения, достигнутые в первый полупериод. Далее за счет разницы напряжений между электродами емкостей С1 и С2 начинается силовое воздействие на подвижные чувствительные массы, которое стремится возвратить чувствительные массы в исходное положение.

Оценим степень повышения чувствительности камертонного микрогироскопа в режиме измерения угловой скорости за счет повышения величины чувствительной массы. Момент от кориолисовых сил, приложенных к чувствительным массам, составляет:

m0 - значение чувствительной массы из кремния без пор;  - линейная скорость чувствительной массы вдоль оси х; l - плечо пары сил, приложенных центрам тяжести первой и второй чувствительных масс; Ω - измеряемая угловая скорость.

- линейная скорость чувствительной массы вдоль оси х; l - плечо пары сил, приложенных центрам тяжести первой и второй чувствительных масс; Ω - измеряемая угловая скорость.

Из формулы (1) видно, что момент от кориолисовых сил прямо пропорционален величине чувствительной массы.

Для пористого кремния с заполнением пор материалом с большей плотностью по сравнению с кремнием величина массы может быть подсчитана по следующей формуле:

m - масса пористого материала с заполнением пор медью; ρкр - плотность кремния; V - полный объем чувствительной массы; Р - объем пор; ρм - плотность материала заполнения.

Отношение масс характеризует степень повышения чувствительности камертонного микрогироскопа и составляет:

При пористости кремния, например, в 50% чувствительность камертонного микрогироскопа возрастает 2,43 раза. Этим цель изобретения достигнута.

Источники информации:

1. Былинкин С.Ф., Вавилов В.Д., Миронов С.Г. Микромеханический гироскоп, Патент РФ №2209394, 7 G01C 19/56, Бюл. №21, 27.07.2003.

2. Северов Л.А. и др. «Микромеханические гироскопы: конструкции, характеристики, технологии, пути развития.» Известия ВУЗОВ. Приборостроение. 1998. Т. 41. №1-2, стр. 57-73.

3. Вавилов В.Д. Микроэлектромеханические системы. Монография. НГТУ. Н. Новгород. 2014, стр. 630.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОГИРОСКОП ПРОФЕССОРА ВАВИЛОВА | 2012 |

|

RU2490592C1 |

| МИКРОСИСТЕМНЫЙ ГИРОСКОП | 2011 |

|

RU2466354C1 |

| МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП | 2001 |

|

RU2209394C2 |

| МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП | 2009 |

|

RU2400708C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОСИСТЕМНОГО ГИРОСКОПА | 2014 |

|

RU2556334C1 |

| МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП | 2006 |

|

RU2315265C1 |

| МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЙ ДАТЧИК МАГНИТНОГО ПОЛЯ | 2012 |

|

RU2490754C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ГИРОСКОПА | 2009 |

|

RU2423668C1 |

| ИНЕРЦИАЛЬНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2573616C1 |

| Микромеханический акселерометр с низкой чувствительностью к термомеханическим воздействиям | 2020 |

|

RU2746762C1 |

Изобретение относится к микросистемным гироскопам камертонного типа. Предложенный камертонный микрогироскоп содержит корпусную монокремниевую пластину и две чувствительные массы, каждая из которых подвешена с помощью упругих растяжек на консолях, которые, в свою очередь, жестко закреплены на центральной балке. На неподвижных обкладках микрогироскопа выполнены проводящие электроды. Поверхности указанных проводящих электродов, а также поверхности чувствительных масс выполнены пористыми. Причем поры заполнены проводящим материалом, значение плотности которого превышает значение плотности пористого материала. Техническим результатом изобретения является повышение чувствительности микромеханического гироскопа. 4 ил.

Камертонный микрогироскоп, выполненный по МЭМС технологии, содержащий корпусную монокремниевую пластину, в которой с помощью ионно-плазменного травления выполнены первая и вторая чувствительные массы, прямоугольные в плане, каждая чувствительная масса подвешена с помощью четырех упругих растяжек на консолях, жестко укрепленных на центральной балке крестовины, вытравленных вместе за одно целое, с обеих сторон корпусной монокремниевой пластины жестко присоединены неподвижные обкладки из непроводящего материала, например, из непроводящего кремния или стекла, на неподвижных обкладках против первой и второй чувствительных масс выполнены силовые проводящие электроды, также прямоугольные в плане (они же являются электродами датчиков перемещений), центральная ось крестовины соединена с помощью двух торсионов с корпусной монокремниевой пластиной, с боковых сторон чувствительных масс на неподвижных обкладках размещены проводящие электроды с зазором порядка десятков микрометров для возбуждения принудительных колебаний чувствительны масс, к которым подводится переменное напряжение от возбуждающего генератора, усилитель обратной связи своими входами подключен к чувствительным массам, а выход подключен через синхронный детектор, фильтр нижних частот, резистивный линеаризатор и ключевое устройство - к неподвижным электродам емкостей С1 и С2, отличающийся тем, что поверхности силовых электродов, а также поверхности чувствительных масс выполнены пористыми, с пористостью, равной 50% и более, в свою очередь поры заполнены проводящим материалом с большей плотностью, например медью, с внешней стороны пористый материал защищен диоксидом кремния.

| МИКРОСИСТЕМНЫЙ ГИРОСКОП | 2011 |

|

RU2466354C1 |

| KR 1020100109456 A 08.10.2010 | |||

| US 20120234093 A1 20.09.2012 | |||

| МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП | 2008 |

|

RU2400706C2 |

| МИКРОГИРОСКОП ПРОФЕССОРА ВАВИЛОВА | 2012 |

|

RU2490592C1 |

Авторы

Даты

2016-04-10—Публикация

2014-11-20—Подача