Настоящее изобретение относится к способу получения аминогуанидин-бикарбоната. Предметом изобретения является также аминогуанидин-бикарбонат с особыми свойствами.

Получение аминогуанидин-бикарбоната (АГБ) взаимодействием водного раствора цианамида с гидразином с последующим добавлением СО2 является известным. Поскольку введение цианамида в контакт с гидразином в щелочной среде приводит также к димеризации цианамида, для того чтобы достичь приемлемого выхода аминогуанидин-бикарбоната, необходимо использовать большой избыток цианамида.

Так, в патенте DD 689191 для получения выхода аминогуанидин-бикарбоната 80% (в расчете на использованный гидразин) по истечении 60 ч реакции рекомендуется работать со 100%-ным избытком цианамида (т.е. молярным отношением цианамид/гидразин равным 2/1). Выход АГБ приблизительно 90% может быть достигнут через 27 ч проведения реакции, если использовать концентрированные растворы цианамида и гидразина при 100%-ном избытке цианамида (DD 730331).

Поскольку цианамид является очень дорогим продуктом, попытки снизить его избыток стали предметом многочисленных работ.

В частности, в патенте SU 981314 предлагается молярное отношение цианамид/гидразин от 1,25 до 1,8. Указывается, что выход АГБ 95% (в расчете на гидразин) получают при молярном отношении цианамид/гидразин равном 1,8. В патенте также сообщается, что при молярных отношениях 1,5 и 1,25 выходы снижаются до 90 и 85% соответственно.

Такая же тенденция наблюдалась и другими авторами. Так, отмечалось падение выхода на 12 пунктов при уменьшении молярного отношения цианамид/гидразин от 1,2 до 1 (JD 249009).

В целом специальная литература рекомендует специалистам для получения повышенного выхода аминогуанидин-бикарбоната работать с избытком цианамида.

Фирма-заявитель разработала способ получения кристаллов аминогуанидин-бикарбоната исходя из цианамида и гидразина и неожиданным образом обнаружила, что при работе с небольшим дефицитом цианамида по отношению к его стехиометрическому количеству выходы АГБ столь же высоки, а иногда и выше, по сравнению с выходами, достигаемыми в процессах с большим избытком цианамида.

Согласно настоящему изобретению, способ состоит во взаимодействии водного раствора цианамида с водным раствором гидразингидрата в присутствии CO2, отличающимся тем, что работа ведется с небольшим дефицитом цианамида по отношению к стехиометрии при молярном отношении цианамид/гидразин от 0,80 до 0,99 и предпочтительно от 0,85 до 0,95.

рН реакционной среды, как правило, лежит в пределах от 6,5 до 8 и преимущественно между 7 и 7,3. рН может быть откорректирован любым подходящим способом и, в частности, с помощью СO2.

Концентрация водных растворов может варьировать в широких пределах. Чаще всего предпочтительно использование водного раствора цианамида с концентрацией от 15 до 50 мас.%. Предпочтительная концентрация гидразина в его водном растворе составляет от 15 до 64 мас.%.

Температура реакционной среды, как правило, варьирует от 35 до 70°С. Температура в пределах от 40 до 50°С приводит к получению аминогуанидин-бикарбоната, обладающего структурой и специфическими свойствами, представляющими очень высокую коммерческую ценность.

Один из вариантов осуществления состоит в коррекции с помощью СO2 (углекислого газа) рН раствора аминогуанидин-бикарбоната до желаемого значения с последующим введением водного раствора цианамида после того, как температура раствора гидразина доведена до значения приблизительно на несколько градусов ниже значения температуры, выбранного для реакции.

Во время введения или приливания раствора цианамида и в течение всего времени реакции рН реакционной среды поддерживают на желаемом уровне с помощью СО2.

Другой вариант осуществления состоит в одновременном добавлении водного раствора гидразингидрата и углекислого газа к водному раствору цианамида, температура которого предварительно доводится до значения, примерно, на несколько градусов ниже значения температуры, выбранного для реакции.

Вне зависимости от способа осуществления общее время реакции, как правило, составляет от 6 до 15 и предпочтительно от 7 до 10 ч. Время приливания цианамида или гидразикгидрата, как правило, составляет от 1 до 3 ч и предпочтительно близко к 2 ч.

По завершении реакции реакционную среду охлаждают до комнатной температуры и полученный таким образом аминогуанидин-бикарбонат отжимают или отфильтровывают и при необходимости сушат.

При использовании способа по изобретению получают выходы выше 90 и преимущественно выше 95%, причем чистота продукта превышает 99%, а в некоторых случаях даже 99,5%.

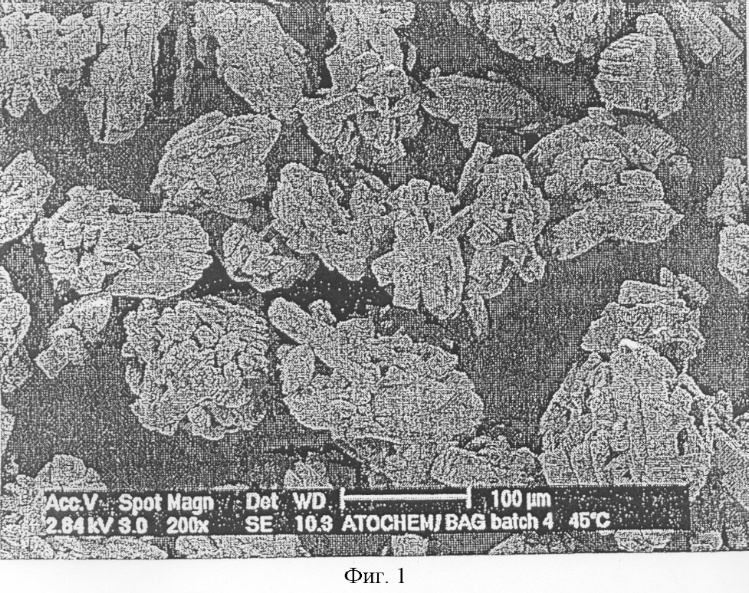

Предметом настоящего изобретения являются также кристаллы аминогуанидин-бикарбоната с особыми структурой и специфическими свойствами. Они характеризуются тем, что имеют форму квазисферических агломератов со средним диаметром от 80 до 500 μм. Преимущественный диаметр агломерата составляет от 100 до 250 μм. Средний диаметр определяют с помощью лазерной гранулометрии.

Аминогуанидин-бикарбонат по изобретению имеет кроме того то преимущество, что он легко отделяется от реакционной среды с помощью любого известного способа, например фильтрацией или отжимом и сушкой, отличаясь при этом пластинчатой формой кристаллов.

Экспериментальная часть

Пример 1

В 1-литровый реактор загружают при комнатной температуре 110,9 г гидразингидрата 99,2%-ной чистоты (2,2 моль) и 300 г деминерализованной воды. рН водного раствора близок к 11. Далее через водный раствор в течение 1 ч барботируют углекислый газ, что составляет 58 г или 1,3 моль CO2, до достижения рН, близкого к 7, поддерживая в течение этого периода температуру, близкую к 40°С.

Вслед за этим в течение приблизительно 2 ч приливают 171,4 г 49%-ного водного раствора цианамида (2 моль), не прекращая взод СO2, так, чтобы поддерживать рН водной среды близким к 7. Во время приливания температуру среды поднимают до 45°С и поддерживают эту температуру в течение 8 ч, корректируя рН малыми добавками CO2 до значения близкого к 7.

Общее количество добавленного СO2 составляет 104 г, т.е. 2,36 моль.

В конце реакции реакционной среде дают охладиться до комнатной температуры, после чего среду фильтруют, промывают кристаллы АГБ с помощью 250 мл воды и, наконец, сушат их в вакууме при температуре от 35 до 40°С.

После сушки получают 260 г кристаллов с чистотой 99,7%, определенной количественным анализом с хлорной кислотой. Выход неочищенного продукта в расчете на цианамид составляет 95,6%.

Полученные кристаллы имеют форму квазисферических агломератов (фиг.1, фото, выполненное сканирующей электронной микроскопией).

Пример 2

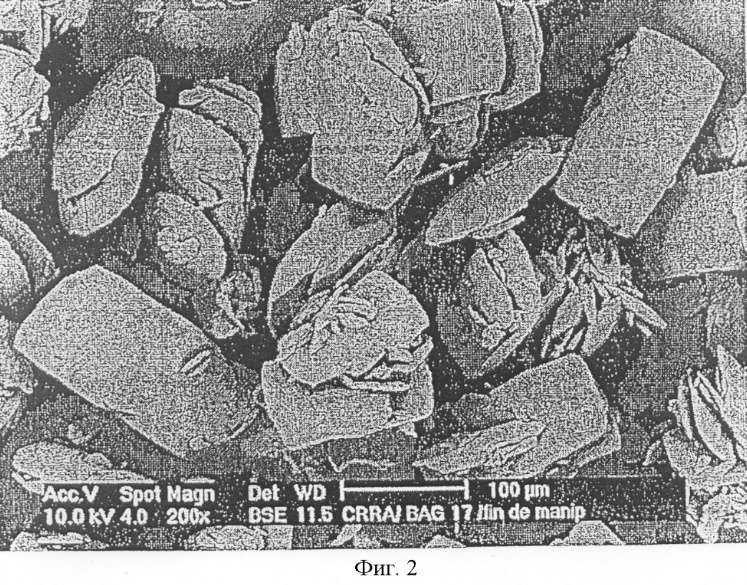

Повторяют последовательность операций, описанную в примере 1, за исключением того, что водный раствор гидразингидрата нагревают не до 40°С, а до 55°С, и что при добавлении цианамида температуру реакционной среды доводят до 65°С и поддерживают эту температуру в течение 4 ч.

После сушки получают 261,1 г кристаллов в форме пластинок (фиг.2) с чистотой 99,6%. Выход неочищенного продукта в расчете на цианамид составляет 96%.

Пример 3

Воспроизводят пример 1 в промышленном масштабе, используя реактор объемом 15 м3.

После отжима в течение 20 мин степень влажности агломератов составляет только 7%. В конце отжима агломераты являются квазисферическими типа агломератов из примера 1 с узким гранулеметрическим распределением при отсутствии мелких частиц - менее 40 μм в диаметре.

Пример 4

Повторяют пример 2 в промышленном масштабе, используя реактор объемом 15 м3.

После 3 ч отжима степень влажности пластинок составляет 20%, а в конце отжима средний диаметр пластинок составляет 70 μм с очень широким гранулометрическим распределением, причем 20% частиц имеет диаметр менее 20 μм.

Пример 5

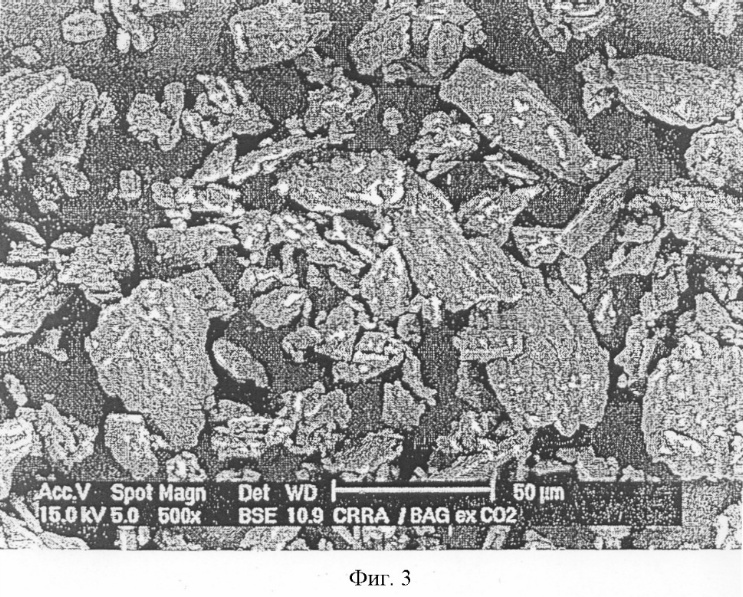

Повторяют последовательность операций, описанную в примере 1, за исключением продолжительности приливания цианамида, которое равно 5 ч вместо 2 ч, и продолжительности реакции после приливания, которая уменьшена с 8 до 5 ч.

Выход, так же как и чистота полученных кристаллов АГБ, соответствует выходу и чистоте в примере 1. Напротив, форма кристаллов является скорее пластинчатой (фиг.3), а продолжительность отжима более значительная.

Пример 6

В 1-литровый реактор загружают при комнатной температуре 171,4 г 49%-ного водного раствора цианамида (2 моль) и 300 г воды. рН водного раствора близок к 5. Доводят температуру раствора до 40°С и затем добавляют в течение 2 час одновременно 110,9 г 99,2%-ного гидразингидрата (2,2 моль) и 75 г (1,7 моль) СO2 для поддержания рН около 7. Общее количество добавленного CO2 составляет 94,5 г (2,15 моль).

После этого реакционной среде дают охладиться до комнатной температуры, фильтруют и промывают АГБ с помощью 250 мл воды. Наконец, продукт сушат в вакууме при температуре в пределах от 35 до 40°С.

После сушки получают 259 г агломератов АГБ как в примере 1 с чистотой 99,6%.

Выход неочищенного аминогуанидин-бикарбоната в расчете на цианамид составляет 95,2%.

Пример 7

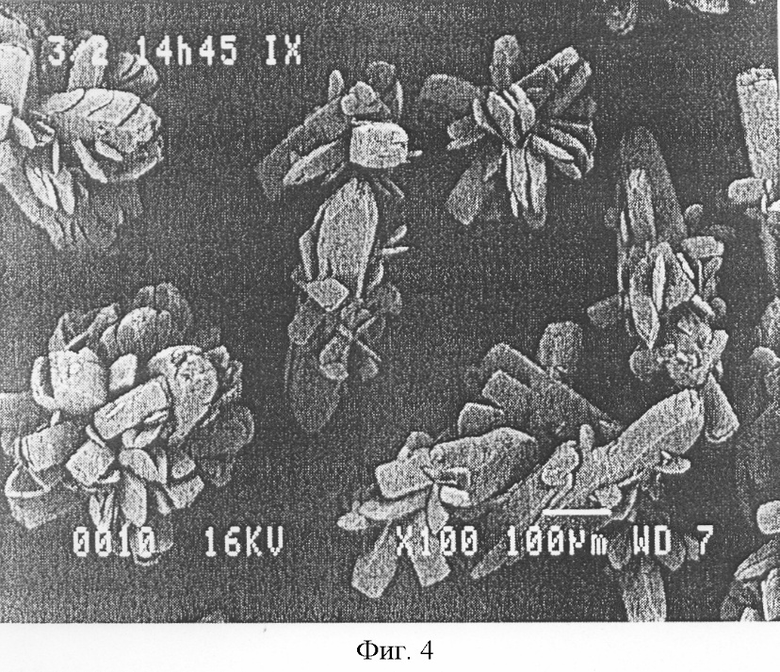

Способ осуществляют в промышленном масштабе, используя реактор емкостью 15 м.

Вводят в избытке гидразингидрат, после чего в течение приблизительно 2 ч добавляют раствор цианамида.

В процессе добавления температуру среды повышают до 40°С, затем до 48°С и поддерживают на этом уровне в течение 6 ч.

По окончании реакции среде дают остыть до комнаткой температуры и отфильтровывают кристаллы АГБ. Получают 5 тонн квазисферических агломератов кристаллов АГБ (фиг.4,фото,выполненное сканирующей электронной микроскопией) с узким гранулометрическим распределением, определенным с помощью лазерной гранулометрии.

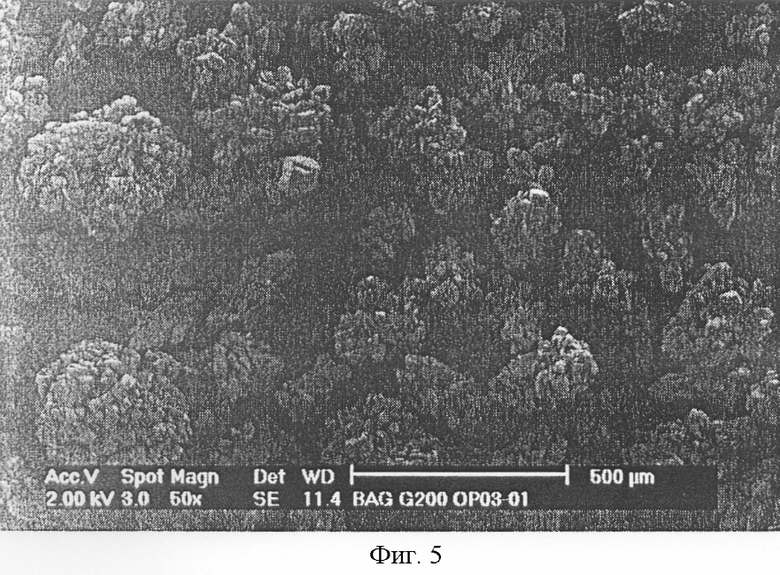

В другом опыте с использованием того же реактора получали кристаллы в форме квазисферических агломератов со средним диаметром более 300 μм (фиг.5,фото).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бикарбоната аминогуанидина | 1981 |

|

SU981314A1 |

| Способ получения 3-амино-5-метилмеркапто-1,2,4-триазола | 1981 |

|

SU1002291A1 |

| Способ получения 1-(4-метил-6окси-2-пиримидинил)-3-метилпиразолин-5-она | 1972 |

|

SU535907A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ПИРАЗОЛА | 1998 |

|

RU2192418C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИДОВ И ЙОДИДОБ- РУБИДИЯ И ЦЕЗИЯ | 1965 |

|

SU169081A1 |

| Способ получения 1-R-индол-3-илсульфанилацетатов (2-гидроксиэтил)аммония | 2016 |

|

RU2642778C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 1998 |

|

RU2211211C2 |

| Способ получения диформилгидразина | 1979 |

|

SU891649A2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРАЗОЛА И ЕГО ПРОИЗВОДНЫХ | 1994 |

|

RU2130930C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНОВЫХ ПРОИЗВОДНЫХ И 3-МЕТИЛ-7-НИТРО-3Н-ИЗОБЕНЗОФУРАН-1-ОН | 2001 |

|

RU2270186C2 |

Изобретение относится к способу получения кристаллов аминогуанидин-бикарбоната взаимодействием водного раствора цианамида и водного раствора гидразингидрата в присутствии СО2, причем процесс проводят с небольшим дефицитом цианамида по отношению к его стехиометрическому количеству при молярном отношении цианамид/гидразин от 0,8 до 0,99. Также описаны кристаллы аминогуанидин-бикарбоната в форме квазисферических агломератов со средним диаметром в пределах от 80 до 500 μм. Технический результат – повышение выхода целевого продукта и получение кристаллов аминогуанидин-бикарбоната, обладающих структурой и специфическими свойствами, представляющими высокую коммерческую ценность. 5 ил.

| Трансляция, предназначенная для телефонирования быстропеременными токами | 1921 |

|

SU249A1 |

Авторы

Даты

2004-08-27—Публикация

2000-06-08—Подача