Изобретение относится к металлургии, а именно к термической обработке сталей, и может быть использовано при производстве проката и изготовлении инструмента с целью исправления брака по карбидной сетке.

Цель изобретения - повышение однородности распределения карбидов и уменьшение карбидной сетки.

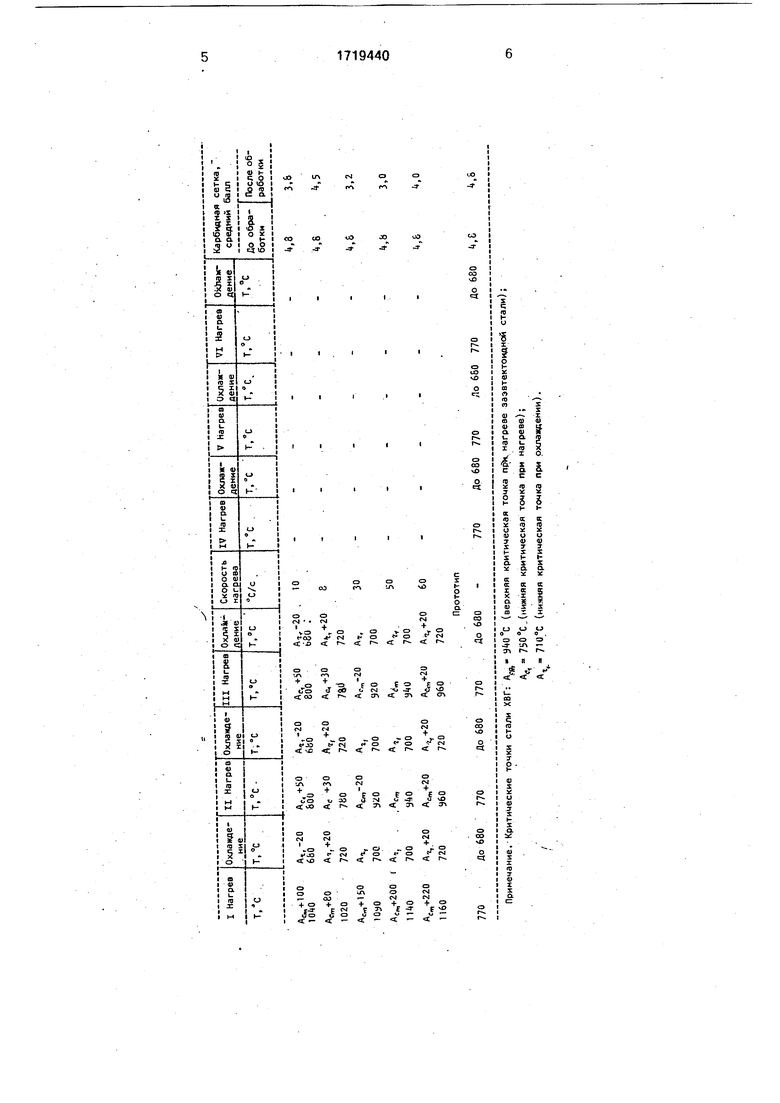

Пример. Обработке подвергали прутки из стали ХВГ диаметром 25 мм. Прутки нагревали в проходной индукционной печи до (1040-1140)°С, т.е. АС 000-200)°С, охлаждали до температуры (20-710)°С, т.е. ниже Aty, затем проводили термоциклирование путем нагрева до (850-940)°С АС1 + 50°С) - А и охлаждали до (20-710)°С (ниже Ар,). Количество циклов 2-3. Нагрев во всех случаях осуществляли со скоростью (10- 50)°С/с.

Нагрев стали до температуры в пределах (Аст + 100°С) - (Асгр + 200°С)-обеспечива- ет ускоренное растворение сложных карбидов в легированных сталях типа ШХ15, ШХ15СГ, ХВГ,.но благодаря кратковременности не приводит к резкому росту аустенитного зерна. При нагреве ниже Ает + 100°С эффект обработки значительно снижается и практически не достигается в случаях грубой монолитной карбидной сетки, обусловленной ликвационными явлениями (в карбидных полосах).

Нагрев до температур выше ACws + 200°С связан с ростом зерна, резким усилением процессов образования окалины, ее оплавления, расплавления карбидной фазы, огрубления карбидов.

О

Ьь

4 О

Последующее цитирование с нагревом в интервале (Ас, + 50°С) - ACfW и охлаждением ниже АГ1 способствует дальнейшему уменьшению величины карбидов, а многократная перекристаллизация - их равномерному распределению благодаря увеличению общей протяженности границ зерен. Нагрев до температур ниже (Ас№ + 50°С) снижает эффект обработки однако для случаев тонкой разбитой сетки также может применяться, снижая балл карбидной сетки на 0,5. Снижение эффекта улучшения распределения карбидов наблюдается и с повышением температур (выше Acw ) за счет вторичного выделения карбидной сетки и огрубления зерна.

Установленные и предлагаемые пределы температур при первом и последующих нагревах дают желаемый эффект при использовании скоростей нагрева 10-50°С/с, достигаемых, например, при использовании внутренних источников тепла - ЭКН и ТВЧ.

При медленном нагреве (10°С/с) требуется корректировка температурных параметров всей рассматриваемой термообработки, При этом весь процесс обработки удлиняется, становится нетехнологичным, требует применения специальных мер для предотвращения порчи поверхности.

Для нагрева со скоростью более 50°С/с практически отсутствует оборудование для сквозного нагрева проката.

Результаты испытаний после обработки стали ХВГ по предлагаемому способу приведены в таблице, где также указан средний балл карбидной сетки после обработки по

известному способу (6-кратное термоцикли- рование путем нагрева до 770°С, охлаждение до 68С °С, окончательное охлаждение на воздухе.

Как видно из приведенных данных,

предлагаемый способ позволяет снизить средний балл карбидной сетки с 4,8 до 3,0-3,8, Обработка по известному способу практически не изменяет средний балл карбидной сетки.

Таким образом, обработка согласно

предлагаемому способу приводит к повышению однородности распределения карбидов и снижает карбидную сетку заэвтектоидных

сталей.

Формула изобретения Способ термической обработки легированных заэвтектоидных сталей, включающий многократный нагрев и охлаждение после каждого нагрева на воздухе, отличающийся тем, что, с целью повышения однородности распределения карбидов и уменьшения карбидной сетки, сталь сначала нагревают до температуры Аст + (100- 200)°С, затем циклируют путем нагрева до температуры (Ас, + 50) - А. и охлаждения до температуры ниже А, причем нагрев осуществляют со скоростью 10-50°С/с.

At 7Ю°С (нижняя критическая точка при охлаждении).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки заэвтектоидных сталей | 1980 |

|

SU881134A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОВАНЫХ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ ТИПА 150ХНМ | 2002 |

|

RU2235137C2 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

| Способ обработки заэвтектоидных легированных инструментальных сталей | 1980 |

|

SU985086A1 |

| Способ термической обработкизАэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU831809A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ ПРУТКОВ ИЗ ПОДШИПНИКОВОЙ СТАЛИ | 2006 |

|

RU2341340C2 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850698A1 |

| Способ производства подката из заэвтектоидных сталей в бунтах большой массы | 1989 |

|

SU1775195A1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

Изобретение относится к металлургии, а именно к термообработке сталей при изготовлении инструмента. Цель изобретения - уменьшение карбидной сетки. Способ включает нагрев да Аст (100-200)°С, охлаждение до температуры ниже Аг, термоциклирова- ние путем нагрева до (Ас, + 50°С) - А(р, и охлаждения до температуры ниже А(/, причем скорость нагрева составляет (10- 50)°С/с. Способ позволяет существенно снизить карбидную сетку и повысить однородность распределения карбидов.. 1 табл.

| Инструментальные стали: Справочник / Под ред А.П.Гуляева, К.М.Малинина | |||

| М.: Машиностроение, 1975, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Анашкин А.В., Белов А.В., Соколов А.А | |||

| Термическая обработка проволоки из углеродистой стали | |||

| - Металловедение и термическая обработка металлов, 1988, № 2, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-03-15—Публикация

1989-12-19—Подача