Изобретение относится к черной металлургии, а именно к получению высокопрочной листовой броневой стали, и предназначено для использования при изготовлении средств индивидуального бронирования (СИБ), а также может быть использовано для изготовления элементов закладного и навесного бронирования автомобилей, спецвагонов и других легкобронированных машин.

Задачей, на решение которой направлено изобретение, является повышение защитных характеристик средств индивидуального бронирования от поражения стрелковым оружием при одновременном снижении массы единицы площади защиты средств индивидуального бронирования.

Имеющиеся на сегодняшний день высокопрочные броневые листовые материалы не обеспечивают комплексную защиту от новых средств поражения, в частности от пули 7Н24 с твердосплавными сердечниками, от пули 7Н22 с термоупрочненными сердечниками и зарубежных пуль типа M193 со свинцовыми сердечниками и с высокой кинетической энергией.

Предлагаемая новая броневая листовая сталь обеспечивает повышение служебных свойств, а именно обеспечивает высокую пулестойкость и живучесть, изготовленных из нее средств индивидуального бронирования за счет выбора эффективной системы легирования в сочетании с узкими диапазонами содержания легирующих элементов, использования современных методов выплавки, переплава, ковочного передела и термообработки.

Аналогом изобретения является сталь по патенту SU 1700091 А1, (опубликованному 23.12.1991 г.) следующего состава, мас.%:

углерод 0,46-0,56

кремний 0,17-0,90

марганец 0,10-1,00

хром 2,80-5,00

никель 1,50-3,00

молибден 1,70-2,70

ванадий 0,25-0,35

железо остальное

Данная конструкционная сталь используется для изготовления упругих элементов, в частности торсионных валов, и обладает высоким уровнем механических свойств, в частности высоким сопротивлением срезу при кручении при статических нагрузках и высокой долговечностью при динамических нагрузках.

Однако броневые стали в отличие от конструкционных дополнительно должны обладать комплексом защитных баллистических свойств, которые при разработке конструкционных сталей не являются актуальными и не учитываются.

Наиболее близким аналогом изобретения является сталь для изготовления бронепреграды по п.5 формулы изобретения к патенту RU 2102688 С1, опубликованному 20.01.1998, которая содержит компоненты в следующем соотношении, мас.%:

углерод 0,42-0,56

кремний 0,17-0,90

марганец 0,10-1,00

хром 0,80-5,0

никель 0,9-3,0

молибден 0,20-2,70

ванадий 0,1-0,35

железо остальное,

при этом содержание серы и фосфора не превышает 0,020 мас.%.

Бронепреграда, выполненная с использованием указанной стали, обладает высокой стойкостью, которая достигается не только за счет свойств известной стали, но и за счет свойств конструкции бронепреграды.

В указанном прототипе интервалы содержания легирующих элементов в стали представлены в виде широких диапазонов, не обеспечивающих стабильность защитных свойств, что для броневой стали является существенным недостатком. Например, высокое содержание хрома (до 5 мас.%) ведет к увеличению доли первичных крупных карбидов, которые не растворяются при нагреве под закалку, что отрицательно влияет на прочность и баллистические свойства. Высокое содержание никеля в количестве до 3,0 мас.% не обеспечивает эффективного увеличения характеристик пластичности и ударной вязкости при требуемой прокаливаемости.

Требования к уровню служебных свойств средств индивидуального бронирования включают обеспечение их высокой живучести. Средства индивидуального бронирования должны выдерживать 3-5 выстрелов на кв. дм площади защиты без расколов. Для этого необходимо одновременное сочетание высоких прочностных и пластических свойств того материала, из которого они выполнены. Повышение пластичности при сохранении высокого уровня прочности и повышение сопротивления развитию трещины не может быть достигнуто без снижения содержания в стали неметаллических включений и без ограничения содержания серы, фосфора, и снижения содержание примесей и цветных металлов.

Задачей изобретения является устранение указанных выше недостатков.

Техническим результатом изобретения является повышение стабильности баллистических свойств, повышение пластичности при сохранении высокого уровня прочности броневой стали, а также повышение сопротивления развитию трещины.

Сущность изобретения заключается в том, что предложена броневая сталь, которая содержит углерод, кремний, марганец, хром, никель, молибден, ванадий, серу, фосфор, железо и неизбежные примеси. Дополнительно предложенная сталь содержит алюминий, при следующем соотношении компонентов в стали, мас.%:

углерод 0,46-0,54

кремний 0,17-0,37

марганец не более0,5

хром 2,80-3,20

никель 1,50-2,00

молибден 1,70-2,20

ванадий 0,25-0,35

алюминий 0,01-0,03

сера не более 0,012

фосфор не более 0,012

железо и неизбежные примеси остальное

Кроме того, в предложенной стали суммарное содержание примесей цветных металлов: сурьмы, мышьяка и олова, - ограничено и не превышает 0,02 мас.%.

Для достижения указанного выше технического результата в предложенной броневой стали верхнее содержание хрома снижено до 3,2%, т.к. более высокое содержание хрома ведет к увеличению доли первичных крупных карбидов, которые не растворяются при нагреве под закалку и приводят к снижению прочности и баллистических свойств, в частности к понижению сопротивления срезу пробки;

- установлено, что для сохранения высокого уровня прочности броневой стали содержание хрома в ней должно находиться в интервале 2,80-3,20 мас.%;

- верхнее содержание никеля ограничено величиной 2,0 мас.%, что вызвано с одной стороны тем фактом, что наиболее эффективное увеличение характеристик пластичности и ударной вязкости при обеспечении требуемой прокаливаемости наблюдается при содержании никеля до 2 мас.%. Повышение содержания никеля, с другой стороны, нецелесообразно из-за повышения себестоимости за счет введения дорогостоящего легирующего элемента. Установлено, что сочетание пластичности при сохранении высокого уровня прочности броневой стали является оптимальным при содержании никеля в количестве 1,5-2,0 мас.%.

Средства индивидуального бронирования наряду с пулестойкостью должны обладать еще и достаточно высоким уровнем живучести, что входит в перечень их служебных свойств. Средства индивидуального бронирования должны выдерживать 3-5 выстрелов на кв. дм площади бронезащиты без расколов. Повышение уровня живучести в заявленной стали достигается путем повышения пластичности при сохранении высокого уровня прочности и повышения сопротивления развитию трещины. Для этого в заявленной стали регламентировано содержание серы, фосфора, марганца и алюминия. Верхнее содержание серы ограничено величиной 0,012 мас.%, с целью уменьшения загрязненности стали сульфидными неметаллическими включениями.

Верхнее содержание марганца в заявленной стали ограничено величиной 0,5 мас.%, с целью уменьшения содержания в стали кислородосодержащих неметаллических включений.

Верхнее содержание алюминия в заявленной стали ограничено величиной 0,03 мас.%. Более высокое содержание алюминия в стали нежелательно, так как алюминий связывает кислород и азот, то есть способствует увеличению количества кислородосодержащих неметаллических включений и снижению количества упрочняющих карбонитридов в структуре стали. Введение алюминия в сталь способствует измельчению зерна, то есть положительно влияет на повышение стабильности ее свойств. Однако введение алюминия в количестве менее 0,01 мас.% не оказывает положительного влияния на формирование структуры стали, и наоборот, ведет к укрупнению зерна.

Верхнее содержание фосфора в стали ограничено пределом 0,012 мас.% для улучшения пластичности.

Содержание молибдена в интервале 1,7-2,2 мас.%, а также содержание ванадия в интервале 0,25-0,35 мас.% и кремния в интервале 0,17-0,37 мас.% соответствует стабильным показателям сочетания высокой пластичности при сохранении высокого уровня прочности броневой стали.

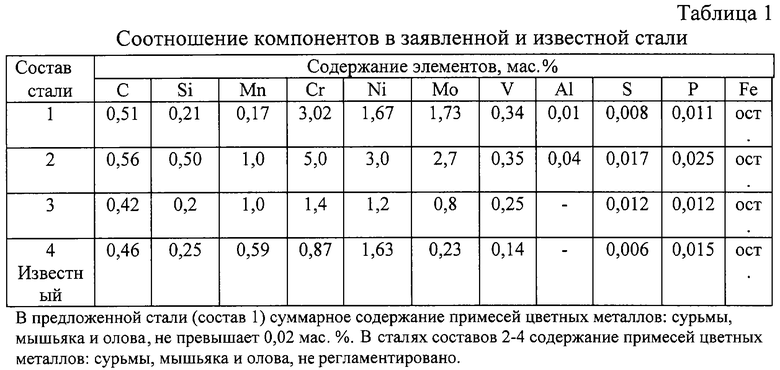

Пример. Получали высокопрочную листовую броневую сталь для изготовления бронеэлементов. Для этого провели выплавку стали при соотношении компонентов в стальном слябе, указанном в таблице 1.

Для листовых материалов характерно наличие анизотропии свойств, которую необходимо учитывать при изготовлении бронеэлеметов из листа.

Снизить анизотропию помогает комплексное использование ковки и изменения направления прокатки в процессе обработки стали.

Полученный сляб подвергли всесторонней ковке со степенью деформации не менее 70%, отжигу с последующим снятием обезуглероженного слоя, горячей прокатке в интервале температур 1000-850°С, термической и механической обработке.

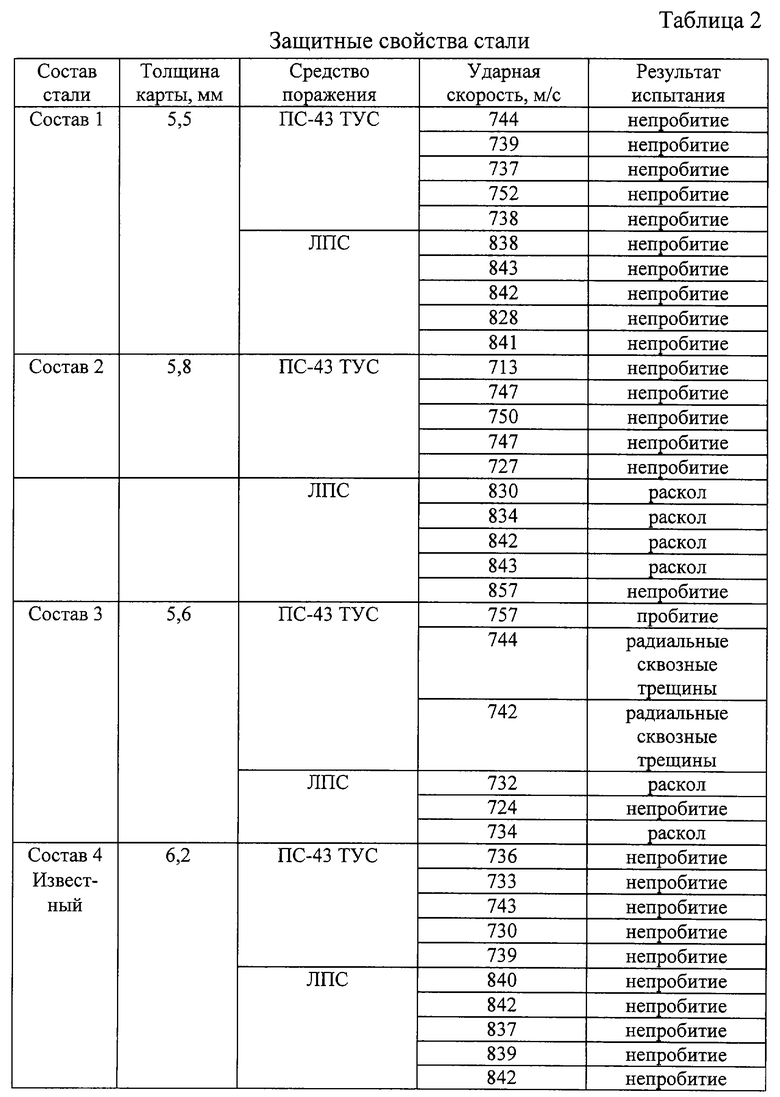

В таблице 1 приведены составы предлагаемой и известной стали. В таблице 2 представлены служебные свойства вышеперечисленных сталей. Как следует из представленных данных, сталь предлагаемого состава (состав 1) обладает более высоким комплексом служебных свойств по сравнению с известной сталью (состав 4). При наименьшей защищающей толщине, составляющей 5,59 мм, отсутствуют расколы. Таким образом, решена задача, на решение которой направлено изобретение, а именно достигнуто повышение защитных свойств средств индивидуального бронирования от поражения стрелковым оружием при одновременном снижении массы единицы площади защиты.

При содержании компонентов стали выше предлагаемого предела (состав 2) или ниже предлагаемого предела (состав 3) служебные свойства ниже - наличие расколов у образцов, выполненных из стали состава 2, наличие пробитий и расколов у стали состава 3.

Дополнительно оценивали служебные свойства разработанной стали для защиты от новых средств поражения с твердосплавными сердечниками. Так, при обстреле карт толщиной 5,6 мм пулями 7Н24 для разработанной стали (состав 1) Vпкп составляет 710 м/с против 620 м/с для известной стали (состав 4).

Из приведенных данных следует, что в предложенной броневой стали уровень служебных свойств повышается благодаря достигнутому сочетанию высоких прочностных и пластических свойств и повышению сопротивления развитию трещины за счет более точного выбора соотношения компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРОНЕВАЯ СТАЛЬ | 2006 |

|

RU2341583C2 |

| БРОНЕВАЯ СТАЛЬ И СТАЛЬНАЯ БРОНЕДЕТАЛЬ | 2007 |

|

RU2353697C1 |

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| Листовая сталь для устройств броневой защиты | 2020 |

|

RU2806620C2 |

| БРОНЕВАЯ ТЕРМОСТОЙКАЯ СВАРИВАЕМАЯ МАРТЕНСИТНАЯ СТАЛЬ | 2008 |

|

RU2400558C2 |

| СВАРИВАЕМАЯ ПРОТИВОПУЛЬНАЯ БРОНЕВАЯ СТАЛЬ | 2008 |

|

RU2392347C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ЛИСТОВ ДЛЯ ГЕТЕРОГЕННЫХ БРОНЕЗАЩИТНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2415368C1 |

| ВЫСОКОПРОЧНАЯ БРОНЕВАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2013 |

|

RU2520247C1 |

| ЭКОНОМНОЛЕГИРОВАННАЯ ХЛАДОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2017 |

|

RU2680557C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕВЫХ ЛИСТОВ ИЗ (АЛЬФА+БЕТА)-ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЯ ИЗ НЕГО | 2013 |

|

RU2549804C1 |

Изобретение относится к черной металлургии, а именно к получению высокопрочной листовой броневой стали, предназначенной для использования при изготовлении средств индивидуального бронирования, а также для изготовления элементов закладного и навесного бронирования автомобилей, спецвагонов и других легкобронированных машин. Заявлена броневая сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,46-0,54; кремний 0,17-0,37; марганец не более 0,5; хром 2,80-3,20; никель 1,50-2,0; молибден 1,70-2,20; ванадий 0,25-0,35; алюминий 0,01-0,03; сера не более 0,012; фосфор не более 0,012; железо и неизбежные примеси - остальное. Суммарное содержание примесей цветных металлов: сурьмы, мышьяка и олова, - не превышает 0,02 мас.%. Техническим результатом изобретения является повышение стабильности баллистических свойств, повышение пластичности при сохранении высокого уровня прочности броневой стали, а также повышение сопротивления развитию трещины. 1 з.п.ф-лы, 2 табл.

Углерод 0,46-0,54

Кремний 0,17-0,37

Марганец Не более 0,5

Хром 2,80-3,20

Никель 1,50-2,00

Молибден 1,70-2,20

Ванадий 0,25-0,35

Алюминий 0,01-0,03

Сера Не более 0,012

Фосфор Не более 0,012

Железо и неизбежные примеси Остальное

| МНОГОСЛОЙНАЯ БРОНЕПРЕГРАДА | 1996 |

|

RU2102688C1 |

| Конструкционная сталь | 1989 |

|

SU1700091A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ В СКВАЖИНЕ | 2000 |

|

RU2185495C2 |

| ВЫСОКОПРОЧНАЯ БРОНЕВАЯ ЛИСТОВАЯ СТАЛЬ | 1999 |

|

RU2185460C2 |

| СТАЛЬ | 1992 |

|

RU2105079C1 |

| СТАЛЬ СПС-43 | 1997 |

|

RU2123062C1 |

| US 5122336 A, 16.06.1992 | |||

| Поводковый центр | 1976 |

|

SU580062A1 |

| Устройство для обнаружения налипания металла на оправку стана холодной прокатки труб | 1982 |

|

SU1052296A1 |

Авторы

Даты

2004-09-20—Публикация

2003-06-18—Подача