Изобретение относится к области машиностроения и может быть использовано в системах управления и защиты от перегрузок и повреждения грузоподъемных кранов.

Известна система защиты грузоподъемного крана, содержащая электронный блок, включающий в себя цифровую вычислительную машину и подключенные к ней устройство ввода-вывода, устройство индикации, устройство обработки информации, дешифратор и блок управляющих реле. К электронному блоку подключены датчики угла подъема стрелы, длины стрелы, массы груза, угла поворота поворотной площадки крана, угла крена и положения опор крана [1].

В этой системе установка ограничений рабочих движений грузоподъемного крана и режимов индикации осуществляется без участия оператора. Электронный блок при помощи датчиков осуществляет измерение режимов работы крана, на основании результатов этих измерений осуществляет выбор одной из предварительно записанных в его память предварительно рассчитанных характеристик отключения, осуществляет сопоставление текущего режима работы крана с выбранной характеристикой отключения, на основании этого сопоставления формирует сигналы ограничения рабочих движений крана при перегрузке по грузовому моменту, а также осуществляет вывод на панель индикации всей необходимой для оператора информации о работе крана.

Установка ограничений рабочих движений крана и режимов индикации без участия оператора (без органов управления на передней панели электронного блока) позволяет обеспечить высокую надежность системы защиты грузоподъемного крана только в части его защиты от перегрузки по грузовому моменту и не может быть применено на современных стреловых кранах, имеющих различные режимы работы стрелового оборудования.

Ввод режимов работы стрелового оборудования (наличие, длина и угол наклона гуська, степень запасовки полиспаста и т.д.) не может быть осуществлен в автоматическом режиме ввиду отсутствия соответствующих датчиков. Это предопределяет невозможность задания целого ряда критически важных для грузоподъемного крана ограничений на параметры его работы и соответственно низкую эффективность защиты крана в целом.

В данном техническом решении не может быть также реализована защита грузоподъемного крана от столкновения его стрелы с препятствиями (координатная защита), поскольку ввод параметров ограничения движений крана по координатной защите может осуществляться только оператором.

Отсутствие выбора режимов индикации приводит к необходимости одновременного вывода на панель индикации множества рабочих параметров крана (цифровой, знаковой и буквенной информации), что приводит к значительному усложнению восприятия и увеличению ошибок считывания информации оператором, а также увеличивает сложность, стоимость и габаритные размеры панели индикации электронного блока.

Более совершенной и наиболее близкой к предложенной является система защиты грузоподъемного крана, содержащая электронный блок, включающий в себя цифровую вычислительную машину и подключенные к ней органы управления, индикаторы, блок памяти и устройство ввода-вывода информации, а также датчики рабочих параметров грузоподъемного крана (датчики угла подъема стрелы, длины стрелы, массы груза, угла поворота поворотной площадки крана и т.д.), подключенные к входам устройства ввода-вывода электронного блока, выходы которого подключены к исполнительному блоку. Это техническое решение реализовано в наиболее распространенном приборе безопасности типа ОНК-140 [2] и описано в патентах [3, 4].

В известной системе безопасности оператор в ручном режиме при помощи органов управления, расположенных на электронном блоке, осуществляет ввод параметров работы, определяющих режимы работа крана (положение выдвижных опор, степень запасовки полиспаста, наличие, длину и угол наклона гуська и т.д.), ограничений по координатной защите, а также вид параметров, отображаемых на индикаторах.

Это техническое решение обеспечивает возможность реализации защиты грузоподъемного крана как от перегрузки по грузовому моменту, так и от столкновений стрелового оборудования с препятствиями (координатную защиту) и применимо для всех видов грузоподъемных кранов.

Однако для задания режимов работы системы безопасности и переключения информации, выводимой на индикаторы, оператору необходимо снимать руки с рычагов (рукояток) управления грузоподъемным краном.

В процессе работы грузоподъемного крана на индикаторах электронного блока отображается не вся информация, необходимая оператору. Если, например, в режиме подъема стрелы оператору необходимо дополнительно вывести на индикатор высоту подъема оголовка или вылет стрелы, то ему необходимо снять руку с рычага управления подъемом стрелы и нажать кнопку, расположенную на электронном блоке.

Аналогичным образом, для введения ограничений перемещения стрелы (параметров координатной защиты) оператор, воздействуя на рычаги (рукоятки) управления грузоподъемным краном устанавливает предварительно оголовок стрелы без груза на минимально допустимое расстояние от преграды согласно соответствующим правилам и нормам строительства и записывает эти координаты в память электронного блока путем нажатия соответствующих кнопок на его лицевой панели.

Это приводит к тому, что в процессе работы грузоподъемного крана оператор вынужден многократно снимать руки с рукояток управления краном и попеременно воздействовать как на рукоятки управления, так и на органы управления (кнопки или клавиши), размещенные на электронном блоке.

Отрыв рук от оператора от рукояток управления увеличивает время реакции оператора при опасных эволюциях (опасных или непредвиденных перемещениях) крана и приводит к снижению безопасности его работы, а также снижает удобство управления краном.

Задачей, на решение которой направлено предложенное техническое решение, является повышение безопасности работы грузоподъемного крана за счет уменьшения время реакции крановщика в критических ситуациях, а также повышение удобства управления краном.

В системе защиты грузоподъемного крана, имеющего гидросистему управления приводными механизмами крана, содержащей электронный блок, включающий в себя цифровую вычислительную машину, подключенные к ней органы управления, осуществляющие ввод параметров, определяющих режимы работы системы защиты крана, индикаторы, блок памяти и устройство ввода-вывода информации, исполнительный блок и датчики рабочих параметров грузоподъемного крана, причем к устройству ввода-вывода информации подключены входы исполнительного блока и датчики рабочих параметров грузоподъемного крана, поставленная задача решается путем дополнительного введения органа управления, расположенного на рукоятке управления соответствующим гидрораспределителем грузоподъемного крана для осуществления циклического переключения вида контролируемого рабочего параметра, отображаемого на индикаторах, и подключенного к устройству ввода-вывода электронного блока с возможностью передачи соответствующего сигнала, причем цифровая вычислительная машина электронного блока при этом выполняется с возможностью изменения передаваемой на индикаторы информации в зависимости от сигнала упомянутого органа управления.

Для решения поставленной задачи система защиты грузоподъемного крана может быть дополнительно снабжена органами управления, расположенными на соответствующих рукоятках управления гидрораспределителями управления грузоподъемным краном, для управления параметрами защиты крана, которые подключаются к устройству ввода-вывода электронного блока с возможностью передачи соответствующих сигналов, а цифровая вычислительная машина в этом случае дополнительно выполняется с возможностью изменения параметров защиты крана соответствующего изменения входных сигналов исполнительного блока в зависимости от сигналов упомянутых органов управления.

Реализация предложенного технического решения обеспечивает управление грузоподъемным краном без отрыва рук оператора от рычагов (рукояток) управления, что повышает безопасность работы крана за счет уменьшения времени реакции оператора в критических ситуациях, а также улучшает удобство управления и условия труда оператора.

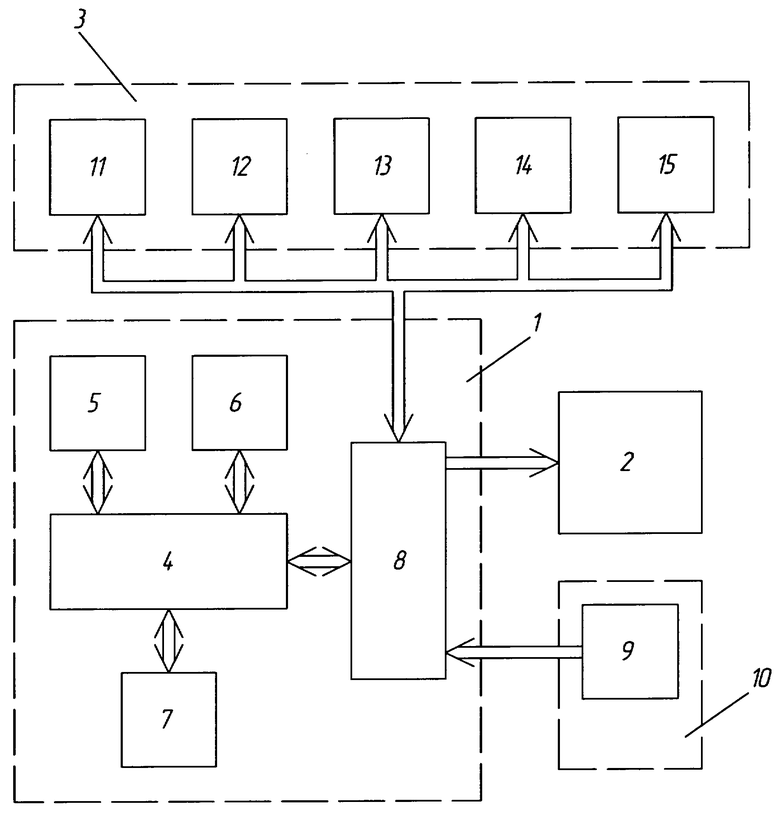

На чертеже представлена функциональная схема предложенного устройства.

Система защиты грузоподъемного крана содержит электронный блок 1, исполнительный блок 2 и датчики рабочих параметров 3 грузоподъемного крана, причем электронный блок 1 выполнен в виде цифровой вычислительной машины 4 и подключенных к ней органов управления 5, индикаторов 6, блока памяти 7 и устройства ввода-вывода информации 8, которое подключено к входам исполнительного блока 2, к датчикам рабочих параметров 3 и к дополнительным органам управления 9, расположенным на рукоятках управления 10 грузоподъемным краном.

Датчики рабочих параметров 3 в общем случае включают в себя датчик угла подъема стрелы 11, датчик длины стрелы 12, датчик массы груза (датчик силы или датчики давления) 13, датчик угла поворота площадки крана (датчик азимута) 14, датчик предельного подъема 15 грузозахватного органа и другие датчики, необходимость установки которых определяется конструкцией конкретного грузоподъемного крана, на который устанавливается система защиты.

Электронный блок 1 может быть выполнен в виде единого конструктивно законченного блока или может быть разделен на несколько отдельных блоков. Исполнительный блок 2 может быть выполнен в виде набора силовых электромагнитных реле или защищенных силовых электронных ключей, подключенных к электрогидравлическим клапанам, подключенным к гидросистеме крана.

Цифровая вычислительная машина 4 может быть выполнены на микроконтроллере, например типа АТ89С55 фирмы Atmel, органы управления 5 - в виде пленочной клавиатуры (набора кнопок – клавиш), индикаторы 6 – в виде набора светодиодов и символьных жидкокристаллических индикаторов, блок памяти 7 - на базе микросхем типа АТ24С256.

Устройство ввода-вывода 8 обеспечивает согласование логических уровней входных и выходных сигналов цифровой вычислительной машины 4 с датчиками 3, исполнительным блоком 2 и дополнительными органами управления 9 и может быть выполнено на базе интерфейсных микросхем, например типа К 1109КТ23, МС 14489, МСР2510 и т.д.

Датчик угла наклона стрелы 11 может быть выполнен на основе акселерометра типа ДЛУСДМ. В датчиках длины стрелы 12 и азимута 14 могут быть использованы потенциометры, причем потенциометр датчика длины стрелы 12 через согласующий редуктор связан с осью вращения кабельного барабана.

Датчик массы груза 13 может быть выполнен в виде тензометрического датчика силы или тензометрических датчиков давления, установленных в штоковой и поршневой полостях гидроцилиндра подъема стрелы.

Датчик предельного подъема грузозахватного органа 15 обычно выполняется в виде концевого выключателя.

Связи устройства ввода-вывода 8 с датчиками рабочих параметров 3 с исполнительным блоком 2 и с дополнительными органами управления 9 могут быть выполнены по радиальной схеме при помощи отдельных проводов или по мультиплексной линии связи (в этом случае во всех подключаемых устройствах устанавливаются интерфейсные контроллеры, например на базе микросхем МСР2510).

Дополнительные органы управления 9 выполняются в виде кнопок или клавиш, расположенных непосредственно на рычагах (рукоятках) управления 10 гидрораспределителями приводных механизмов грузоподъемного крана (на рукоятках управления подъемом-опусканием стрелы, подъемом-опусканием груза, поворотом платформы, телескопированием стрелы и т.д.). Удобным местом расположения этих органов являются верхние части рукояток управления под большим и указательным пальцами оператора.

Предложенная система защиты грузоподъемного крана работает следующим образом.

Перед началом работы на грузоподъемном кране оператор в ручном режиме при помощи органов управления 5, расположенных на электронном блоке 1, осуществляет ввод параметров работы, определяющих режимы работа крана (положение выдвижных опор, степень запасовки полиспаста, наличие, длину и угол наклона гуська и т.д.). Введенные параметры сохраняются в блоке памяти 7 цифровой вычислительной машины 4.

При работе грузоподъемного крана датчики рабочих параметров 3 осуществляют измерение параметров загрузки крана и положения его грузоподъемного (стрелового оборудования).

Зона допустимых значений положения грузоподъемного (стрелового) оборудования крана вводится при задании параметров координатной защиты при помощи органов управления 5, расположенных на электронном блоке 1 и сохраняется в памяти микроконтроллера или в блоке памяти 7.

Цифровая вычислительная машина 4 работает по программе, записанной в блоке памяти 7 или в памяти микроконтроллера, и через устройство ввода-вывода 8 поочередно формирует запрос на получение информации от каждого датчика 11-15. Сигналы с датчиков 11-15 по отдельным линиям или по мультиплексной линии связи через устройство ввода-вывода 8 поступают на цифровую вычислительную машину 4 в цифровой форме (в последовательном коде по мультиплексной линии связи). В случае применения датчиков с аналоговыми выходными сигналами, устройство ввода-вывода 8 содержит аналого-цифровой преобразователь.

После получения информации от датчиков 11-15 цифровая вычислительная машина 4 по программе, заложенной в памяти микроконтроллера или в блоке памяти 7, по известным функциональным зависимостям определяют текущую нагрузку крана и положение его грузоподъемного (стрелового) оборудования. Допустимые режимы нагружения в виде грузовых характеристик крана хранятся в памяти микроконтроллера или в блоке памяти 7.

Цифровая вычислительная машина 4 осуществляет сравнение фактического нагружения крана с предельно-допустимым, а также сравнение фактического положения грузоподъемного оборудования с зоной допустимых положений, заданных при введении координатной защиты и, в зависимости от результатов указанных сравнений, через устройство ввода-вывода 8 передает на исполнительный блок 2 сигналы блокировки включения исполнительных механизмов крана, осуществляя его автоматическую защиту от перегрузки по грузовому моменту и защиту от столкновений стрелового оборудования с различными препятствиями (координатную защиту).

Управление грузоподъемным краном (гидрораспределителями крана) осуществляется оператором в ручном режиме при помощи рукояток управления 10, а блокировка этого управления (исполнительных механизмов) может осуществляться путем включения в гидросистему крана предохранительных клапанов с разгрузкой, управляемых электромагнитами.

На рукоятках управления 10 расположен дополнительный орган управления (кнопка или клавиша) 9, подключенная к цифровой вычислительной машине 4 через устройство ввода-вывода 8.

В процессе работы системы защиты цифровая вычислительная машина 4 при получении сигнала от дополнительного органа управления 9 осуществляет циклическое переключение вида контролируемого параметра, отображаемого на индикаторах 6. Т.е. при каждом получении сигнала от дополнительного органа управления 9 производится смена отображаемого на индикаторах 6 параметра: например, “Величина вылета”, “Высота подъема оголовка стрелы”, “Максимальная грузоподъемность на данном вылете” и т.д. Отображение на индикаторах параметра (или группы параметров) сохраняется до момента выбора оператором другого индицируемого параметра.

Критически важные параметры, например степень загрузки крана по грузовому моменту, непрерывно отображаются на лицевой панели электронного блока 1. Но основное количество необходимых для оператора параметров не выводятся одновременно на индикаторы 6. Благодаря этому упрощается восприятие параметров оператором, уменьшается количество ошибок считывания информации, а индикаторная панель является простой и имеет оптимальные размеры.

При работе крана руки оператора находятся на рычагах (рукоятках) 10 управления гидрораспределителями крана. Поэтому для смены отображаемого на индикаторах параметра оператору не нужно снимать руки с рычагов управления и достаточно нажать на дополнительный орган управления (кнопку или клавишу) 9, который располагается, например, под большим или указательным пальцами руки. Благодаря этому обеспечивается удобство управления краном и, что более важно, уменьшается время реакции оператора при опасных эволюциях (опасных или непредвиденных перемещениях) крана. За счет этого происходит повышение безопасности работы грузоподъемного крана.

Во втором варианте предложенной системы защиты на рукоятках управления 10 располагается несколько дополнительных органов управления. Благодаря этому реализуется возможность ввода в систему защиты параметров координатной защиты также без отрыва рук оператора от рукояток управления 10. Это приводит к дальнейшему повышению удобства управления грузоподъемным краном и повышает безопасность его работы.

Во втором варианте системы защиты цифровая вычислительная машина 4 после получения от дополнительных органов управления 9 сигналов управления параметрами координатной защиты осуществляет изменение предельно-допустимых положений грузоподъемного оборудования (стрелы) крана, вводя ограничения по углу поворота, высоте подъема оголовка стрелы и т.д.

Возможным вариантом реализации системы защиты грузоподъемного крана является объединение выходных сигналов основных 5 и дополнительных 9 органов управления в программе цифровой вычислительной машине 4 по схемы ИЛИ. В этом случае переключение выводимых на индикаторы 6 параметров и задание параметров координатной защиты может осуществляться как с передней панели электронного блока 1 (если кран находится не в рабочем режиме), так и с рукояток управления 10 (при работе крана).

Такое объединение не меняет технической сущности предложенного технического решения. В любом случае, управление грузоподъемным краном и управление всеми режимами системы безопасности осуществляется без отрыва рук оператора от рычагов (рукояток) управления краном, что и обеспечивает достижение необходимого технического результата - повышения безопасность работы крана за счет уменьшения времени реакции оператора в критических ситуациях, что особенно важно при опасных эволюциях крана, а также улучшения удобства управления и условий труда оператора.

Источники информации

1. Патент России №2129524 С1, МПК6 В 66 С 23/88, В 66 С 13/18, 1999.

2. Свидетельство на полезную модель RU 7097 U1, МПК6 В 66 С 23/90 “Ограничитель нагрузки стрелового крана”, 1998.

3. Патент США №5730305, МПК6 В 66 С 13/16, 13/18, 1998.

4. Патент России №2093452 С1, МПК6 В 66 С 13/18, 15/00, 23/88, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЗАЩИТЫ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2006 |

|

RU2343103C2 |

| СИСТЕМА УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНОЙ МАШИНЫ (ВАРИАНТЫ) | 2008 |

|

RU2376238C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРИВОДОМ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2006 |

|

RU2321534C2 |

| СПОСОБ НАСТРОЙКИ ПРИБОРА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И РЕАЛИЗУЮЩИЙ ЕГО ПРИБОР БЕЗОПАСНОСТИ | 2005 |

|

RU2307061C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАСКАЧИВАНИЯ ГРУЗА НА ГИБКОМ ПОДВЕСЕ (ВАРИАНТЫ) | 2009 |

|

RU2406679C2 |

| СПОСОБ ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА ОТ ПЕРЕГРУЗКИ И ПОВРЕЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237610C2 |

| Способ повышения безопасности и система безопасности стрелового грузоподъемного крана | 2018 |

|

RU2700312C1 |

| ЭЛЕКТРОННАЯ СИСТЕМА ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2009 |

|

RU2405736C1 |

| СИСТЕМА ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2006 |

|

RU2335451C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ АВАРИЙ ПРИ РАБОТЕ ГРУЗОПОДЪЕМНОГО КРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2306255C1 |

Изобретение относится к системам управления грузоподъемными кранами. Система защиты грузоподъемного крана содержит электронный блок, исполнительный блок и датчики рабочих параметров грузоподъемного крана. Электронный блок выполнен в виде цифровой вычислительной машины и подключенных к ней органов управления, индикаторов, блока памяти и устройства ввода-вывода информации, которое подключено к входам исполнительного блока и к датчикам рабочих параметров грузоподъемного крана. Система содержит дополнительные органы управления, расположенные на рукоятках управления грузоподъемным краном и подключенные к устройству ввода-вывода электронного блока, а цифровая вычислительная машина выполнена с возможностью изменения передаваемой на индикаторы информации, а также изменения параметров или функций отключения механизмов грузоподъемного крана по координатной защите в зависимости от сигналов дополнительных органов управления. Технический результат - повышение безопасности работы крана за счет уменьшения времени реакции оператора в критических ситуациях, улучшение удобства управления и условий труда оператора. 1 з.п. ф-лы, 1 ил.

| КРАНОВОЕ ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО | 1989 |

|

RU2093452C1 |

Авторы

Даты

2004-09-27—Публикация

2002-04-10—Подача