Изобретение относится к обработке металлов давлением, а именно при изготовлении колец, у которых высота больше толщины.

Известен способ изготовления колец из сварных тороидальных заготовок (см. Романовский В.П. Справочник по холодной штамповке., Л., Машиностроение, 1979 г., с.238, рис.205), включающий изготовление тороидальной заготовки из прутка с объемом металла, равным объему кольца, путем гибки прутка в тороидальную заготовку, сварки по стыку, удаления грата по месту сварки, термообработки заготовки, ее последующей смазки, установки в штамп и выдавливание кольца заданных размеров на прессе.

Описанный способ обладает следующими недостатками:

1. Тороидальная заготовка должна быть изготовлена достаточно точно с наружным диаметром, вписанным в наружный диаметр кольца, с обеспечением минимального зазора между заготовкой и стенками матрицы штампа с целью получения наиболее благоприятных условий выдавливания. Поскольку это условие предъявляет жесткие требования к качеству сварной заготовки, то заготовки со смещением по стыку в процессе сварки в радиальном направлении использовать в данном способе практически невозможно, требуется дополнительная обработка заготовки либо ее выбраковка, что увеличивает трудоемкость изготовления колец.

2. Описанным способом невозможно изготовить кольца с прямоугольным сечением в плоскости, проходящей через ось вращения кольца, с высотой кольца больше его толщины. Практически способ ограничен изготовлением колец с прямоугольным сечением в плоскости, проходящей через ось вращения кольца, с высотой, равной ~0,8 диаметра исходного прутка (из условия размещения в штампе тороидальной заготовки с диаметром прутка, равным зазору, образованному матрицей и пуансоном штампа, при плотном прилегании наружного диаметра тора к стенке матрицы).

Известен способ изготовления колец согласно патенту №2049587, кл. В 21 Н 1/06, публ. 10.12,95г., принятый за прототип, при котором изготавливают тороидальную заготовку из прутка с объемом металла, равным объему кольца, расплющивают тороидальную заготовку в радиальном направлении с уменьшением наружного диаметра заготовки до наружного диаметра кольца, затем расплющивают заготовку с увеличением внутреннего диаметра заготовки (при неизменном наружном диаметре) до внутреннего диаметра кольца, после чего выдавливают кольцо с одновременным формированием торцев и калибровкой диаметров кольца.

Прототип обладает следующими недостатками:

1. Способ имеет высокую трудоемкость, связанную с расплющиванием наружного, а затем внутреннего диаметров тороидальной заготовки до размеров наружного и внутреннего диаметров кольца, особенно при изготовлении колец с соотношением высоты к толщине >1,5.

2. Если расплющивание наружного диаметра производится со свободным истечением металла как в осевом, так и в радиальном направлении, то расплющивание внутреннего диаметра возможно со свободным истечением металла только в осевом направлении, для чего требуется более жесткое и мощное оборудование, а также более сложная технологическая оснастка, чем при расплющивании наружного диаметра, т.е. практически при расплющивании внутреннего диаметра должна реализовываться схема выдавливания кольца.

Изобретением решается задача снижения трудоемкости и энергоемкости способа.

Технический результат, получаемый при осуществлении изобретения, заключается в упрощении способа в связи с использованием меньшей номенклатуры технологической оснастки и оборудования.

Указанный технический результат достигается тем, что в способе изготовления колец, включающем изготовление тороидальной заготовки из прутка с объемом, равным объему кольца, расплющивание наружного и внутреннего диаметра заготовки, выдавливание с формированием торцев и калибровкой наружного и внутреннего диаметра, новым является то, что расплющивание наружного диаметра тороидальной заготовки осуществляют до диаметра, меньшего или равного наружному диаметру кольца, а расплющивание внутреннего диаметра заготовки до внутреннего диаметра кольца совмещают с операцией выдавливания кольца.

Расплющивание наружного диаметра тороидальной заготовки в радиальном направлении до диаметра, меньшего или равного наружному диаметру кольца, позволяет не предъявлять к тороидальной заготовке высоких требований к качеству сварного стыка по смещению и правильной геометрии тора, т.к. расплющиванием наружного диаметра радиальное смещение по стыку и неправильная геометрия диаметра устраняется, что позволяет качественно центрировать полуфабрикат в штампе для выдавливания и осуществлять операцию выдавливания.

Совмещение расплющивания внутреннего диаметра тороидальной заготовки с начальной стадией выдавливания кольца позволяет снизить трудовые и энергетические затраты, а также снизить номенклатуру технологической оснастки и оборудования.

На основании вышеизложенного можно сделать вывод, что предлагаемое техническое решение обладает новизной и изобретательским уровнем.

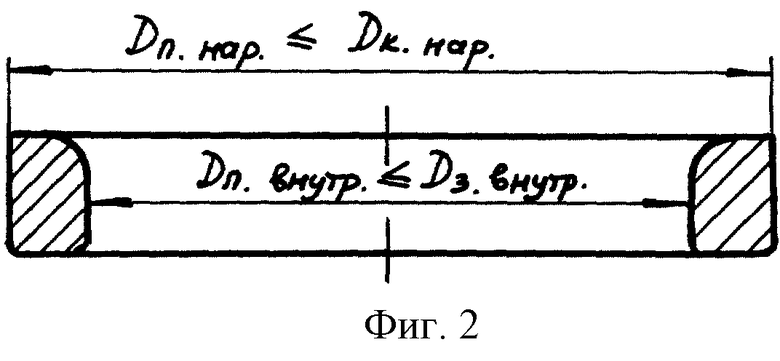

На фиг.1 изображена тороидальная заготовка с наружным диаметром Dз. нар, внутренним диаметром Dз. внутр и диаметром прутка dз большим, чем толщина кольца tк.

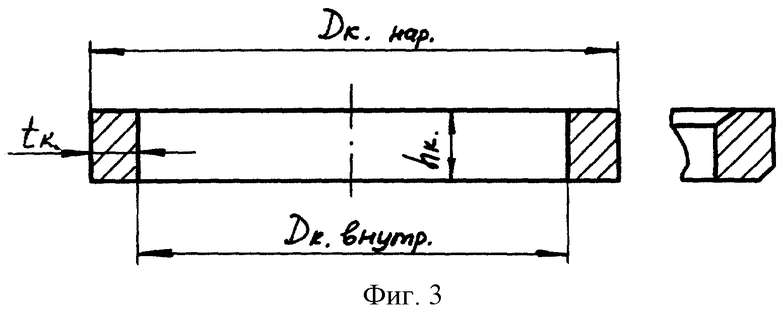

На фиг.2 изображен полуфабрикат, полученный расплющиванием наружного диаметра тороидальной заготовки, например, на гидропрессе в штампе до диаметра кольца Dп. нар≤ Dк. нар и внутренним диаметром полуфабриката, меньшим или равным внутреннему диаметру тороидальной заготовки Dп. внутр≤ Dз. внутр.

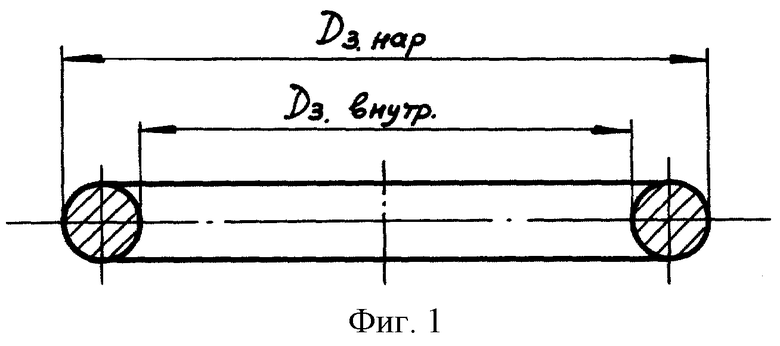

На фиг.3 изображено готовое кольцо с сечением в плоскости, проходящей через ось вращения в виде прямоугольника или близкой к нему по форме с наружным диаметром Dк.нар, внутренним диаметром Dк внутр, высотой кольца hк и толщиной кольца tк.

Способ реализуется следующим образом.

Изготавливают тороидальную заготовку, сваривают ее по стыку, удаляют по мере необходимости грат по месту сварки, производят термообработку заготовки для обеспечения максимальной пластичности, наносят смазку, помещают заготовку в штамп и расплющивают наружный диаметр заготовки до диаметра, меньшего или равного наружному диаметру кольца, с свободным истечением металла в осевом направлении, при этом внутренний диаметр ограничен элементом штампа с диаметром, меньшим или равным внутреннему диаметру заготовки. Изготовленный таким образом полуфабрикат подвергают термообработке, после чего его помещают в матрицу штампа для выдавливания и выдавливают кольцо, при этом в начальной стадии выдавливания заходным конусом пуансона расплющивают внутренний диаметр полуфабриката до внутреннего диаметра кольца, а в завершающей стадии выдавливания калибруют диаметры и окончательно формируют торцы кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ | 1993 |

|

RU2049587C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНОМ | 2015 |

|

RU2601364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПОКОВОК С ФЛАНЦЕМ | 2013 |

|

RU2540026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК | 2013 |

|

RU2533242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2009 |

|

RU2417854C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНОЙ ТРУБЫ АМОРТИЗАТОРА | 1992 |

|

RU2021074C1 |

| Способ получения заготовок колец подшипников и поточная линия для его осуществления | 1991 |

|

SU1838024A3 |

| Способ изготовления деталей сНАРужНОй РЕзьбОй | 1979 |

|

SU852432A1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Способ изготовления поковок с отростками | 1986 |

|

SU1355347A1 |

Изобретение относится к области обработки металлов давлением, а именно к изготовлению колец, у которых высота больше толщины. В способе изготовления колец расплющивание наружного диаметра тороидальной заготовки осуществляют до диаметра, меньшего и равного наружному диаметру кольца, а расплющивание внутреннего диаметра заготовки до внутреннего диаметра кольца совмещают с операцией выдавливания кольца. Обеспечивается упрощение способа в связи с использованием меньшей номенклатуры оснастки и оборудования. 3 ил.

Способ изготовления колец, включающий изготовление тороидальной заготовки из прутка с объемом, равным объему кольца, расплющивание наружного и внутреннего диаметров заготовки, выдавливание с формированием торцов и калибровкой наружного и внутреннего диаметров, отличающийся тем, что расплющивание наружного диаметра тороидальной заготовки осуществляют до диаметра, меньшего или равного наружному диаметру кольца, а расплющивание внутреннего диаметра заготовки до внутреннего диаметра кольца совмещают с операцией выдавливания кольца.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ | 1993 |

|

RU2049587C1 |

| RU 93002405 А, 27.07.1995 | |||

| Способ изготовления кольцевых изделий | 1976 |

|

SU632450A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| US 3229353 А, 18.01.1966. | |||

Авторы

Даты

2004-10-10—Публикация

2003-03-03—Подача