Изобретение относится к области химической технологии получения N,N-дибензилэтилендиамина, применяемого в производстве лекарственного средства - бицилина.

В патентной литературе описано несколько способов получения N,N-дибензилэтилендиамина.

Известен способ получения N,N-дибензилэтилендиамина путем взаимодействия бензальдегида с этилендиамином с последующим гидрированием основания Шиффа в среде петролейного эфира (РЖХ 4Л 175, 1961, Вишневская Г., Яковлева В. “Медицинская промышленность СССР”, 1960, №7, 34-36), органических кислот (РЖХ 2Л 181, 1961, Szabo Joseph Lester, Bruce William. [American Home Products Corp]. Патент США №2868833, 13.01.59; РЖХ 73386Д960, Eckstein Z., Lurasiewicz A., Bull Acad. polon. sci. Ser. sci. chem., geol., et geogr., 1959, 7, №11, 789-796) в присутствии катализаторов восстановления РtO2 (РЖХ 2Л 181, 1961; Szabo Joseph Lester, Bruce William. [American Home Products Corp]. Патент США №2868833, 13.01.59); Pd (BaSO4)2 (РЖХ 4Л 175, 1961, Вишневская Г., Яковлева В. “Медицинская промышленность СССР”, 1960, №7, 34-36); LiAlH4 (РЖХ 24 Ж 302, 1969; Wells Jack N., Lee Robert E. The syntesis of 2-azetidinones “J. Organic Chem.”, 1969, 34, №5, 1477-1479).

Разделение продуктов синтеза (моно, ди, три и тетрабензилэтилендиаминов) производятся различными методами:

А) фракционированием в вакууме (РЖХ 6Ж 141, 1961, Eckstein Zygmunt, Lukasiewicz Andrzej “ Przem.Chem.”, 1960, 39, №6, 367-371; РЖХ 9Ж 105, 1961, Nakajima Kazuo “J. Chem. Soc.Japan.Pure.Chem.Sec.”, 1960, 81, №3, 499-504, А 34);

В) Образованием производных с различными кислотами, альдегидами и их разделением (РЖХ 73386, 1960, Fcrstein Z., Lukasiewicz A. Bull Acad. polon. sci. Ser.sci. chem., geol. et geogr., 1959, 7, №11, 789-796; РЖХ 6Ж 141,1961, Eckstein Zygmunt, Lukasiewicz Andrzej “Przem.chem.”, 1960, 39, №6, 367-371; РЖХ 9Ж 105, 1961, Nakajima Kazuo “ J. Chem. Soc.Japan.Pure.Chem.Sec.” 1960, 81, №3, 499-504, А 34; РЖХ 35864,1954, Кокберн, Мак-кей “J. Organic Chem., 1953, 18, №3, 316-321).

Наиболее близким к предлагаемому способу (прототипом) по технологической сущности является метод нагревания этилендиамина с хлористым бензилом с получением смеси моно, ди, три и тетрабензилэтилендиаминов и последующим их разделением (Технологический регламент производства диацетатной соли дибензилэтиленамина №2403, утвержден 23 апреля 2003 г., Усолье-Сибирский химфармкомбинат).

Существенным недостатком известного способа является невозможность высокоселективного проведения реакции образования N,N-дибензилэтилендиамина из-за соизмеримых скоростей образования моно, ди, три и тетразамещенных продуктов, обусловленной высокими донорскими свойствами фенильного радикала. Разделение смеси замещенных бензилэтилендиаминов представляет существенные технические трудности, что значительно усложняет технологический процесс и повышает себестоимость целевого продукта.

Задачей настоящего изобретения является упрощение технологии и повышение селективности процесса.

Поставленная задача достигается проведением реакции между амином и хлоруглеводородом при нагревании, где в качестве амина используется бензиламин, а в качестве хлоруглеводорода используется 1,2-дихлорэтан. Реакция протекает при нагревании предпочтительно в кипящей среде при мольном соотношении бензиламина к 1,2-дихлорэтану, равном (2,5-8):1, с непрерывной циркуляцией подаваемого 1,2-дихлорэтана через реакционную массу раствора и парциального конденсатора до полного химического связывания 1,2-дихлорэтана с последующей нейтрализацией полученных дихлоргидратов N,N-дибензилэтилендиамина водным раствором щелочи, отделением водно-солевого слоя от органического и выделением целевого продукта - N,N-дибензилэтилендиамина из органического слоя методом вакуумной ректификации.

Предложенный способ получения N,N-дибензилэтилендиамина по сравнению с прототипом позволяет:

1. Практически исключить при синтезе образование побочных продуктов и, соответственно, повысить селективность процесса до 99%, за счет этого уменьшить количество отходов производства и затрат, связанных с их утилизацией.

2. Упростить технологию процесса и существенно снизить себестоимость получаемого целевого продукта.

Таким образом, предложенный процесс по сравнению с прототипом является более селективным, простым в технологическом отношении и более экологически чистым.

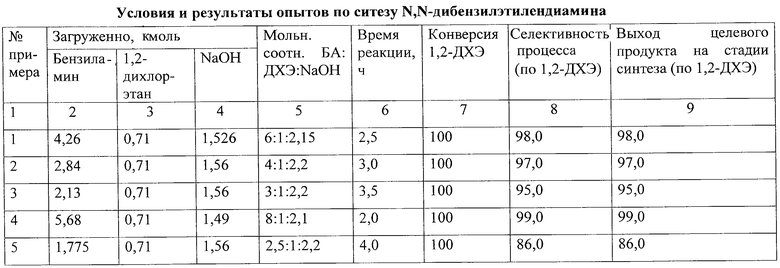

Сущность предлагаемого изобретения поясняется следующими примерами.

Пример 1

В эмалированный реактор, снабженный мешалкой, рубашкой теплообмена и парциальным конденсатором, загружают бензиламин в количестве 4,2 кмоль. Включается обогрев реактора с подъемом температуры до 80°С. После чего обогрев реактора отключается и в реактор дозируется 0,71 кмоль 1,2-дихлорэтана. Процесс сопровождается выделением тепла, которое снимается за счет кипения подаваемого 1,2-дихлорэтана, пары которого поступают в парциальный конденсатор, конденсат 1,2-дихлорэтана возвращается в реактор. Реакция синтеза N,N-дибензилэтилендиамина ведется до полного связывания 1,2-дихлорэтана, определяемого по прекращению циркуляции 1,2 -дихлорэтана после парциального конденсатора, и, как правило, время синтеза не превышает 4 часов. Реакционную массу охлаждают до 60°С и заливают 1,526 кмоль 40% водного раствора NaOH. Смесь перемешивают в течение 2 часов, после чего в реактор заливают 195 л воды для растворения осадка выделившегося NaCl. Убедившись в отсутствии осадка NaCl в водно-солевом слое, производят отделение его от верхнего органического слоя. Оставшийся в реакторе органический слой подвергают вакуумной (Рост - 25-80 мм рт.ст.) отгонке остатков влаги и избыточного непрореагированного бензиламина и монозамещенного бензилэтилендиамина, отбирая продукт при температуре верха колонны до 135°С при Рост=80 мм рт.ст. Оставшийся в кубе колонны целевой продукт 0,63 кмолей N,N-дибензилэтилендиамин имеет состав:

Бензиламин 0,8%

Монобензилэтилендиамин 0,3%

Дибензилэтилендиамин 97,0%

Полибензилэтилдиамин 1,9%

Выход целевого продукта (N,N-дибензилэтилендиамина) на стадии синтеза равен 97%, селективность по 1,2-дихлорэтану - 98%.

Аналогичным образом ведут процесс в примерах 2-5 таблицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ N-БЕНЗИЛИДЕНБЕНЗИЛАМИНА | 2012 |

|

RU2496770C2 |

| СПОСОБ ПОЛУЧЕНИЯ N,N,N',N'-ТЕТРАМЕТИЛЭТИЛЕНДИАМИНА | 2007 |

|

RU2352557C1 |

| Способ получения этил-N-(3-гидроксифенил)карбамата | 2023 |

|

RU2805745C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНДИАМИНА И ПОЛИЭТИЛЕНПОЛИАМИНОВ | 2002 |

|

RU2226189C1 |

| -Три(-2-метилпропен-2-)- -бис (2,3-этоксипропан)диэтилентриамин в качестве стабилизатора галогенуглеводородов | 1977 |

|

SU732245A1 |

| -Бис-/2-метилпропен-2/- - три-(2,3-эпоксипропан)-диэтилентриамин в качестве стабилизатора галогенирированных углеводородов | 1977 |

|

SU739064A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ ХЛОРУГЛЕВОДОРОДОВ | 1998 |

|

RU2149155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИРОВАННЫХ ПРОИЗВОДНЫХ ЭТИЛЕНА | 2005 |

|

RU2288909C1 |

| Способ получения N-(изопропоксикарбонил)этилендиамина | 2020 |

|

RU2746753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАМБУТОЛА | 2019 |

|

RU2712231C1 |

Изобретение относится к химической технологии, в частности к получению N,N-дибензилэтилендиамина, применяемого в производстве лекарственных средств. Способ получения N,N-дибензилэтилендиамина осуществляют путем взаимодействия бензиламина и 1,2-дихлорэтана при мольном соотношении бензиламин : 1,2-дихлорэтан, равном (2,5-8):1. Синтез ведут при кипении реакционной смеси с непрерывной циркуляцией 1,2-дихлорэтана через реакционную массу реактора и парциальный конденсатор до его полной конверсии. Затем полученный дихлоргидрин дибензилэтилендиамина нейтрализуют водным раствором щелочи при температуре 50-60°С и отделяют водно-солевой слой от органического расслоением. Целевой продукт выделяют из органического слоя отгонкой остатков влаги, избыточного бензиламина и монобензилэтилендиамина ректификацией под вакуумом 25-80 мм рт.ст. Технический результат - повышение селективности процесса и упрощение его технологии. 1 табл.

Способ получения N,N-дибензилэтилендиамина взаимодействием хлоруглеводорода с амином при нагревании, последующей нейтрализации полученных аминохлоргидратов водным раствором щелочи, отделением водно-солевого слоя расслоением и выделением целевого продукта, отличающийся тем, что в качестве исходного амина используют бензиламин, а в качестве хлоруглеводорода используют 1,2-дихлорэтан и синтез ведут при кипении реакционной смеси, при мольном соотношении бензиламина и 1,2-дихлорэтана, равном (2,5-8):1, с непрерывной циркуляцией подаваемого 1,2-дихлорэтана через реакционную массу реактора и парциальный конденсатор до полного его связывания (конверсии) с последующей нейтрализацией полученного дихлоргидрата дибензилэтилендиамина водным раствором щелочи при температуре 60°С, отделением водно-солевого слоя от органического расслоением и выделением целевого продукта из полученного органического слоя ректификацией в вакууме при остаточном давлении 25-80 мм рт.ст. отгонкой остатков влаги, избыточного бензиламина и монобензилэтилендиамина.

| CUTRESS N.C., KATRITRKY A.R | |||

| et al | |||

| J | |||

| Organometal | |||

| Chem | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| US 2868833 A, 13.01.1959 | |||

| ВИШНЕВСКАЯ Г.И., ЯКОВЛЕВА В.Я | |||

| - Мед | |||

| пром | |||

| СССР | |||

| Пробочный кран | 1925 |

|

SU1960A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| - С | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Даты

2004-10-10—Публикация

2002-11-20—Подача