Изобретение относится к черной металлургии и может быть использовано при производстве электротехнических анизотропных сталей с ребровой текстурой (110) [001].

К электротехнической анизотропной стали (ЭАС) предъявляются следующие основные требования, связанные с условиями ее эксплуатации: высокая магнитная проницаемость, минимальные потери при перемагничивании, высокая магнитная индукция.

Эти требования выполняются только при условии формирования в стали совершенной структуры (110) [001] (ребровая текстура, текстура Госса), которая образуется в ходе вторичной рекристаллизации (ВР) на завершающих этапах термообработки.

Основными условиями прохождения в стали ВР с формированием острой ориентировки (110) [001] являются:

стабилизация зеренной структуры дисперсными включениями второй (ингибиторной) фазы (наиболее часто в этой роли выступают сильфиды марганца и/или нитриды алюминия); наличие в текстуре матрицы наибольшего числа достаточно совершенных зерен (110) [001], являющихся центрами вторичной рекристаллизации и выраженной компоненты {111}<112>, легко поглощаемой ребровыми зернами.

Заметим, что в зависимости от текстурной ситуации существенно изменяются и требования ко второй фазе. В частности, при уменьшении отношения (110) [001] /{ 111} <112> стабилизирующая функция второй фазы должна усиливаться. Получение необходимой кристаллографической текстуры в электротехнической анизотропной стали достигается посредством реализации механизма структурной наследственности.

Для протекания вторичной рекристаллизации необходимо создание уже при горячей прокатке стали определенной структурной и текстурной неоднородности.

Текстурное состояние железокремистых материалов перед холодной деформацией относится к числу важнейших элементов структуры, определяющих особенности развития процесса текстурообразования при последующих прокатках и рекристаллизациях. До холодной деформации закладываются основные структурные параметры, влияющие на процессы текстурообразования и в итоге на магнитные свойства готовой ЭАС. Влияние на структурo- и текстурообразование проявляется в наследовании особенностей исходной структуры подката по технологическим переделам сквозного цикла производства анизотропных сталей.

Существенное улучшение магнитных свойств ЭАС при ее производстве может быть достигнуто за счет увеличения величины деформации при последней (чаще всего второй) холодной прокатке до 80... 88%. В этих случаях в структуре металла при первичной рекристаллизации, предшествующей аномальному росту зерен, формируются кристаллиты (зародыши вторичной рекристаллизации) с минимальными отклонениями от ребровой ориентировки. Однако данным приемом улучшения магнитных свойств следует пользоваться осторожно, поскольку повышение величины деформации неизбежно приводит к диспергированию структуры первичной рекристаллизации, существенному уменьшению количества совершенных ребровых зерен в структуре и соответственно требует повышенной плотности и дисперсности ингибиторной фазы для реализации процесса аномального роста зерна.

Только применение нитридной фазы (A1N) в качестве ингибитора нормального роста зерен в стали позволило наиболее полно использовать потенциал холодной прокатки с большими значениями деформаций (80-88%) и соответственно создать схемы производства ЭАС, отличающейся повышенным уровнем магнитных свойств (B800>1,88 Тл). Обязательной операцией при производстве ЭАС со столь высоким уровнем магнитных свойств, ответственной за диспергирование ингибиторной фазы, является нормализационный отжиг горячекатаной полосы, который проводится в проходной печи в температурном интервале 1120...1150oС, причем отличается достаточно сложным, жестко регламентированным законом охлаждения металла. Следует отметить, что наличие при нормализационном отжиге в структуре стали некоторого количества аустенита (до 30%), формирующегося за счет сравнительно высокой концентрации углерода (0,04-0,06 мас.%), оказывая положительное влияние на процесс формирования мелкодисперсной нитридной фазы за счет фазовой перекристаллизации (α→γ→α), существенно ухудшает текстуру подката (заменяя (110) [001] в подповерхностном слое на ориентировки (110) [112] . . . [113] ). Структурная неоднородность полосы после отжига (наличие мест распада γ-фазы) затрудняет действие механизма текстурной наследственности. Это приводит к уменьшению числа зародышей ВР, имеющих острую ребровую ориентировку, и соответственно в ряде случаев может приводить к ухудшению свойств готовой ЭАС за счет формирования в ее структуре участков срыва ВР, областей с плохо ориентированными кристаллитами (с текстурой (110) [112]...[113] ) или очень крупнозернистой структурой.

Таким образом одновременное управление текстурой и ингибиторной фазой при производстве ЭАС представляет собой достаточно сложную технологическую задачу.

Многочисленные лабораторные и промышленные исследования, проведенные на Верх-Исетском металлургическом заводе, показали, что механизм текстурной наследственности в электротехнических сталях работает существенно лучше (гарантирует повышенные магнитные свойства готовой ЭАС) в случае, если перед холодной деформацией подкат имеет более крупнозернистую структуру. Качество готовой стали улучшается еще сильнее, если в подкате в приповерхностной области размер кристаллитов больше, чем величина зерен в средних слоях. Наличие подобной структуры в подкате можно обеспечить проведением специальной обработки горячекатаного подката. Однако ее побочным результатом является существенное ухудшение характеристик (дисперсности и плотности) ингибиторной фазы.

В настоящее время разработаны новые способы производства ЭАС, характерной отличительной чертой которых является создание ингибиторной фазы не на начальных этапах технологической цепочки, а на промежуточных, что позволяет значительно упростить и сделать более экономичным изготовление стали. Новые технологические схемы производства ЭАС, активно разрабатываемые с конца 80-х гг. 20 века [1, 2, 3], основаны на введении в сталь одного из фазобразующих элементов (азота) после обезуглероживающего отжига и формирование ингибиторной фазы в структуре металла непосредственно при высокотемпературном отжиге.

Наиболее близким аналогом к заявленному изобретению является известный способ производства холоднокатаной электротехнической анизотропной стали с фазой (A1N) в качестве ингибитора нормального роста зерна, включающий выплавку стали, разливку, горячую прокатку, одну или две холодные прокатки, обезуглероживающий отжиг, азотирование, высокотемпературный и выпрямляющий отжиги (см., SU 1520116)[1].

Технической задачей изобретения является получение стабильных высоких магнитных свойств электротехнической анизотропной стали за счет оптимального сочетания технологических процессов, ответственных за формирование текстуры и ингибиторной фазы.

Для достижения указанного технического результата в известном способе производства холоднокатаной электротехнической анизотропной стали с A1N-фазой в качестве ингибитора нормального роста зерна, включающем выплавку стали, разливку, горячую прокатку, одну или две холодные прокатки, обезуглероживающий отжиг, азотирование, высокотемпературный и выпрямляющий отжиги, после горячей или холодной прокатки осуществляют дополнительный отжиг в колпаковой печи при 750-900oС.

Дополнительный отжиг проводят после одной холодной прокатки со степенью деформации 1-10%.

Дополнительный отжиг проводят после одной холодной прокатки со степенью деформации 10-36%.

Дополнительный отжиг проводят после одной холодной прокатки со степенью деформации 1-5.

Вышеуказанные приемы изобретения способа обеспечивают существенное укрупнение структуры стали перед окончательной холодной прокаткой, достижение необходимого структурного контраста, и соответственно гарантируют для случая производства электротехнической анизотропной стали с использованием азотирования стабильное получение высоких магнитных свойств.

Дополнительный отжиг после горячей прокатки обеспечивает стабильность протекания процесса вторичной рекристаллизации, но не гарантирует получения максимально высоких магнитных свойств. Дополнительный отжиг после холодной прокатки со степенью деформации 1-10% позволяет получить максимальные магнитные свойства после высокотемпературного отжига. Однако подобная операция требует специализированного оборудования. Отжиг после холодной прокатки со степенью деформации 1-5% обеспечивает максимальное укрупнение зерен перед основной прокаткой.

Холодная деформация с обжатиями, значительно превышающими критические, горячекатаной полосы в сочетании с последующим отжигом позволяет легко реализовать оптимальную величину последующей холодной прокатки (80...88%) и тем самым гарантировать высокую однородность магнитных свойств стали.

Сущность изобретения иллюстрируется следующими примерами.

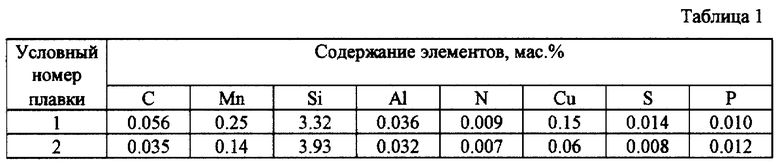

Сталь для исследований выплавляли конверторным методом, разливали на МНЛЗ в слябы. Затем слябы прокатывали на стане горячей прокатки в полосы толщиной 2,4 мм. Химический состав плавок стали приведен в табл. 1.

Горячую прокатку слябов осуществляли на непрерывном широкополосном стане после их нагрева в печах с шагающими балками до температуры 1280oС. Температура смотки полос составляла 560oС.

ПРИМЕР 1.

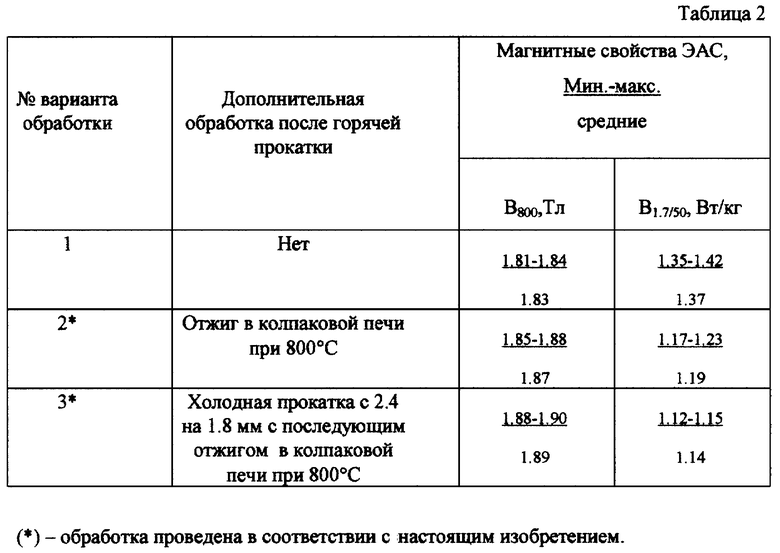

После горячей прокатки рулоны плавки 1 разбили на три партии, две из которых перед окончательной холодной прокаткой прошли дополнительную обработку (табл. 2). Затем следовала холодная прокатка на толщину 0,30 мм, обезуглероживающий и высокотемпературный отжиги. Азотирование стали происходило в процессе высокотемпературного отжига за счет добавленного в антисварочное покрытие (MgO) нитрида кремния (Si3 N4). После завершающей обработки производили измерения магнитных свойств полученной ЭАС. Результаты измерений и параметры обработки приведены в табл. 2.

ПРИМЕР 2.

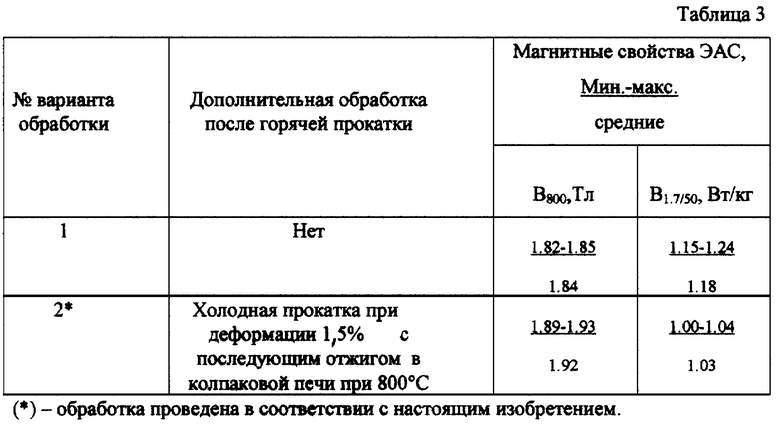

После горячей прокатки рулоны плавку 2 разбили на две партии, одна из которых дополнительно была подвергнута дрессировке и отжигу (табл. 3). Затем следовала холодная прокатка на толщину 0,27 мм, обезуглероживающий отжиг, азотирование в азотоводородной смеси, содержащей аммиак, высокотемпературный отжиг. После завершающей обработки производили измерения магнитных свойств полученной ЭАС. Результаты измерений и параметры обработки приведены в табл. 3.

Результаты измерений магнитный свойств показывают высокую эффективность приемов изобретения.

Источники информации

1. Днепренко К.В. и др. Способ термической обработки анизотропной электротехнической стали. Авт. св. СССР 1520116, заявл. 19.02.1988 г., опубл. 7.11.1989 г.

2. Process for Preparation of Grain-Oriented electrical steel sheet comprising a nitriding treatment. H. Kobayashi, K. Kuroki, M. Minakuchi et. al. United States Patent 4979996, Dec. 25,1990.

3. Process for Production of Grain Oriented electrical steel sheet having density. Takahashi, Nobuyuki, Suga et.al. United States Patent 4938807. July 3,1990.

Изобретение относится к черной металлургии и может быть использовано при производстве холоднокатаной полосы из электротехнических сталей с текстурой (110)[001] . Технической задачей изобретения является получение стабильных высоких магнитных свойств электротехнической анизотропной стали за счет оптимального сочетания технологических процессов, ответственных за формирование текстуры и ингибиторной фазы. Для достижения технического результата при производстве стали с AlN-фазой в качестве ингибитора нормального роста зерна после горячей прокатки полосы или одной холодной прокатки осуществляют дополнительную обработку для укрупнения зеренной структуры. После горячей прокатки или одной холодной прокатки с небольшой степенью деформации полосу подвергают дополнительному отжигу в колпаковой печи при 750-900oС. 3 з.п.ф-лы, 3 табл.

| Способ термической обработки холоднокатаной электротехнической анизотропной стали | 1988 |

|

SU1520116A1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1985 |

|

SU1275053A1 |

| Способ производства анизотропной электротехнической стали | 1988 |

|

SU1555378A1 |

| Устройство для автоматического переключения джиггера | 1931 |

|

SU33947A1 |

| DE 4311151 C1, 28.07.1994. | |||

Авторы

Даты

2002-03-10—Публикация

2001-07-06—Подача