Изобретение относится к области черной металлургии, в частности к составам сталей, применяемых для изготовления бесшовных насосно-компрессорных и обсадных труб нефтяного сортамента, подвергающихся при эксплуатации высоким статическим и циклическим нагружениям и ударным нагрузкам в диапазоне температур от 50 до - 10°С.

Известен ряд конструкционных сталей, предназначенных для изготовления такого рода металлопродукции.

Например, сталь марки 36Г2С (ОСТ 14-21-77) следующего состава, мас.%:

Углерод 0,32-0,40

Кремний 0,40-0,70

Марганец 1,50-1,80

Хром не более 0,25

Никель не более 0,25

Медь не более 0,20

Сера не более 0,035

Фосфор не более 0,035

Железо Остальное.

Сталь такого состава характеризуется относительно низкими показателями прочностных свойств.

Известна также сталь марки 32Г2 по техническим условиям ТУ 14-104-168-97, содержащая, мас.%:

Углерод 0,30-0,35

Кремний 0,17-0,37

Марганец 1,20-1,50

Хром не более 0,30

Никель не более 0,20

Медь не более 0,30

Сера не более 0,035

Фосфор не более 0,035

Железо Остальное.

Однако эта сталь обладает недостаточно высокими показателями прочностных свойств и хладостойкости.

Наиболее близкой к заявляемому изобретению по технической сущности и достигаемому результату является взятая за прототип сталь марки 37Г2С по техническим условиям ТУ 14-104-65-86, содержащая, мас.%:

Углерод 0,33-0,41

Кремний 0,40-0,70

Марганец 1,30-1,60

Хром не более 0,25

Никель не более 0,25

Медь не более 0,30

Сера не более 0,035

Фосфор не более 0,035

Железо Остальное.

Недостатками известной стали являются невысокие показатели по ударной вязкости в сочетании с недостаточно высокими показателями прочностных свойств, что влияет на эксплуатационные характеристики металлопродукции.

Задача изобретения улучшение показателей ударной вязкости в сочетании с повышением прочностных свойств металла в горячекатаном состоянии, повышение конструктивной прочности и эксплуатационных характеристик насосно-компрессорных труб.

Для достижения поставленной цели предлагаемая сталь, содержащая углерод, кремний, марганец и железо, дополнительно содержит алюминий, титан, молибден и ниобий при следующем соотношении компонентов, мас.%:

Углерод 0,42-0,54

Кремний 0,15-0,50

Марганец 0,90-1,50

Ниобий 0,01-0,08

Молибден 0,06-0,20

Алюминий 0,005-0,060

Титан 0,010-0,045

Железо Остальное.

В качестве примесей в стали допускаются сера и фосфор в пределах 0,001-0,045% каждого, а также хром, никель и медь - до 0,30% каждого и азот до 0,012%.

Выбранное соотношение компонентов определяется следующими факторами.

Углерод - основной химический элемент в стали, который определяет ее прочностные и эксплуатационные характеристики. Нижний предел 0,42% ограничен необходимостью получения требуемого комплекса прочностных свойств металла после металлургического передела при изготовлении горячекатаных бесшовных труб. Верхний предел углерода 0,54% ограничен необходимостью обеспечения высоких вязких свойств.

Марганец - в пределах 0,90-1,40% обеспечивает требуемое сочетание прочностных и вязких свойств за счет усиления влияния ниобия и молибдена на устойчивость переохлажденного аустенита.

Ниобий - нижний предел содержания ниобия 0,01%, является пределом, ниже которого ниобий не оказывает ощутимого положительного влияния на измельчение зерна и хладостойкость стали; при содержании ниобия более 0,08% наблюдается образование излишней карбонитридной фазы этого элемента, приводящее к понижению пластичности стали и показателей ударной вязкости.

Молибден - содержание в пределах 0,06-0,20% позволяет получить необходимое сочетание прочностных и вязких свойств металла за счет эффективного измельчения зерна. Повышение содержания молибдена свыше 0,20% приводит к значительному повышению прокаливаемости стали и появлению в результате этого больших термических напряжений металла труб при металлургическом переделе на стадии изготовления; при массовой доле молибдена менее 0,06% - его влияние незначительно.

Алюминий является раскисляющим и модифицирующим элементом. Кроме того, он связывает азот в нитриды. При содержании алюминия менее 0,005% его воздействие проявляется слабо, сталь имеет низкие механические свойства. Увеличение содержания алюминия свыше 0,060% приводит к разнозернистости микроструктуры стали, что, в свою очередь, приводит к значительному снижению пластичности и вязкости металла.

Титан - связывает часть находящегося в стали азота, и в пределах 0,010-0,045% обеспечивает достаточную деазотизацию жидкого металла перед введением ниобия в сталь, чем достигается необходимое количество ниобия в виде карбидов в твердом растворе.

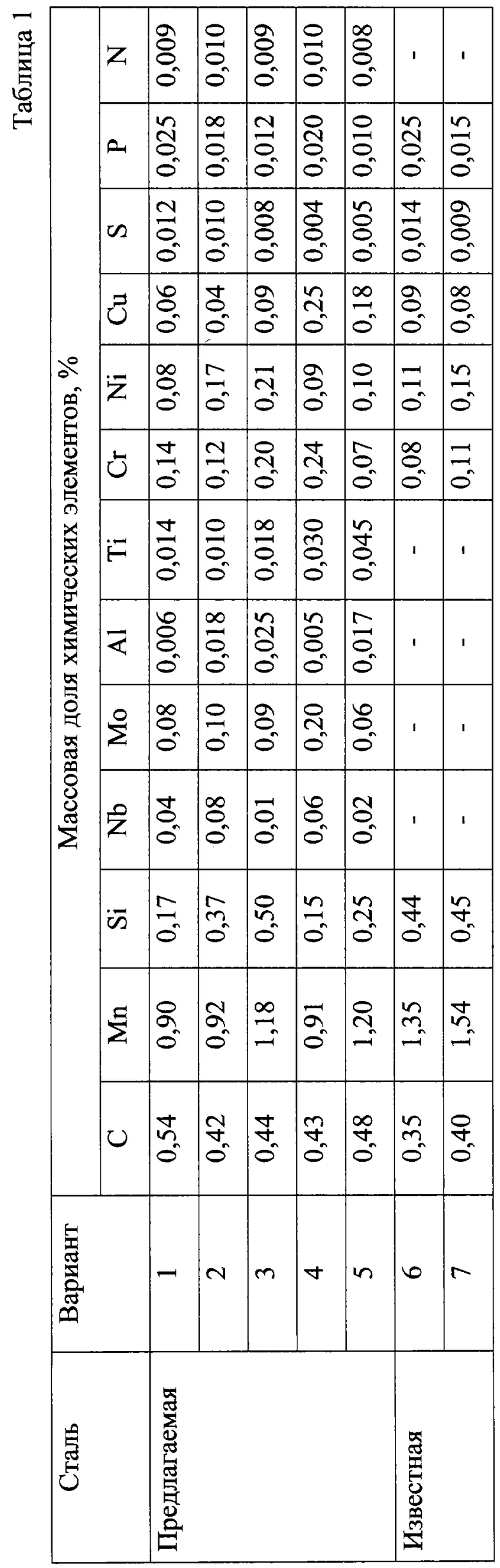

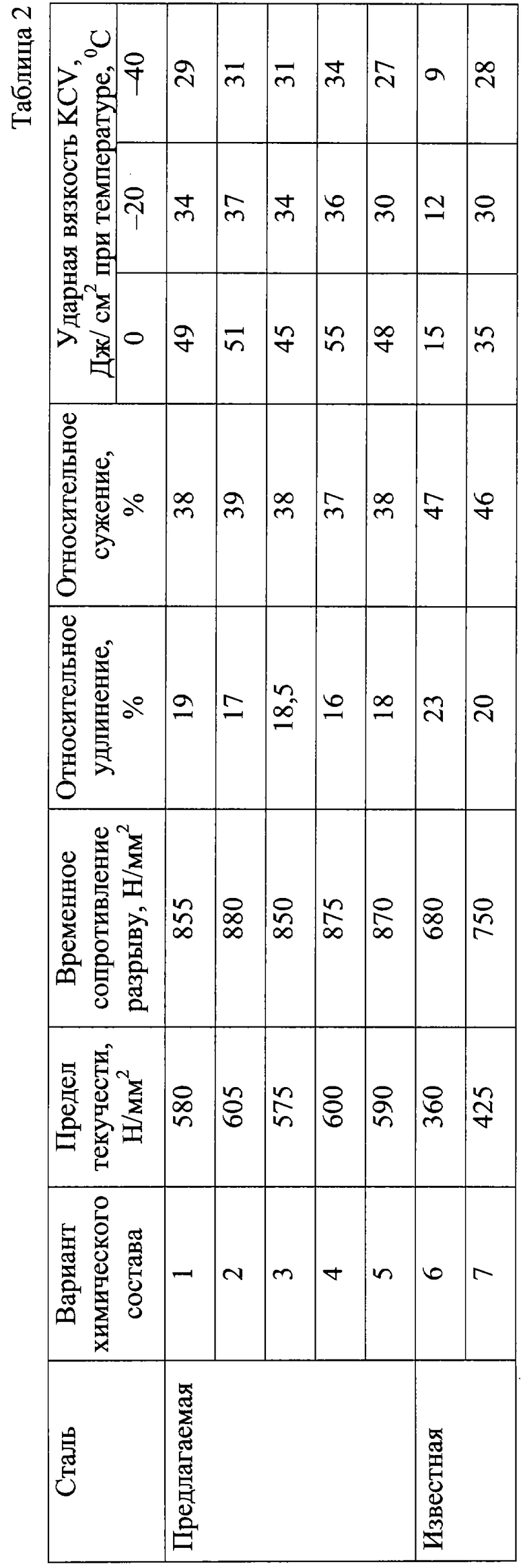

Сталь предлагаемого состава обеспечивает необходимое сочетание прочностных свойств и хладостойкости металла трубной заготовки (табл. 1 и 2). Анализ технических решений в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с признаками в заявляемом решении, и признать его изобретением, так как оно является новым, соответствует критерию изобретательского уровня и промышленно применимо.

Пример. Сталь выплавляли в электропечи. После выпуска металла из печи производили его обработку в ковше и разливали на слитки в изложницы. Легирование стали молибденом осуществляли в процессе выплавки стали в печи путем ввода ферромолибдена в количестве 1,30-1,70 кг/т стали. При внепечной обработке в ковше проводили окончательное раскисление металла, его рафинирование, гомогенизирующую продувку нейтральным газом и модифицирующую обработку силикокальцием. В результате выплавки и внепечной обработки получили сталь следующего состава, мас.%: С - 0,48%, Mn - 1,25%, Si - 0,34%, Nb - 0,04%, Мо - 0,09%, S - 0,004%, Р - 0,010%, железо - остальное. Сталь дополнительно содержала Cr - 0,16%, Cu - 0,11%, Ni - 0,16%, Al - 0,018% и Ti - 0,015%.

Разливку стали в изложницы осуществляли при температуре 1540-1545°С. Слитки выдерживали в изложницах не менее 3 часов, раздевали и подвергали аустенизации при температуре 1200-1300°С в течение 4 часов. После аустенизации производили нагрев слитков до температуры 1250-1280°С, прокатку их на блюминге и охлаждение блюмов. Затем производили изотермическую выдержку блюмов при температуре 700°С в течение 48 часов, нагрев до 1250-1290°С и предварительную деформацию за 9 проходов в реверсивном режиме и окончательную деформацию за 7 проходов с температурой окончания деформации 850-900°С до получения сортового проката.

После окончания процесса деформации осуществляли окончательное охлаждение катаных заготовок до температуры окружающей среды. Испытания механических свойств образцов и ударной вязкости при температурах 0, минус 20 и минус 40°С показали, что предлагаемая сталь характеризуется более высокими прочностными и вязкими характеристиками, что обеспечивает повышение эксплуатационных характеристик и надежности насосно-компрессорных труб и муфт к ним в условиях одновременного воздействия статических и циклических нагрузок в условиях широкого температурного диапазона эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КАТАНЫХ ЗАГОТОВОК | 2003 |

|

RU2250925C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2004 |

|

RU2255124C1 |

| СТАЛЬ | 2003 |

|

RU2241780C1 |

| ТРУБА ДЛЯ НЕФТЕ-, ГАЗО- И ПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2252972C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2017 |

|

RU2653748C1 |

| СТАЛЬ | 1990 |

|

RU2030480C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2014 |

|

RU2583229C9 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2358024C1 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2352647C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255123C1 |

Изобретение относится к металлургии, в частности к составам конструкционных сталей, применяемых для изготовления бесшовных насосно-компрессорных и обсадных труб нефтяного сортамента, подвергающихся эксплуатации в диапазоне температур от 50 до - 10°С. Заявленная сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,42-0,54, кремний 0,15-0,50, марганец 0,90-1,50, ниобий 0,01-0,08, молибден 0,06-0,20, алюминий 0,005-0,060, титан 0,010-0,045, сера 0,001-0,045, фосфор 0,001-0,045, азот не более 0,012; хром, никель и медь не более 0,30% каждого и железо остальное. Техническим результатом изобретения является оптимальное сочетание прочностных и вязких свойств полученной стали. 2 табл.

Конструкционная сталь, содержащая углерод, кремний, марганец и железо, отличающаяся тем, что она дополнительно содержит алюминий, титан, молибден и ниобий при следующем соотношении компонентов, мас.%:

Углерод 0,42-0,54

Кремний 0,15-0,50

Марганец 0,90-1,50

Сера 0,001-0,045

Фосфор 0,001-0,045

Азот Не более 0,012

Хром Не более 0,30

Никель Не более 0,30

Медь Не более 0,30

Ниобий 0,01-0,08

Молибден 0,06-0,20

Алюминий 0,005-0,060

Титан 0,010-0,045

Железо Остальное

| СТАЛЬ | 1996 |

|

RU2095461C1 |

| Литая конструкционная сталь | 1985 |

|

SU1261969A1 |

| Сталь | 1985 |

|

SU1381191A1 |

| US 5531842 A, 02.07.1996. | |||

Авторы

Даты

2005-05-10—Публикация

2003-06-30—Подача