Изобретение относится к области обработки поверхности изделий и может быть использовано в машиностроении и других отраслях промышленности.

Известен способ анодирования изделий из алюминия и его сплавов, включающий оксидирование в растворах кислот и щелочей [1].

Наиболее близким по технической сущности является способ восстановления пар трения из алюминия и его сплавов, включающий оксидирование в щелочном растворе электролита [2].

Задачей изобретения является повышение износостойкости пар трения, антифрикционных свойств и улучшения условий прирабатываемости одной детали пары трения к другой.

Поставленная задача достигается тем, что согласно предлагаемому способу оксидирование проводят в щелочном растворе электролита и одну из деталей пары трения оксидируют путем наращивания оксида преимущественно внутрь детали до соотношений толщин внутреннего и наружного слоев оксида 2...4 при температуре электролита 35...45oC, времени выдержки не более 40 мин и плотности электрического тока 8. . .12 А/дм2, а другую деталь пары трения оксидируют путем наращивания оксида преимущественно наружу детали до соотношений толщин внутренних и наружных слоев оксида 0,25...0,5 при температуре электролита не более 5oC, времени выдержки не более 30 минут и плотности тока 8...12 А/дм2.

Способ осуществляется следующим образом: изделие из алюминия или его сплава помещают в ванну с щелочным раствором электролита и подводят ток на электроды, один из которых закреплен на изделии, а другой на внутренней поверхности ванны. При взаимодействии электрического тока, щелочной среды и материала обрабатываемой детали на поверхности изделия возникают микродуговые разряды, приводящие к разложению электролита, высвобождению из него атомарного кислорода, который, диффузионно внедряясь в поверхностный слой, приводит к окислению металла с образованием на его поверхности оксида. Рост оксидного покрытия осуществляется за счет диффузии металла через слой оксида и встречного движения частиц электролита под действием электрического поля. Химический состав, структура и свойства покрытий зависят от скорости роста внутренних и наружных слоев оксида.

Скорость роста внутренних слоев изменяли в интервале температуры электролита (35. . .45oC), времени выдержки (до 40 мин) и плотности тока (8...12 А/дм2). При этом соотношении внутренних и наружных слоев изменяется в интервале от 2 до 4.

При температуре электролита более 45oC происходит растворение наружных слоев оксида электролитом. В результате увеличивается пористость, снижается микротвердость и уменьшается толщина покрытий.

При температуре электролита ниже 35oC увеличивается скорость роста внутренних слоев оксида, увеличивается его пористость и уменьшается микротвердость.

Если время оксидирования превышает 40 минут, то скорость роста внутренних слоев уменьшается, увеличивается его пористость и снижается микротвердость.

Скорость роста наружных слоев изменяли при варьировании температуры электролита (до 5oC), времени выдержки (до 30 мин) и плотности тока (8...12 А/дм2). При этом соотношение внутренних и наружных слоев изменяется в широких пределах - 0,25...0,5.

При температуре электролита более 5oC увеличивается скорость роста наружных слоев оксида, но пористость остается высокой, а микротвердость низкой.

Если время выдержки при оксидировании более 30 минут, происходит растворение наружных слоев оксида электролитом и покрытие растет преимущественно внутрь, пористость наружных слоев повышается, микротвердость уменьшается.

Оксидирование с плотностью тока менее 8 А/дм2 приводит к снижению скорости роста оксида и как следствие, снижению производительности процесса.

Оксидирование с плотностью тока больше 12 А/дм2 способствует получению покрытий с высокой пористостью и следами рыхлости, что недопустимо для пар трения.

Варьируя температурой электролита, временем выдержки и плотностью тока можно в широком интервале изменять износостойкость, антифрикционные свойства пар трения и условия прирабатываемости одной детали пары трения к другой.

Пример. Детали пар трения - поршни и гильзы двигателей внутреннего сгорания из сплавов на основе алюминия: АК4, АМг6, АМ6МцН, подвергали микродуговому оксидированию в щелочном растворе электролита (например, в растворе едкого калия 6 г/л и жидкого стекла 3 г/л в дистиллированной воде).

Температура электролита составляла 40oC, время выдержки - 20 минут, плотность тока 10 А/дм2 для наращивания преимущественно внутренних слоев оксида. Для наращивания преимущественно наружных слоев температура электролита составляла 3oC, время выдержки 15 мин, плотность тока 10 А/дм2.

Для проведения испытаний на износостойкость и прирабатываемости, а также исследования антифрикционных свойств были отобраны 14 микродвигателей внутреннего сгорания модели ЦСТКАМ-2.5КР для автомоделей с воздушным винтом или приводом на колеса. Особенностью данных двигателей является отсутствие на поршнях маслосъемных и компрессионных колец. Восстановлению подлежали гильзы и поршни с общим износом 40 мкм. Оксидированию подвергали поршни и гильзы до толщины оксидного слоя 40 мкм. При наращивании оксида преимущественно внутрь изделия соотношение его внутренних и наружных слоев составляло 3. При наращивании оксида преимущественно наружу изделия соотношение внутренних и наружных составляло 0,38. После оксидирования покрытия на поршнях и гильзах пропитывали касторовым маслом путем кипячения в течение 1 часа.

Испытания проводили на 7 типах двигателей. На двигатель N 1 были установлены опытные поршень, у которого оксидный слой наращивали преимущественно наружу, и гильза, у которой оксидный слой наращивали преимущественно внутрь.

На двигатель N 2 были установлены опытные поршень, у которого оксидный слой наращивали преимущественно внутрь, и гильза, у которой оксидный слой наращивали преимущественно наружу.

На двигатель N 3 были установлены опытные поршень и гильза, у которых оксидные слои наращивали преимущественно наружу.

На двигатель N 4 были установлены опытные поршень и гильза, у которых оксидные слои наращивали преимущественно внутрь.

На двигатель N 5 был установлен опытный поршень, у которого оксидный слой наращивали преимущественно наружу, и хромированная латунная (Л59) гильза промышленного производства.

На двигатель N 6 был установлен опытный поршень, у которого оксидный слой наращивали преимущественно внутрь, и хромированная латунная гильза промышленного производства.

На двигатель N 7 был установлен непокрытый поршень промышленного производства из сплава АК4 и хромированная латунная гильза промышленного производства.

Далее проводилась обкатка двигателей в течение 10 минут в режимах номинальной мощности. После испытаний двигатели разбирали и исследовали гильзопоршневые пары. В результате было установлено, что гильзы и поршни всех двигателей имеют только следы приработки.

Испытания на ресурс проводились в жестких условиях, эквивалентных четырехчасовой работе двигателя в пиковом режиме нагрузок. Далее исследовали износостойкость, антифрикционные свойства и прирабатываемость поршня к гильзе по стандартным методикам.

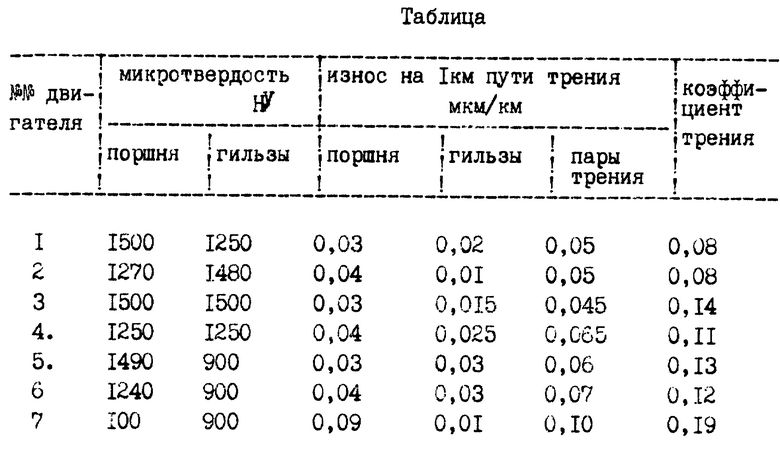

Как показали исследования (см. таблицу) наименьшим износом и хорошей прирабатываемостью обладают поршни двигателей N 1...6 и гильзы двигателей N 1. . . 4, которые подвергались микродуговому оксидированию. Наименьший износ пар трения у двигателей N 1, 2, 3. Однако коэффициент трения у двигателя N 3 в 1,8 раза выше, чем у двигателей N 1, 2 (полученных по предлагаемому способу), поскольку хуже условия прирабатываемости из-за того, что гильза и поршень имеют одинаково высокие значения микротвердости.

Двигатель N 4 по сравнению с двигателем N 3 имеет меньший коэффициент трения, так как лучше условия прирабатываемости вследствие невысокой микротвердости покрытия, которая способствует и большему износу.

У двигателей N 5, 6, 7 износ гильзопоршневых пар и коэффициент трения наибольшие. Важно отметить, что при наращивании оксидного слоя преимущественно наружу (двигатель N 5) износ меньше, чем при наращивании оксида преимущественно внутрь (двигатель N 6), а коэффициент трения наоборот больше, что снижает эксплуатационные характеристики двигателя.

Применение предлагаемого способа восстановления пар трения позволяет повысить износостойкость, антифрикционные свойства и улучшить условия прирабатываемости, что в свою очередь увеличивает ресурс двигателя, в частности двигатели N 1, 2, 3 не требуют восстановления гильзопоршневой пары после 4-х часов работы в пиковом режиме. У двигателя N 4 необходимо восстанавливать покрытие поршня и гильзы, у двигателя N 5 - покрытие гильзы, у двигателя N 6 - гильзы и поршня. У двигателя N 7 необходима замена поршня или восстановление последнего. Высокий коэффициент трения в гильзопоршневых парах двигателей N 3, 4, 5, 6, 7 не позволяет развивать максимальное число оборотов, что ограничивает возможности автомоделей.

Список используемых источников.

1. Щукин Г.Л., Беланович А.Л., Коледа В.Б. и др. Некоторые особенности электрохимической обработки алюминия и его сплавов. Теория и практика анодного окисления алюминия. Справочник. Казань, 1990, ч.1, с. 17.2.

2. Анодные окисные покрытия на легких сплавах. Францевич И.И., Лавренко В.А., Пилянкевич А.Н. и др. Киев, Hayк. думка, 1977, с. 190.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2718820C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВМЕСТИМОСТИ ПАР ТРЕНИЯ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2119587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1998 |

|

RU2136788C1 |

| СПОСОБ ВЗРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2128101C1 |

| СПОСОБ МИКРОПЛАЗМЕННОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124588C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ДЕТАЛЯМИ, ИМЕЮЩИМИ ПОВЕРХНОСТНОЕ ПОКРЫТИЕ, И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 1998 |

|

RU2143573C1 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2166570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| Способ изготовления слоистых изделий из полимерных композиционных материалов | 1989 |

|

SU1643162A1 |

Изобретение относится к области обработки поверхности изделий и может быть использовано в машиностроении и других отраслях промышленности. Техническим результатом использования изобретения является повышение износостойкости пар трения, антифрикционных свойств и улучшение условий прирабатываемости одной детали пары трения к другой. Согласно предлагаемому способу первую деталь пары трения оксидируют путем наращивания оксида преимущественно внутрь детали до соотношения его внутреннего и наружного слоев - 2...4 при температуре электролита 35-45oС, времени выдержки до 40 мин и плотности тока 8-12 А/дм2, а вторую деталь пары трения оксидируют путем наращивания оксида преимущественно наружу детали до соотношений его внутренних и наружных слоев - 0,25...0,5 при температуре электролита не более 5oС, времени выдержки до 30 мин и плотности тока 8-12 А/дм2. 1 табл.

Способ восстановления пар трения из алюминия и его сплавов, включающий оксидирование в растворе электролита, отличающийся тем, что оксидирование проводят в щелочном растворе электролита и одну из деталей пары трения оксидируют путем наращивания оксида преимущественно внутрь детали до соотношения толщин внутренних и наружных слоев оксида 2...4 при температуре электролита 35. ..45°С, времени выдержки не более 40 мин и плотности электрического тока 8...12 А/дм2, а другую деталь пары трения оксидируют путем наращивания оксида преимущественно наружу детали до соотношения толщин внутренних и наружных слоев оксида 0,25...0,5 при температуре электролита не более 5°С, времени выдержки не более 30 мин и плотности тока 8...12 А/дм2.

| Францевич И.И | |||

| Анодные окисные покрытия на легких сплавах, Киев, Наукова думка, 1977, с.190 | |||

| Способ обработки трущихся поверхностей | 1982 |

|

SU1155629A1 |

| АНОДИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ | 0 |

|

SU244063A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ | 1992 |

|

RU2046156C1 |

| US 4166766 A, 04.09.79. | |||

Авторы

Даты

1999-09-20—Публикация

1998-02-24—Подача