Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении широкой номенклатуры поршней двигателей внутреннего сгорания для автомобильного, железнодорожного и гусеничного транспорта, авиационной техники, морских и речных судов.

Поршень является одной из самых нагруженных деталей двигателя. Во время работы двигателя на дно купола поршня воздействует высокая температура, канавки под компрессионные кольца подвергаются большим ударным нагрузкам, а отверстие под палец - циклическим нагрузкам. Подавляющее большинство поршней двигателей внутреннего сгорания изготавливают из алюминиевых сплавов. В основном используются сложнолегированные силумины с содержанием кремния 11-35%, а также композиционные материалы на их основе с применением в качестве наполнителя введенных упрочняющих частиц SiC, Al2O3 и др. Наличие в сплаве упрочняющих частиц увеличивает жаропрочность материала, повышает сопротивление износу, но уменьшает его сопротивление усталостному разрушению и пластичность. Влияние этого фактора становится особенно заметным в крупногабаритных поршнях, используемых в железнодорожном транспорте и судостроении, где вопрос надежности и межремонтного срока службы становятся одними из основных. Поэтому в данном классе изделий уровень механических свойств поршневых материалов достигается легированием и структурой, в том числе размером и формой частиц кремния. В зависимости от технических и экономических требований, предъявляемых к поршню, выбирается конструкция и, что не менее важно, и способ его изготовления.

Известен способ изготовления поршней литьем (Ю.Я.Зильберг, К.М.Хрущева, Г.Б.Гершман. Алюминиевые сплавы в тракторостроении. - М.: Машиностроение, 1971, 174 с.). Данный способ имеет высокую производительность и низкую себестоимость, позволяет получать поршни сложной формы, а также поршни с армирующими элементами в виде кольцедержателей и накладок. Однако из-за низкого уровня механических свойств сплавов с литой структурой такие поршни применяют в двигателях с невысокими динамическими нагрузками.

Известен способ литья поршней для двигателей внутреннего сгорания и устройства для его осуществления, состоящий в том, что полость для отливки в форме ориентируют с верхним расположением отливки-поршня, время рабочего хода прессующего пуансона в силовом узле не больше 0,02 с, а заполнение ручья формы ведут металлом в твердо-жидком состоянии (Патент RU №2026769, 1995 г.). Этот способ более дорогой, но позволяет повысить механические свойства силуминов. Тем не менее, получаемая структура сплавов нестабильна и не достигается качества структуры прессованных материалов, что ограничивает использование данной технологии при изготовлении крупногабаритных поршней с высокими прочностными характеристиками.

Известен способ изготовления поршней двигателей внутреннего сгорания, включающий получение заготовки, предварительную штамповку и окончательную штамповку в штампе, содержащем пуансон, соответствующий по форме конфигурации полости поршня (Патент RU №2063836, 1996 г.) - прототип. Недостатком данного способа является то, что при штамповке крупногабаритных поршней сохраняются зоны, имеющие структуру металла, близкую к литой, что обуславливает неоднородность механических свойств изделия, ограничивает характеристики особенно по усталостной прочности и износоустойчивости.

Задачей, на решение которой направлено заявленное изобретение, является повышение механических свойств штамповок крупногабаритных поршней двигателей внутреннего сгорания.

Технический результат, достигаемый при осуществлении изобретения, заключается в получении однородной, мелкозернистой, деформированной структуры металла с заданным направлением расположения волокон во всем объеме получаемого изделия.

Указанный технический результат достигается тем, что в способе изготовления крупногабаритных поршней двигателей внутреннего сгорания, включающем получение заготовки, предварительную штамповку и окончательную штамповку в штампе, содержащем пуансон, соответствующий по форме конфигурации полости поршня, перед предварительной штамповкой осуществляют протяжку свободной ковкой литой заготовки с коэффициентом вытяжки не менее 30% в размер, когда длина, по крайней мере, в два раза превышает диаметр, далее формируют ее в двойной усеченный конус, с углом конусности не менее 10° и осаживают в формовочном штампе, а после осадки формируют текстуру металла обратным прессованием со степенью деформации не менее 40%.

Исходной заготовкой для начальных процессов изготовления крупногабаритных поршней является механически обработанный литой слиток. Кристаллическое строение слитка неоднородно (кристаллы различной величины и форм). Кроме того, в нем имеется пористость, газовые пузыри и т.д. Протяжка свободной ковкой литой заготовки является наиболее эффективным способом получения мелкозернистую, направленную вдоль оси заготовки структуру металла. При этом происходит стабилизация механических свойств материала по всему объему заготовки, особенно в его торцевых областях, в которых при штамповочных операциях возможно сохранение литой структуры. Получение геометрических размеров протянутой заготовки, при которой ее длина в 2 или более раза превышает диаметр при условии что, коэффициент вытяжки не ниже 30%, гарантирует получение однородной, мелкозернистой, деформированной структуры по всему объему металла.

Следующая операция - осадка заготовки в конусных штампах, с углами конуса не менее 10°, позволяет обеспечить устойчивость заготовки (не происходит образование двойной бочки или зажима).

Последующая операция - осадка в формовочном штампе завершает деформационную подготовку структуры металла под штамповку изделия. Структура заготовки после ковки и двух осадок полностью теряет наследие литой структуры слитка.

Затем производиться формирование текстуры металла в штамповке дает направление течения металла, структура металла становится волокнистой, волокна направлены вдоль оси изделия и совпадают с вектором действия наибольших динамических рабочих напряжений и не перерезаются наружными поверхностями. Выполнение этих требований повышает прочность и увеличивает сопротивление истиранию детали. Волокна образуются в процессе обратного прессования, при котором практически отсутствуют тангенциальные напряжения в деформируемом металле, что не только предотвращает разрушение металла, но и не препятствует образованию волокон. При деформации более 40% наблюдается завязывание текстуры металла практически по всему объему штамповки.

Далее производят предварительную и окончательную штамповку.

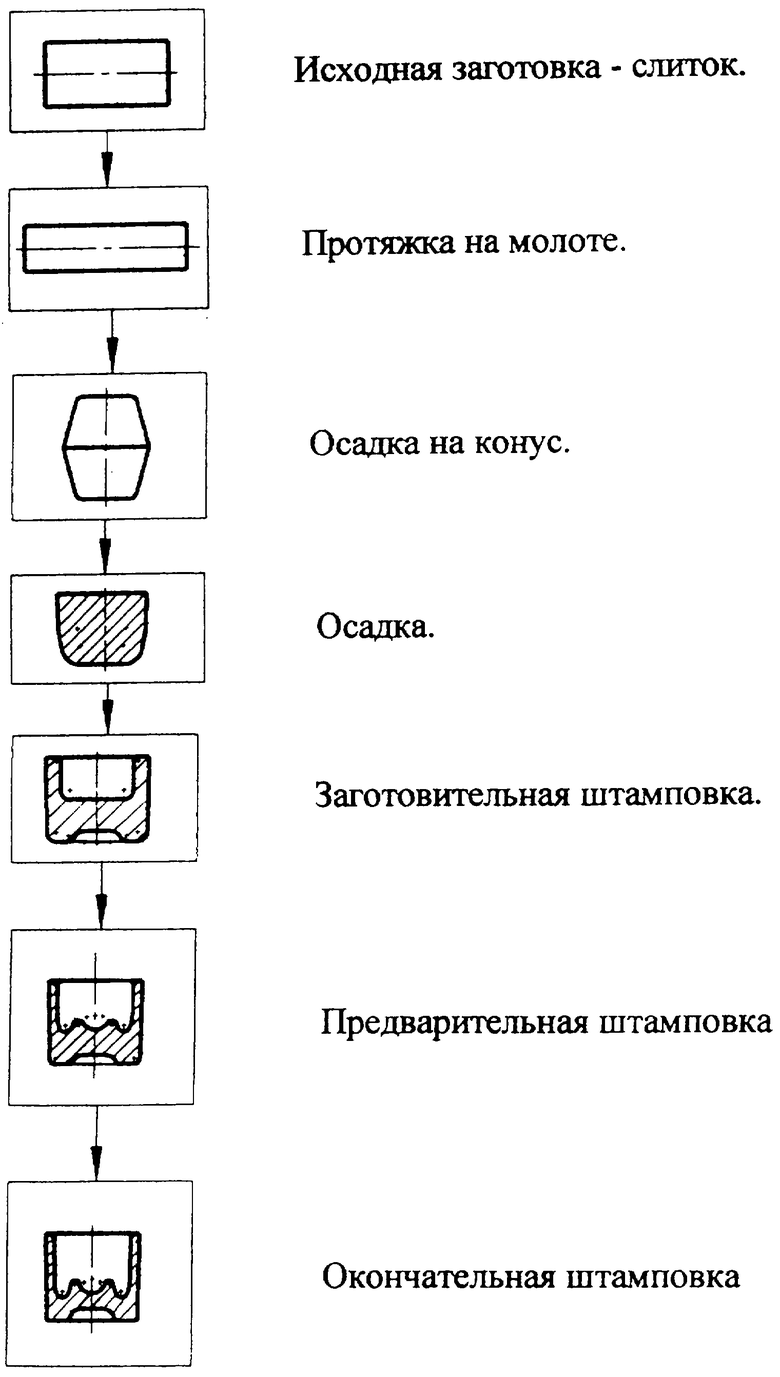

На чертеже представлена технологическая схема производства крупногабаритных поршней двигателей внутреннего сгорания.

Пример конкретного выполнения.

Проводили штамповку поршней двигателей внутреннего сгорания тепловозного дизельного двигателя из алюминиевого сплава АК12, по следующей технологии:

1. Протягивание на молоте свободной ковкой обточенной литой заготовки размером ⊘170×320 мм на размер ⊘140×420 мм, температура нагрева металла 420-430°С, коэффициент вытяжки К=32,17%.

2. Осадка на конус, степень деформации ε=34,5%.

3. Осадка, степень деформации ε=30,9%.

4. Заготовительная штамповка с целью формирования текстуры металла, степень деформации ε=42,6%.

5. Предварительная штамповка, степень деформации ε=41,3%.

6. Окончательная штамповка, степень деформации ε=34,4%.

Все штамповочные операции выполнялись на вертикальном гидравлическом прессе усилием 2000 тс, при температуре нагрева металла 420-430°С, температура штампов при этом находится в пределах 390-410°С.

Для сравнения заявленного способа с наиболее близким аналогом проводили штамповку заготовок ⊘170×320мм, по следующей схеме:

осадка → предварительная штамповка → окончательная штамповка

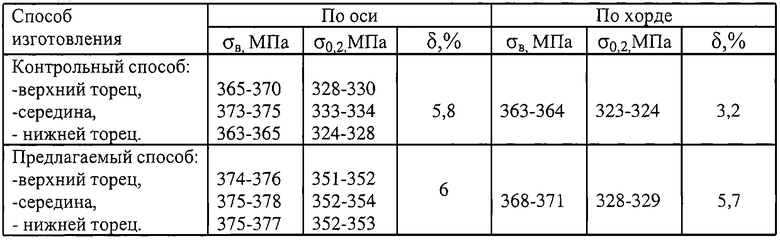

Результаты проведенного эксперимента сведены в таблицу (механические свойства).

Данный способ позволяет изготовить крупногабаритные поршни двигателей внутреннего сгорания с повышенными механическими свойствами, стабильными во всем объеме получаемого изделия, при этом усталостная прочность в направлении действия осевых циклических нагрузок возрастает более чем на 5%, а относительное удлинение по хорде более чем в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов | 2018 |

|

RU2674543C1 |

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой | 2020 |

|

RU2773555C2 |

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ α+β-ТИТАНОВОГО СПЛАВА | 2008 |

|

RU2368700C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ОБРАБОТКИ В ЖИДКОМ, ТВЕРДОЖИДКОМ И ТВЕРДОМ СОСТОЯНИЯХ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ОДНОРОДНОЙ МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2215057C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2441097C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ИЗ ЖАРОПРОЧНЫХ ГРАНУЛИРОВАННЫХ СПЛАВОВ | 2014 |

|

RU2583564C1 |

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

| СПОСОБ ШТАМПОВКИ ДИСКОВ | 2023 |

|

RU2813160C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+α СПЛАВОВ | 1999 |

|

RU2164263C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении широкой номенклатуры поршней двигателей внутреннего сгорания. Литую заготовку протягивают свободной ковкой с коэффициентом вытяжки не менее 30% в размер, когда длина по меньшей мере в два раза превышает диаметр. Далее заготовку формируют в двойной усеченный конус с углом конусности не менее 10% и осаживают в формовочном штампе. После осадки обратным прессованием со степенью деформации не менее 40% формируют текстуру металла. В результате обеспечивается получение однородной мелкозернистой деформированной структуры металла с заданным направлением расположения волокон по всему объему полученного изделия. 1 ил., 1 табл.

Способ изготовления крупногабаритных поршней двигателей внутреннего сгорания, включающий получение заготовки, предварительную штамповку и окончательную штамповку в штампе, содержащем пуансон, соответствующий по форме конфигурации полости поршня, отличающийся тем, что перед предварительной штамповкой осуществляют протяжку свободной ковкой литой заготовки с коэффициентом вытяжки не менее 30% в размер, когда длина по крайней мере в два раза превышает диаметр, далее формируют ее в двойной усеченный конус с углом конусности не менее 10° и осаживают в формовочном штампе, а после осадки формируют текстуру металла обратным прессованием со степенью деформации не менее 40%.

| RU 2063836 C1, 20.07.1996 | |||

| Способ изготовления поршней двигателей внутреннего сгорания | 1987 |

|

SU1473898A1 |

| Способ изготовления поршней с износостойкими кольцевыми вставками | 1985 |

|

SU1255266A1 |

| US 4887449 A, 19.12.1989 | |||

| GB 1254884 A, 24.11.1971. | |||

Авторы

Даты

2004-11-10—Публикация

2003-04-24—Подача