Изобретение относится к обработке металлов давлением, в частности к способам изготовления штампованных поковок дисков, в том числе с высотой ступицы большей, чем высота обода, например для газовых турбин. Заявленный способ включает осадку цилиндрической заготовки с использованием специального выпуклого бойка, с выступающей частью в виде части сферы, и последующую штамповку.

Известен способ осадки заготовки бойками с осевыми отверстиями (Я.М. Охрименко, «Технология кузнечно-штамповочного производства», М.: Машиностроение, 1966, стр. 169, рис. 84). Данный способ реализуется тем, что заготовку осаживают на бойках, имеющих осевые отверстия, в которые затекает металл и формирует выступы заготовки, а при последующей осадке на плоских бойках торцы заготовки выравниваются. Таким способом достигается увеличение степени деформации в торцевых зонах заготовки. Недостатком данного способа является формирование поперечного волокна в осевой зоне заготовки после осадки на плоских бойках, что снижает механические свойства изделия в центральной части заготовки.

Известен способ ковки дисков (SU 1159704 А, приор. 09.03.1983 г.) путем предварительной осадки заготовки с формированием двухсторонних центральных выступов, ограниченных частью сферической поверхности и плоской периферийной частью. Данный способ заключается в формировании выпуклой части на торце в виде части сферы при осадке с помощью специального инструмента. Заготовку осаживают с помощью бойков, имеющих полости, формирующие выступ заготовки, а затем заготовку осаживают на плоских бойках. Таким образом достигается увеличение степени деформации в торцевых зонах заготовки. Недостатком данного способа является то, что степень деформации в торцевых зонах достигается меньшего значения, чем при внедрении в торец заготовки выпуклых частей штампа и формировании вогнутой поверхности заготовки. Также даже при увеличенной степени деформации в заготовке структура заготовки остается вытянутой поперек оси заготовки, что негативно влияет на механические характеристики вдоль оси заготовки.

Известен способ штамповки крупных деталей типа дисков (SU 115054 А2, приор. 29.03.1958 г.). Данный способ заключается в том, что для снижения усилия штамповки дисков применяют полый пуансон для истечения избытка металла заготовки. Для установки заготовки используется прижим. Недостатком данного способа является сложная конструкция штампа, включающая прижим.

Известен способ штамповки (Я.М. Охрименко, «Технология кузнечно-штамповочного производства», М.: Машиностроение, 1966, стр. 324, рис. 186), при котором штамповка осуществляется за несколько операций (выбран в качестве прототипа). На подготовительных операциях заготовка осаживается в штампе в осевыми отверстиями, затем штампуется в окончательном штампе. Штамп с осевыми отверстиями формирует на торцевых зонах заготовки выступы, которые в окончательном штампе формируют выступы окончательной поковки. Этим способом достигается хорошее заполнение штампа и формирование вытянутой структуры в поковке. Недостатком данного способа является низкая степень деформации сформированных на осадке выступов при штамповке в окончательном штампе, что неблагоприятно влияет на структуру и механические свойства готового изделия.

Так как диски газовых турбин являются деталями ответственного назначения, к их механическим свойствам предъявляются высокие требования. Механические свойства дисков должны удовлетворять предъявляемым требованиям во всех зонах и во всех направлениях. При штамповке диска из-за наличия застойных зон при деформации заготовки и возникновении неблагоприятного направления линий течения может наблюдаться снижение механических характеристик. Целью данного изобретения является повышение механических свойств в осевой зоне поковок типа дисков, в том числе с высокой ступицей, за счет формирования линий течения вдоль оси поковки на окончательной штамповке.

В отличие от известного технического решения, включающего высадку заготовки в кольцах или бойках с отверстиями, формирующими выступы на заготовке, и последующей штамповкой высаженной заготовки, при которой из выступов заготовки формируется ступица диска, в заявленном техническом решении производится формирование вогнутой поверхности заготовки сферическим выступом штампа и ступица диска формируется из вогнутой части заготовки.

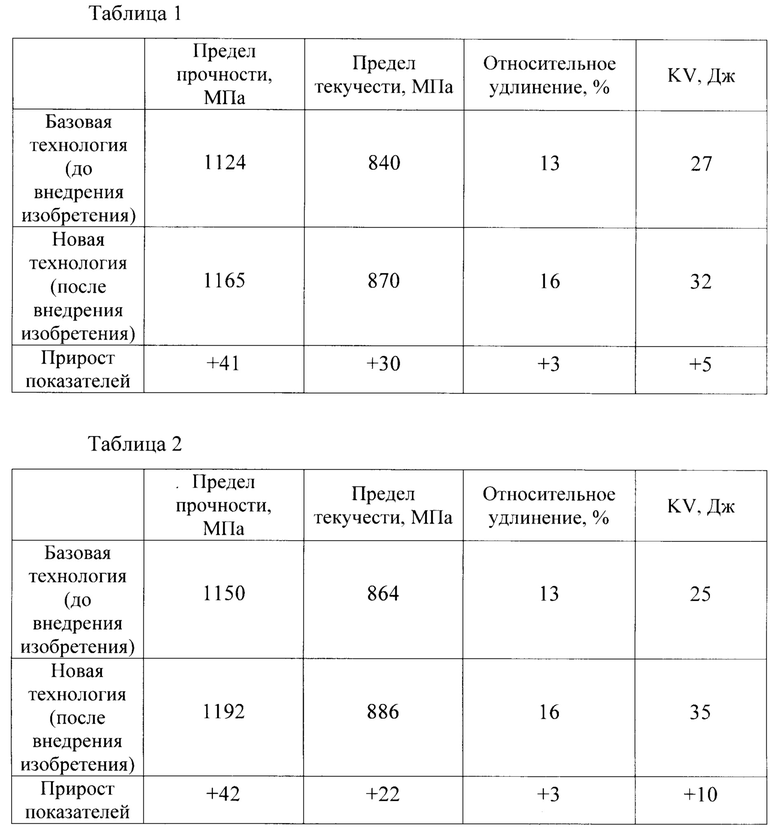

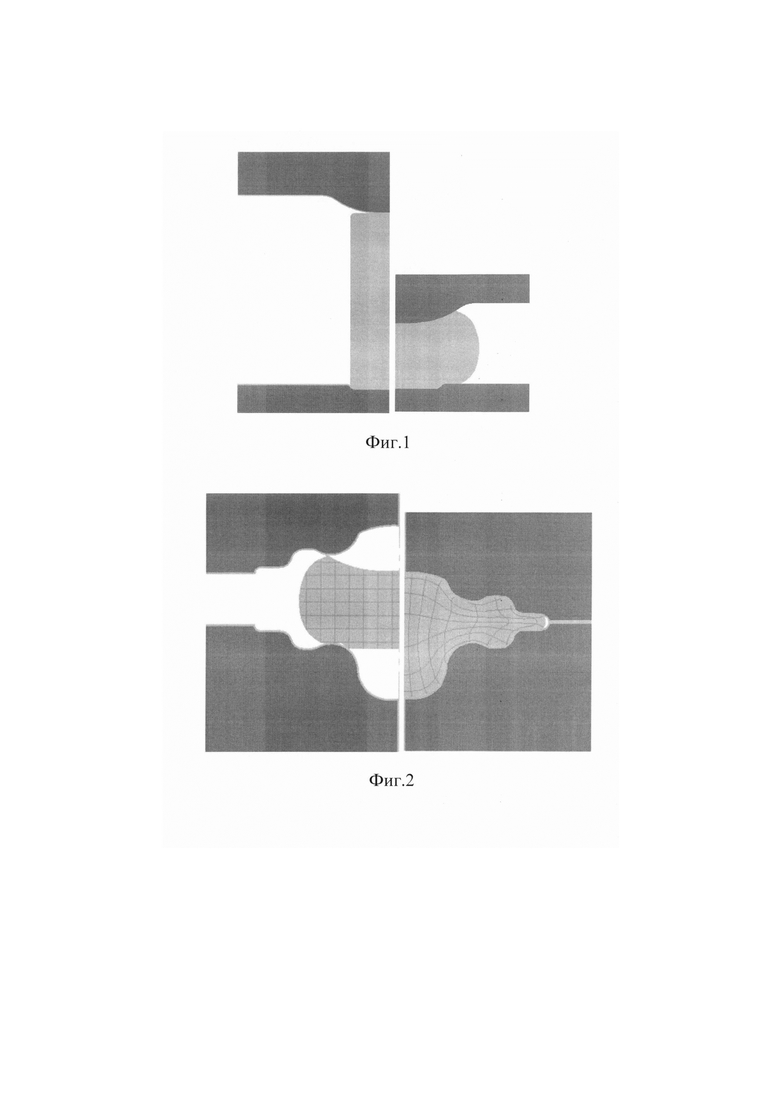

Решение задачи достигается осадкой цилиндрической заготовки специальным штампом с выпуклой частью (фиг.1), которая формирует в заготовке вогнутую торцевую поверхность, что значительно увеличивает степень деформации в торцевой части заготовки при осадке и последующей штамповке поковки (фиг.2). Высота осадки подбирается таким образом, чтобы при последующей штамповке происходила вытяжка структуры диска вдоль оси ступицы. При этом достигается высокий уровень свойств изделия во всех направлениях вырезки образцов.

Для подтверждения высокого уровня свойств было проведено сравнительное испытание на штампованных поковках из сплава NiCr15MoTi, осаженных и штампованных из цилиндрических заготовок, вырезанных из одной прутковой заготовки. Результат испытаний образцов, вырезанных из центральной части, направленных вдоль оси поковки, показаны в таблице 1, вырезанных в поперечном направлении - в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2001 |

|

RU2212974C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2001 |

|

RU2218230C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ВЫДАВЛИВАНИЕМ | 2001 |

|

RU2205722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении штампованных поковок дисков, в том числе с высотой ступицы большей, чем высота обода, например для газовых турбин. Осуществляют осадку заготовки и последующую штамповку поковки диска в окончательном штампе. Осадку производят сферическим выступом штампа на высоту, обеспечивающую при штамповке в окончательном штампе вытяжку структуры поковки вдоль оси ступицы. В результате обеспечивается повышение механических свойств в осевой зоне поковок. 1 з.п. ф-лы, 2 ил., 2 табл.

1. Способ изготовления поковок диска со ступицей, включающий осадку заготовки и последующую штамповку диска в окончательном штампе, отличающийся тем, что осадку заготовки осуществляют сферическим выступом штампа на высоту, обеспечивающую при штамповке в окончательном штампе вытяжку структуры поковки вдоль оси ступицы.

2. Способ по п.1, отличающийся тем, что изготавливают поковку диска для газовой турбины.

| ОХРИМЕНКО Я.М., Технология кузнечно-штамповочного производства | |||

| М., Машиностроение, 1966, с.324, рис.186 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ТИПА ДИСКОВ | 2009 |

|

RU2412018C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛОШНЫХ КРУПНЫХ!^! ПОКОВОК ИЗ СЛИТКОВ | 0 |

|

SU358057A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТУРБИННЫХ ДИСКОВ | 0 |

|

SU261883A1 |

| US 9610630 B2, 04.04.2017 | |||

| WO 2009100583 A1, 20.08.2009. | |||

Авторы

Даты

2024-02-06—Публикация

2023-03-16—Подача