Изобретение относится к способу непрерывной разливки металлов, в частности касается непрерывной отливки ленты непосредственно из жидкого металла из нержавеющей стали аустенитного типа с толщиной около нескольких мм так называемым способом "отливки между валками", и к ленте, полученной данным способом.

В последние годы отмечается существенный прогресс в разработке способов отливки тонкой ленты из углеродистой и нержавеющей сталей непосредственно из жидкого металла. Преимущественно применяемый сегодня способ состоит в разливке жидкого металла между двумя валками с внутренним охлаждением, вращающимися вокруг своих горизонтальных осей в противоположенных направлениях и расположенными друг против друга, причем минимальное расстояние между их поверхностями существенно равно толщине отливаемой ленты (например, несколько мм). Пространство для заливки жидкой сталью образовано боковыми поверхностями валков, на которых начинается затвердевание ленты, и пластинами бокового перекрытия из огнеупорного материала по торцам валков. Жидкий металл начинает затвердевать при контакте с наружными поверхностями валков, на которых образуются "корки" затвердевания, которые затем объединяют вместе на участке "сужения", т.е. в зоне, в которой расстояние между валками наименьшее.

Одна из основных трудностей, встречаемых в производстве тонкой ленты из нержавеющей стали отливкой между валками, состоит в значительном риске появления на ленте дефектов поверхности, так называемых микротрещин. Это - трещины небольшого размера, которые однако достаточны для того, чтобы изготовленные холодной деформацией изделия оказались непригодными к использованию. Их образование происходит во время затвердевания стали, глубина составляет около 40 мкм, диаметр отверстия - около 20 мкм. Их появление связано с усадками металла при затвердевании корок при контакте с валками по длине их дуги контактирования. Затвердевание протекает в течение двух последовательных этапов. На первом из них происходит начальный контакт между жидкой сталью и поверхностью валка, при котором формируется твердая стальная корка на поверхности валков. На втором этапе происходит наращивание этой корки до участка сужения, на котором, как уже сказано, происходит ее объединение с коркой, образовавшейся на втором валке, и таким образом формируется полностью затвердевшая лента. Контакт между сталью и поверхностью валка определяется рельефом литейных валков в сочетании с видом инертного газа в литейном пространстве и химическим составом стали. Все эти параметры участвуют в обеспечении теплопередачи между сталью и валком и определяют условия затвердевания корок. Во время затвердевания и охлаждения корок происходят их усадки. Последние определяются размером фазового превращения δ→γ, протекающего при значительном изменении плотности металла на микроскопическом уровне. Это изменение зависит от состава разливаемого металла. Такие усадки также способны изменить условия затвердевания и охлаждения корок металла.

Соотношение Creq/Nieq традиционно считается представительным для пути затвердевания аустенитных нержавеющих сталей. Его рассчитывают по соотношению Хаммара и Свенсона посредством следующих формул (в вес.%):

Creq (%)=Cr%+1,37 Мо%+1,5 Si%+2 Nb%+3 Ti%;

Nieq (%)=Ni%+0,31 Mn%+22 С%+14,2 N%+Cu%.

Предприняты различные попытки по разработке способов отливки между валками, которые позволили бы надежно получать ленты без существенных поверхностных дефектов, таких как микротрещины.

Для аустенитных нержавеющих сталей можно указать на материалы ЕР-А-0409645. В них увязывается геометрия, определяемая углублениями (выемками, имеющими приблизительно круглую или эллипсную форму) на поверхности валков, с применением в качестве инертного газа газовой смеси, состоящей из 30-90% растворимого в стали газа, который заполняет углубления в момент начального контакта между валками и жидкой сталью. В материалах ЕР-А-0481481 химический состав, в котором показатель δ-Fecal, определяемый как δ-Fecal=3 (Cr%+1,5 Si%+Мо%) - 2,8 (Ni%+0,5 Mn%+0,5 Cu%) - 84 (С%+N%) - 19,8, составляет от 5 до 9%, увязан с геометрией углублений на валках, что способствует затвердеванию с образованием первичного феррита: δ→δ+γ. Углубления могут быть получены традиционным способом: дробеструйной или лазерной обработкой. Во всех предыдущих материалах содержится требование, согласно которому углубления должны быть разобщены между собой.

В материалах ЕР-А-0679114 предлагается применять канавки, выполненные по окружности поверхности валков, придающие этой поверхности шероховатость Ra 2,5-15 мкм. Шероховатость сочетается с химическим составом стали, который позволяет затвердевать с образованием первичного аустенита, характеризующегося соотношением Creq/Nieq менее 1,60.

Однако затвердевание с образованием первичного аустенита сопровождается увеличением чувствительности нержавеющих сталей к горячему растрескиванию и риском образования продольных трещин на ленте.

В материалах ЕР-А-0796685 сообщается о разливке стали, соотношение Creq/Nieq в которой превышает 1,55, в результате чего сводятся к минимуму фазовые превращения при высокой температуре, и разливка проводится с применением валков, поверхность которых содержит примыкающие друг к другу углубления диаметром 100-1500 мкм и глубиной 20-150 мкм, и создается инертная среда вблизи мениска (место пересечения жидкой стали и поверхности валков) с помощью растворимого в стали газа или газовой смеси, содержащей большую часть такого газа. Вершины шероховатости служат участками начала затвердевания, в то время как ее впадины образуют границы усадки металла при затвердевании и обеспечивают более оптимальное распределение напряжений.

Однако в том случае, когда соотношение Creq/Nieq превышает 1,70, не всегда удается исключить образование некоторых микротрещин.

В основу изобретения поставлена задача - разработать способ непрерывной отливки ленты из аустенитной нержавеющей стали, который позволяет устранить на поверхности ленты из аустенитной нержавеющей стали полученным способом микротрещин и других основных дефектов, и при этом не требуется особо сложных условий разливки, и который позволял бы разливать стали с большим соотношением Creq/Nieq, чем в существующих способах.

Поставленная задача решается тем, что в способе непрерывной отливки ленты из аустенитной нержавеющей стали толщиной 10 мм и менее непосредственно из ее жидкого состояния, включающем подачу между двумя горизонтальными охлаждаемыми валками, поверхность которых имеет примыкающие друг к другу углубления, жидкой стали, содержащей углерод, кремний, фосфор, марганец, хром, никель, серу, железо и примеси, привнесенные при выплавке, в которой соотношение Creq/Nieq составляет, по меньшей мере, 1,55 при Creq (%)=Cr%+1,37 Мо%+1,5 Si%+2 Nb%+3 Ti% и Nieq (%)=Ni%+0,31 Mn%+22 C%+14,2 N%+Cu%, подачу вокруг мениска инертного газа, растворимого в стали, или смеси из таких газов, или инертного газа, содержащего, по меньшей мере, 50 об.% растворимого в стали газа или газовой смеси, согласно данному техническому решению используют сталь, содержащую, вес.%: углерод≤0,08, кремний≤1, фосфор≤0,04, марганец≤2, хром 17-20, никель 8-10,5, серу 0,007-0,040, остальное - железо и примеси, привнесенные при выплавке, в которой Creq/Nieq составляет 1,55-1,90, при этом примыкающие друг к другу углубления на поверхности горизонтальных охлаждаемых валков выполняют круглой или эллиптической формы диаметром 100-1500 мкм и глубиной 20-150 мкм.

Целесообразным является то, что соотношение Creq/Nieq составляет от 1,70 до 1,90, а также что инертный газ состоит из смеси азота 50-100 об.% и аргона 50-0 об.%.

Задачей данного изобретения является также создание ленты, полученной данным способом.

Изобретение состоит в такой комбинации условий, таких как состав металла, состояние поверхности валков и состав газа для инертной среды возле мениска, которая позволяет получать ленты без микротрещин на ее поверхности. Основная особенность требуемого состава состоит в том, что в металле должна содержаться сера в количестве, превышающем ее наиболее часто применяемые количества (но не являющееся значительным, снижающим коррозионную стойкость изделий), и что такое содержание должно комбинироваться с точным диапазоном соотношений Crеq/Niеq.

Более подробно изобретение поясняется приводимым ниже описанием со ссылкой на приложенные фигуры.

При этом:

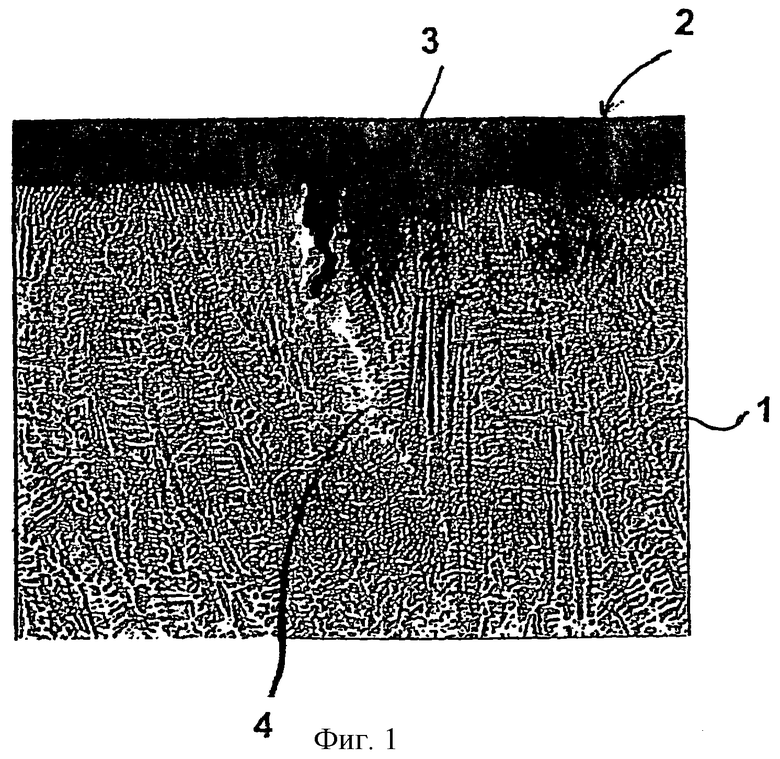

фиг.1 изображает вид в разрезе на ленту из аустенитной нержавеющей стали, отлитой между валками согласно прототипу, с изображением морфологии микротрещин, которые необходимо исключить;

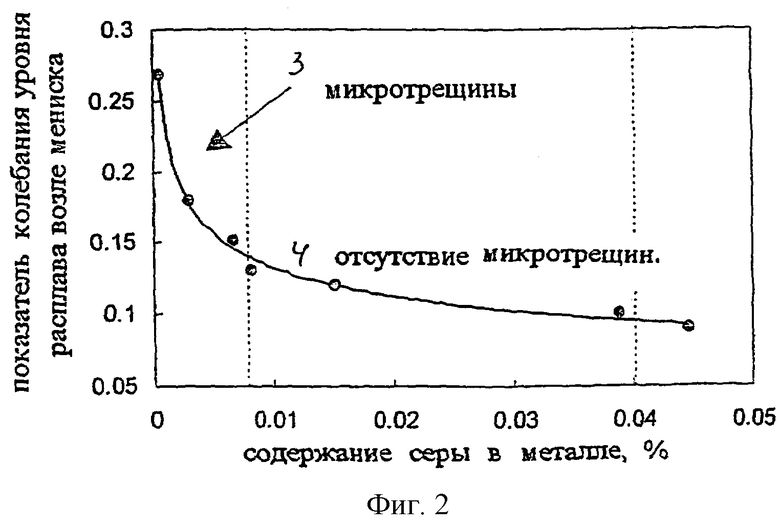

фиг.2 изображает кривую влияния содержания серы в металле на образование микротрещин на поверхности отлитой ленты.

Условия начального контакта между жидкой сталью и валками представляют собой очень важный фактор для процесса затвердевания ленты и оказывают существенное влияние на качество поверхности последней. Следовательно, очень важно правильно владеть ими для гарантированного предупреждения микротрещин на отлитой ленте. Однако неизбежные колебания уровня расплава между валками усложняют такое овладение, в частности в связи с тем, что они являются источником неравномерностей теплопередачи в зоне начального контакта. Другие такие неравномерности обусловлены на последующих стадиях затвердевания корок усадками металла при затвердевании, являющимися следствием главным образом характерных фазовых превращений аустенитных нержавеющих сталей при высокой температуре. Такие усадки могут служить началом образования микротрещин. На фиг.1 показан микроснимок, выполненный на образце тонкой ленты 1 из аустенитной нержавеющей стали с продольным разрезом. Лента 1 содержит на своей поверхности 2 микротрещину 3, тип которой соответствует микротрещинам, предупреждение которых изобретение ставит именно своей целью. Металлографическое травление образца выявило светлый участок 4, расположенный вокруг микротрещины 3 и на ее продолжении: он соответствует сегрегированной зоне, обогащенной некоторыми элементами, такими как никель и марганец.

Было открыто, что добавка в жидкий металл поверхностно-активных веществ, таких как сера, которая вызывает поверхностное натяжение жидкой стали на поверхности валков, оказывает существенное влияние на условия первого контакта металла с литейными валками. В частности, такая добавка позволяет очень существенно стабилизировать форму мениска расплава благодаря более лучшей смачиваемости поверхности валка. Отсюда следует значительное повышение однородности и равномерности при теплопередаче между расплавом и поверхностью валков во время их первого контакта. Эти эффекты выявлены изобретателями на основе измерений раномерностей толщин колончатых корок металла, проведенных на металлографических срезах в поперечном направлении отлитых тонких, необработанных лент из аустенитной нержавеющей стали марки 304. Неравномерность этих толщин выражается в повышенной способности отлитой ленты к образованию микротрещин на своей поверхности. Зато равномерность толщины колончатой части затвердевшей корки, которая указывает на то, что в процессе литья уровень мениска изменялся лишь слабо, сопровождается отсутствие микротрещин на поверхности ленты.

Кривой на фиг.2 представлены результаты таких исследований, проведенных на лентах толщиной 3 мм, отлитых при скорости 50 м/мин. Поверхности литейных валков была придана шероховатость посредством граничащих друг с другом углублений со средней глубиной 80 мкм и средним диаметром 1000 мкм. Состав разливавшихся сталей находился в следующих пределах: С - 0,02-0,06%; Мn - 1,3-1,6%; Р - 0,019-0,024%; Si - 0,34-0,45%; Cr - 18,0-18,7; Ni - 8,0-9,8%; S - 0,0005-0,446%. Соотношения Creq/Nieq в таких сталей изменялись от 1,79 до 1,85. Инертный газ над мениском содержал 60 об.% азота и 40 об.% аргона. По оси абсцисс фиг.2 отложено содержание серы в металле, по оси ординат - показатель величины колебаний уровня мениска во время разливки, который представляет собой тип отклонения толщины колончатых зон, наблюдавшихся в структуре затвердевания ленты. Отмечается, что при одинаковых условиях разливки и схожем содержании других элементов чем больше содержание серы в металле, тем меньше размер колебаний уровня мениска. При содержании серы от 0,007% такое влияние снижается весьма значительно, тогда как при более низких содержаниях это влияние очень четко проявляется. Также очевидно, что наличие микротрещин на поверхности ленты непосредственно связано с упомянутыми колебаниями и что нижний предел 0,007% содержания серы также соответствует минимуму, необходимому для предупреждения образования микротрещин.

В целом изобретатели определили комплекс условий, которые необходимо соблюдать с тем, чтобы отливка тонких лент из аустенитных нержавеющих сталей происходила без образования микротрещин на поверхности этих лент, о которых речь шла выше. Обосновывается это следующими соображениями.

При содержании серы менее 0,007% колебания уровня мениска становятся слишком значительными, неравномерности теплопередачи, являющиеся следствием таких колебаний, приводят к образованию микротрещин, в частности в том случае, когда соотношение Creq/Nieq превышает 1,70. Верхний предел содержания серы устанавливают равным 0,04%, так как свыше этой величины влияние содержания серы на устойчивость мениска более не возрастает в значительной степени, но зато возрастает риск уменьшения коррозионной стойкости из-за пор в целевом изделии, изготовленном из таких лент.

Содержание фосфора должно поддерживаться по меньшей мере равным 0,04% для предупреждения риска горячего растрескивания лент в том случае, когда соотношение Creq/Nieq составляет около 1,55, т.е. тогда, когда затвердевание сопровождается частичным образованием первичного аустенита, а не преимущественным образованием первичного феррита.

Соотношение Creq/Nieq должно составлять по меньшей мере 1,55, так как при более низком значении сталь затвердевает с образованием по меньшей мере частично первичного аустенита, что повышает чувствительность ленты к растрескиванию и способствует появлению продольных трещин, что абсолютно недопустимо. При соотношении Creq/Nieq более 1,90 усадка, вызываемая превращением феррит-аустенит, становится слишком значительной, и, следовательно, образование микротрещин неизбежно. Кроме того, содержание феррита в ленте слишком возрастает, что может повлечь за собой разрывы после изготовления готовых изделий из таких отлитых лент.

Другими аналитическими условиями для литой стали являются обычные условия для наиболее широко применяемых аустенитных нержавеющих сталей, в частности для сталей типа 304 и аналогичных. Разумеется, наряду с приведенными выше элементами могут применяться в стали и другие элементы в виде примесей или легирующих элементов в незначительном количестве и при условии, что они существенно не повлияют на условия затвердевания и поверхностное натяжение жидкой стали на поверхности валков, что будет способствовать предупреждению микротрещин на изготовленных лентах.

Как уже было сказано, природа инертного газа вокруг мениска оказывает большое влияние на условия контакта между сталью и поверхностью валков, в частности на способ "негативного" воспроизведения шероховатости валков на поверхности ленты и на риск образования микротрещин. При использовании полностью или большей частью нерастворимого в стали газа, такого как аргон или гелий, сталь при своем затвердевании не проникает или проникает лишь незначительно в углубления на поверхности валка. Следовательно, отвод тепла происходит практически только через вершины шероховатости, из-за чего он очень неравномерен на поверхности валка. Такая неравномерность способствует появлению многочисленных микротрещин. Зато в случае применения инертного газа, содержащего значительное количество растворимого в стали газа, такого как азот, водород, аммиак, СО2, тем более, если он полностью состоит из такого газа или является смесью таких газов, сталь легко проникает в углубления на поверхности валков, и теплоотвод при первом контакте является значительным. Кроме того, снижается неравномерность при теплоотводе через вершины и углубления. Все это снижает риск образования микротрещин. Учитывая другие условия разливки, обусловленные составом металла и шероховатостью валков, нижний предел содержания растворимого в стали газа (или газовой смеси) в инертном газе устанавливают равным 50%.

Описанные выше условия обеспечивают достижение требуемых результатов в том случае, когда на поверхности валков присутствуют граничащие друг с другом углубления диаметром от 100 до 1500 мкм и глубиной от 20 до 150 мкм.

Приводимые ниже примеры на применение служат для иллюстрации изобретения и обосновывают его требования.

Пример 1.

Между валками отливали ленты из аустенитной нержавеющей стали толщиной 3 мм. Поверхность валков содержала примыкающие друг к другу углубления со средним диаметром 1000 мкм и средней глубиной 100 мкм. Инертный газ вокруг мениска состоял из 40% аргона и 60% азота. Состав стали колебался в следующих пределах: С - 0,02-0,06%; Мn - 1,3-1,6%; Р - 0,019-0,024; Si - 0,34-0,45%; Cr - 18,0-18,7; Ni - 8,6-9,85%; S - 0,0005-0,0446%. Соотношение Creq/Nieq в разливавшихся сталях колебалось от 1,79 до 1,85. Замеряли поверхностную плотность микротрещин на отлитых лентах и сопоставляли результаты этих замеров с учетом содержаний серы в разливавшихся сталях. В таблице 1 приведены результаты этих опытов.

В примерах, в которых соотношение Creq/Nieq в разливавшихся сталях составляло 1,79-1,85 (и изменялось только в очень узких пределах), является очевидным, что отмеченная плотность микротрещин сильно зависит от содержания серы в стали. При содержаниях серы свыше 0,007% появления микротрещин не наблюдалось, тогда как при низких и очень низких содержаниях серы образуется очень значительное количество микротрещин. На основании этих результатов построена кривая на фиг.2.

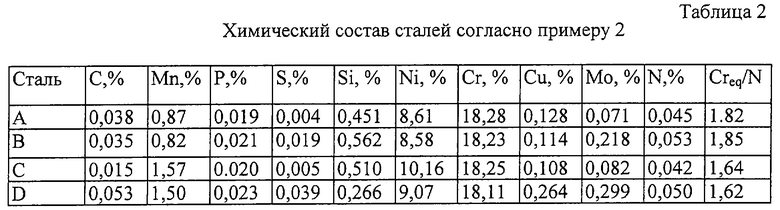

Пример 2.

Отливали между валками ленты толщиной 3,8 мм из аустенитной нержавеющей стали, составы которой приведены в таблице 2. Валки имели поверхностную шероховатость, характеризовавшуюся наличием примыкающих друг к другу углублений со средним диаметром 1000 мкм и средней глубиной 120 мкм.

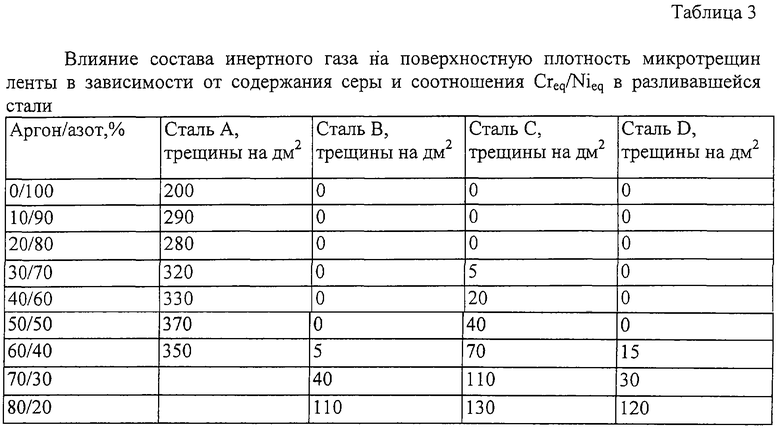

Во время разливки этих сталей варьировали состав инертного газа вблизи мениска, меняя при этом пропорции аргона и азота, и замеряли поверхностную плотность микротрещин на отлитых лентах при разных составах применявшегося инертного газа. Результаты сгруппированы в таблице 3.

Эти испытания показали, что в стали А, характеризующейся удовлетворительным соотношением Creq/Nieq, но низким содержанием серы, систематически образуются микротрещины в значительном количестве, каким бы при этом ни был состав инертного газа. Сталь М содержала несколько большее количество серы, и это было достаточным для существенного улучшения качества поверхности ленты, поскольку наличия микротрещин не отмечалось при содержании азота в инертном газе, равном по меньшей мере 80%. Однако данный результат не может рассматриваться полностью удовлетворительным, так как необходимость поддержания содержания азота в инертном газе на повышенном уровне снижает возможности операторов точно управлять работой литейного оборудования. Действительно, состав инертного газа - это параметр, посредством которого часто воздействуют на интенсивность теплопередачи между валками и металлом, например, для изменения бочки валков, влияющей на форму ленты (см. материалы ЕР-А-0736350). Полученные по стали С результаты позволяют следовательно заключить, что содержание серы 0,005% не может входить в состав изобретения.

Зато ленты, отлитые из сталей В и D, не содержат микротрещин, пока содержание азота в нейтральном газе составляет по меньшей мере 50%. Содержание серы в них составляет соответственно 0,019 и 0,039%, соотношения Creq/Nieq - соответственно 1,82 и 1,64. Таким образом, данные примеры входят в состав изобретения. Предпочтительно применять изобретение для сталей, соотношение Creq/Nieq в которых составляет от 1,70 до 1,90, так как этот диапазон соответствует сталям, в которые добавляется меньше аустенитообразующих элементов (таких как никель), чем в стали с меньшим соотношением Creq/Nieq, и которые, следовательно, более экономичны при выплавке.

Изобретение относится к области металлургии. Способ непрерывной отливки ленты из аустенитной нержавеющей стали, толщиной 10 мм и менее, непосредственно из ее жидкого состояния включает подачу между двумя горизонтальными охлаждаемыми валками жидкой стали. Сталь имеет следующий состав, в вес.%: С≤0,08, Si≤1, Р≤0,04, Mn≤2, Cr 17-20, Ni 8-10,5, S 0,007-0,040, остальное железо и примеси, привнесенные при выплавке. Соотношение Creq/Nieq составляет 1,55-1,90 при Creq (%) = Cr% + 1,37 Мо% + 1,5 Si% + 2 Nb% + 3 Ti% и Nieq (%) = Ni% + 0,31 Mn% + 22 С% + 14,2 N% + Cu%. Поверхность валков содержит примыкающие друг к другу углубления круглой или эллиптической формы диаметром 100-1500 мкм и глубиной 20-150 мкм. Инертный газ, подаваемый вокруг мениска, представляет собой растворимый в стали газ или смесь из таких газов или инертного газа, содержащего, по меньшей мере, 50 об.% растворимого в стали газа или газовой смеси. Технический результат - устранение на поверхности ленты микротрещин и других основных дефектов, упрощение условий разливки стали. 2 н. и 2 з.п. ф-лы, 3 табл., 2 ил.

| Электрогидравлический вибростенд | 1978 |

|

SU796685A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| ЕР 0409645 А, 23.01.1991 | |||

| Устройство для изготовления металлических тонких лент | 1990 |

|

SU1838034A3 |

Авторы

Даты

2004-11-10—Публикация

2000-04-12—Подача