Предлагаемое изобретение относится к области механизации используемого на железнодорожном транспорте оборудования для обработки шпал и может быть использовано при предпропиточной обработке шпал на шпалопропиточных предприятиях или при их ремонте.

Известно устройство для закрепления шпал от растрескивания путем ввертывания винта на каждом ее конце и, содержащее конвейеры, оборудование для сверления отверстий в шпалах, нарезания в них резьбы и ввертывания в них винтов, а также механизмы обрезки головок винтов, выполненные в виде вертикально перемещаемой вращающейся пильной цепи. (А.Л.Бондарев, Д.Л.Журавский-Скалов. Ремонт деревянных шпал. -М.: Транспорт, 1972. -С.42-44, 51-54, 89-98).

Сверление отверстий в шпалах, нарезание в них резьбы и ввертывание в них винтов производится на одной позиции с последовательным выполнением операций, с заменой инструментов или инструмента и винта, что предопределяет низкую производительность устройства, неэффективное использование оборудования. Механизм обрезки головок винтов позволяет качественно отпилить их, но конструктивно сложен и операцию отпиливания выполняет только после последовательного выполнения всех предшествующих операций, что снижает производительность устройства.

Известно устройство для закрепления шпал от растрескивания (патент РФ № 1744167, Е 01 В 31/28), содержащее параллельные конвейеры с расположенными вдоль них последовательными технологическими позициями с размещенными между конвейерами шпиндельными головками для сверления отверстий в шпалах, нарезания в них резьбы и ввертывания в них винтов. Конвейеры выполнены в виде рольгангов, что позволяет останавливать шпалу на позиции за ее передний торец при продольном перемещении потока шпал на каждом из конвейеров.

Последовательные технологические операции по сверлению отверстий в шпалах, нарезанию в них резьбы и ввертыванию в них винтов выполняются одновременно и независимо друг от друга, каждая на своей позиции, при этом при выполнении этих операций с потоком шпал одного конвейера на втором конвейере производится перемещение потока шпал к очередным позициям, что предопределяет высокую производительность устройства и высокоэффективное использование оборудования.

Однако выполнение конвейеров в виде достаточно конструктивно сложных рольгангов затрудняет продольное вдоль своей оси перемещение потока шпал с остановкой каждой шпалы потока на своей позиции.

Известно устройство для закрепления шпал от растрескивания (патент РФ № 2151835, Е 01 В 31/28 - принято за прототип), содержащее параллельные конвейеры с расположенными вдоль них последовательными технологическими позициями с размещенными между конвейерами реверсивными с возможностью перемещения от одного конвейера к другому шпиндельными головками для сверления отверстий в шпалах, нарезания в них резьбы и ввертывания в них винтов, а также механизмами обрезки головок винтов. Каждый конвейер выполнен в виде лотка со смонтированной по его оси бесконечной цепной передачей с толкателями, размещенными с шагом, превышающим длину шпалы и соответствующим размещению технологических позиций. Механизм для обрезки головок винтов выполнен в виде смонтированного заподлицо с боковой поверхностью шпалы со стороны ввертывания винта приводного силовым цилиндром ножа, оснащенного коническим отверстием с кольцевой режущей кромкой.

Одновременное и независимое выполнение последовательных технологических операций на последовательных технологических позициях с потоком шпал одного конвейера во время приема, выдачи шпал и перемещения потока шпал другим конвейером предопределяет высокую производительность устройства, высокоэффективное использование его оборудования. Выполнение конвейера в виде лотка со смонтированной по его оси бесконечной цепной передачей с толкателями, размещенными с шагом, превышающим длину шпалы и соответствующим размещению технологических позиций, отличается простотой конструкции и гарантирует одновременное перемещение шпал потока с позиции на позицию. Однако на технологической позиции приема шпалы на конвейер не гарантируется уверенная укладка ее своей нижней пластью на опорную поверхность лотка из-за наличия в нем щели вдоль продольной оси лотка, куда возможно западание ребра шпалы, что требует времени и ручного труда для поправки шпалы и что снижает эффективность работы устройства.

Выполнение механизма обрезки головок винтов в виде смонтированного заподлицо с боковой поверхностью шпалы со стороны ввертывания винта приводного силовым цилиндром ножа, оснащенного коническим отверстием с кольцевой режущей кромкой, позволяет уверенно и заподлицо с боковой поверхностью шпалы обрезать головку ввернутого в шпалу винта за короткое время. Однако качество поверхности обрезанного таким образом винта не всегда удовлетворительно из-за заминания волокон древесины и, кроме того, на эту операцию тратится время, увеличивающее общее время обработки шпалы на позиции, что также снижает эффективность устройства.

Необходимо высокопроизводительное устройство для закрепления шпал от растрескивания с высокоэффективным использованием входящего в него оборудования, с конструктивно простыми и надежными конвейерами, обеспечивающими уверенный на себя прием шпал, с механизмом обрезки головок винтов, обеспечивающим качественную поверхность остающейся в шпале части винта и выполняющим операцию обрезки одновременно с выполнением других операций, совмещая выполнение операции обрезки с другими операциями.

Для этого в известном устройстве для закрепления шпал от растрескивания, содержащем параллельные конвейеры с расположенными вдоль них последовательными технологическими позициями с размещенными между конвейерами реверсивными с возможностью перемещения от одного конвейера к другому шпиндельными головками для сверления отверстий в шпалах, нарезания в них резьбы и ввертывания в них винтов, а также механизмами обрезки головок ввернутых в шпалу винтов и, где каждый конвейер выполнен в виде лотка со смонтированной по его оси бесконечной цепной передачей с толкателями, размещенными с шагом, превышающим длину шпалы и соответствующим размещению технологических позиций, каждый конвейер на позиции приема шпал оборудован, по крайней мере, двумя расположенными поперек лотка на его опорной поверхности шарнирно смонтированными и подпружиненными ложементами для приема на себя шпалы, причем каждый ложемент с противоположной от толкателя бесконечной цепной передачи стороны снабжен по всей своей длине скосом от своего основания до своей верхней поверхности, а механизм обрезки головок ввернутых в шпалу винтов выполнен в виде смонтированного заподлицо с боковой поверхностью шпалы со стороны ввертывания винтов наклонно установленного в сторону перемещения шпалы пильного полотна, нижний конец пильной поверхности которого установлен ниже нижней поверхности головки винта, а верхний - выше верхней поверхности головки винта.

Наличие расположенных вдоль параллельных конвейеров последовательных технологических позиций для сверления отверстий в шпалах, нарезания в них резьбы и ввертывания в них винтов позволяет вести на них работу одновременно и независимо друг от друга, а размещение между конвейерами с возможностью перемещения от одного конвейера к другому соответствующих реверсивных шпиндельных головок позволяет обрабатывать поток шпал одного конвейера во время перемещения потока шпал другим конвейером, что предопределяет высокую производительность устройства с эффективным использованием его оборудования.

Выполнение каждого конвейера в виде лотка со смонтированной по его оси бесконечной цепной передачей с толкателями, размещенными с шагом, превышающим длину шпалы и соответствующим размещению технологических позиций, характеризуется простотой конструкции и позволяет эффективно и надежно переместить поток последовательно расположенных шпал при перемещении каждой шпалы на очередную технологическую позицию.

Оборудование каждого конвейера на технологической позиции приема на него шпалы, по крайней мере, двумя расположенными поперек лотка на его опорной поверхности шарнирно смонтированными и подпружиненными ложементами исключает негативное влияние щели в днище лотка при приеме шпалы на конвейер и тем самым гарантирует уверенную укладку шпалы на конвейер. Шарнирное крепление ложементов позволяет им отклоняться для пропуска толкателя цепи при перемещении принятой шпалы на следующую позицию, где наличие продольной щели в днище лотка никак не препятствует уверенному продольному перемещению шпалы. Подпружиненное исполнение ложементов позволяет занимать им исходное положение после перемещения шпалы с позиции приема на очередную позицию. Снабжение ложемента по всей своей длине скосом позволяет ему располагаться под шпалой в процессе поворота ложемента в том числе и в случае потери контакта толкателя цепи с торцом шпалы при их динамическом взаимодействии, что повышает эффективность работы устройства.

Выполнение механизма обрезки головок ввернутых в шпалу винтов в виде смонтированного заподлицо с боковой поверхностью шпалы со стороны ввертывания винтов наклонно установленного в сторону перемещения шпалы пильного полотна, нижний конец пильной поверхности которого установлен ниже нижней поверхности головки винта, а верхний выше верхней поверхности головки винта позволяет отпилить головки винтов при продольном перемещении шпалы, обеспечивая качественную поверхность остающейся в шпале части винта и совмещая обрезку головок винтов с очередным перемещением шпал конвейером, что повышает эффективность работы устройства.

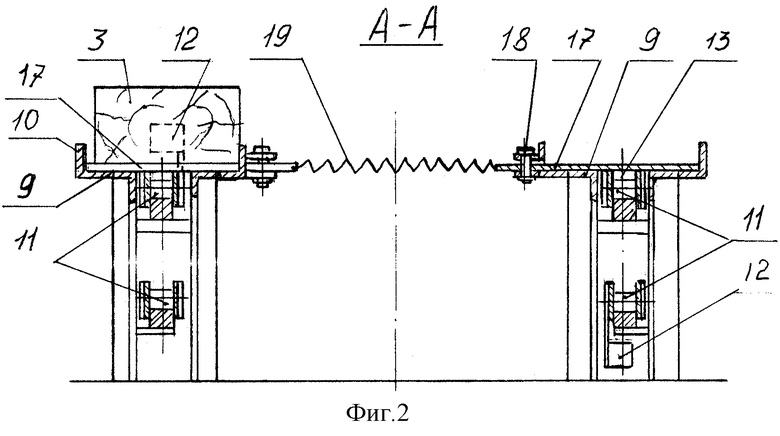

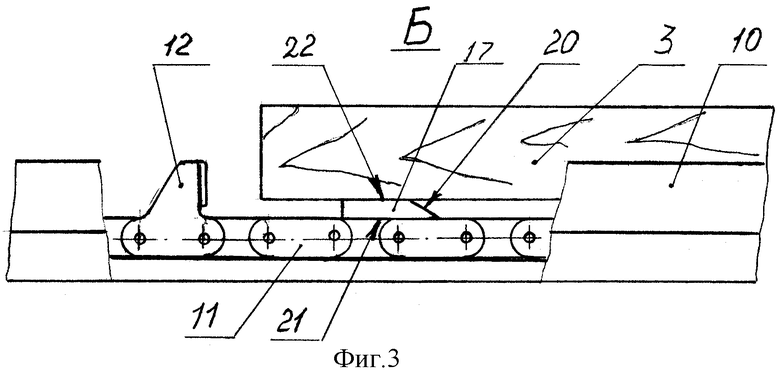

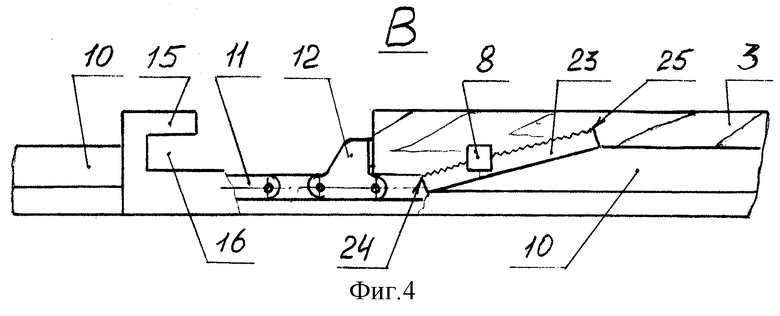

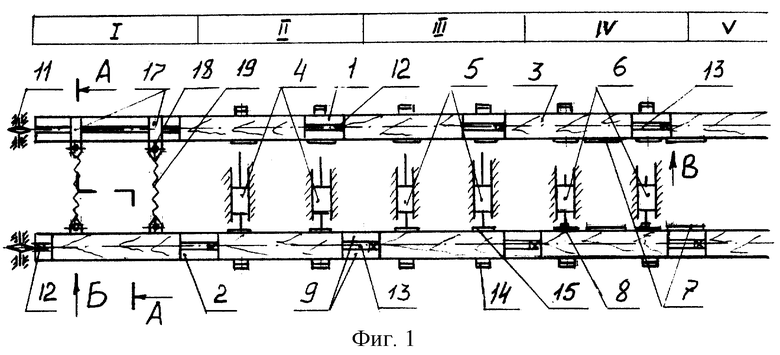

На фиг.1 схематически изображено предлагаемое устройство, общий вид в плане; на фиг.2 - разрез А-А на фиг.1, поперечный разрез конвейеров на позиции приема шпал; на фиг.3 - вид Б на фиг.1, вид сбоку на площадку для приема на себя шпалы; на фиг.4 - вид Б на фиг.1, вид сбоку на пильное полотно.

Устройство для закрепления шпал для растрескивания содержит два параллельных друг другу конвейера 1 и 2 с расположенными вдоль них последовательными технологическими позициями I-V. Технологическая позиция I предназначена для приема на конвейеры шпал 3. На технологических позициях II-IV между конвейерами 1 и 2 с возможностью перемещения от одного конвейера к другому размещены реверсивные шпиндельные головки, соответственно 4 - для сверления отверстий в шпалах, 5 - для нарезания резьбы в просверленных отверстиях, 6 - для ввертывания винтов в снабженные нарезкой отверстия шпал. На позиции IV смонтированы также механизмы 7 для обрезки головок 8 ввернутых в шпалы винтов. Технологическая позиция V предназначена для приема и выдачи закрепленных от растрескивания шпал.

Каждый конвейер 1 и 2 выполнен в виде лотка с опорным для шпал 3 днищем 9 и боковыми бортиками 10. Вдоль лотка конвейера по его продольной оси смонтирована бесконечная цепная передача 11 с толкателями 12, размещенными с шагом, превышающим длину шпалы 3 и соответствующим расположению технологических позиций, обеспечивающем размещение на них соответствующего технологического оборудования. Для размещения толкателей 12 бесконечной цепной передачи 11 днище 9 лотка вдоль всей своей продольной оси снабжено щелью 13, не препятствующей продольному перемещению шпал.

Конвейеры 1 и 2 на позициях II-IV в зонах размещения реверсивных шпиндельных головок 4-6 снабжены устройствами 14 сжатия шпалы. Для восприятия усилий от устройств 14 сжатия шпалы противоположные им бортики 10 лотков усилены упорными площадками 15 с отверстиями 16 для пропуска режущего инструмента или винта. На позиции IV у упорных площадок 15 отверстия 16 (фиг.4) выполнены с вырезами в сторону перемещения шпалы для беспрепятственного пропуска головок 8 ввернутых в шпалу винтов.

На технологической позиции I каждый конвейер 1 и 2 оборудован, по крайней мере, двумя расположенными поперек лотка конвейера на его опорном днище 9 (опорной поверхности лотка) ложементами 17, расположенными друг от друга на расстоянии, не превышающем длины шпалы. Ложементы 17 перекрывают щель 13 в днище 9 конвейера, смонтированы посредством шарниров 18 и подпружинены пружинами 19. Каждый ложемент по всей своей длине с противоположной от толкателя 12 стороны снабжен скосом 20 от своего основания 21 до своей верхней поверхности 22.

Механизм 7 обрезки головок 8 ввернутых в шпалу винтов выполнен в виде смонтированного заподлицо с боковым бортиком 10 конвейера, а следовательно, и с боковой поверхностью шпалы в сторону перемещения потока шпал наклонно установленного пильного полотна 23, нижний конец 24 пильной поверхности которого установлен ниже нижней поверхности головки 8 винта, а верхний 25 выше его верхней поверхности.

Работает устройство следующим образом.

На технологической позиции I поочередно на один из остановленных конвейеров 1 или 2 производится укладка шпалы 3 на его ложементы 17, которые, располагаясь поперек лотка, перекрывают продольную щель 13 его днища 9, исключая вероятность попадания в нее ребра шпалы 3 и обеспечивая, таким образом, уверенную укладку шпал на конвейер своей нижней пластью.

Уложенная на ложементы 17 шпала толкателем 12 цепной передачи 11 при взаимодействии его с торцом шпалы 3 перемещается на технологическую позицию II. Ложемент 17 при взаимодействии его с толкателем 12 отклоняется под шпалой, не препятствуя ни перемещению толкателя, ни перемещению шпалы, которая постепенно перемещаясь на позицию II, размещается на днище 9 лотка конвейера, продольная щель которого в этом случае никак не препятствует приему и дальнейшему перемещению шпалы по лотку конвейера, боковые бортики 10 которого при этом страхуют продольное перемещение шпалы.

Скос 20 ложемента 17 обеспечивает нахождение его под шпалой даже в случае, если шпала, скользнув по ложементу, ушла вперед от толкателя 12 после динамического взаимодействия его с торцом шпалы и ложементу, отклоняясь, приходиться при этом проникать под шпалу.

Одновременно с перемещением уложенной шпалы с технологической позиции I на технологическую позицию II толкателями 12 цепной передачи 11 перемещается весь поток продольно располагаемых шпал, перемещая каждую шпалу потока на очередную позицию, где на позиции II производится сверление отверстий в шпале, на позиции III - нарезание резьбы в просверленных отверстиях, на позиции IV - ввертывание винтов в снабженные нарезкой отверстия. Каждая из поименованных операций выполняется при сжатии каждого конца установленной на позиции шпалы 3 для закрытия в ней трещин устройством 14 при нажатии им на боковую поверхность шпалы при упоре противоположной боковой поверхности шпалы в упорную площадку 15.

Прием шпал на конвейер, выполнение операций по закреплению шпал от растрескивания, выдача закрепленных от растрескивания шпал на позициях производится одновременно и независимо друг от друга на остановленном конвейере.

Во время проведения указанных операций на остановленном конвейере на втором конвейере производится перемещение потока шпал на очередные позиции и во время перемещения шпалы потока с позиции IV на позицию V производится обрезка головок 8 ввернутых в шпалу винтов при наезде их и дальнейшем продольном перемещении вдоль наклонно смонтированных пильных полотен 23, которыми они отпиливаются заподлицо с боковой поверхностью шпалы с обеспечением качественной поверхности остающейся в теле шпалы части винта и совмещении процесса обрезки головок винтов с очередным перемещением потока шпал конвейером.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ШПАЛ ОТ РАСТРЕСКИВАНИЯ | 1998 |

|

RU2151835C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ШПАЛ ОТ РАСТРЕСКИВАНИЯ | 2003 |

|

RU2249646C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ НАКОЛКИ ШПАЛ И ЗАКРЕПЛЕНИЯ ИХ ОТ РАСТРЕСКИВАНИЯ | 2007 |

|

RU2336995C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ НАКОЛКИ ШПАЛ И ЗАКРЕПЛЕНИЯ ИХ ОТ РАСТРЕСКИВАНИЯ | 2003 |

|

RU2249645C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ШПАЛ ОТ РАСТРЕСКИВАНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2181810C2 |

| Устройство для закрепления шпал от растрескивания | 1990 |

|

SU1744167A1 |

| Устройство для стягивания концов шпал | 1985 |

|

SU1300068A1 |

| ШПАЛОПИТАТЕЛЬ | 1992 |

|

RU2068470C1 |

| Станок для закрепления шпал от растрескивания | 1983 |

|

SU1147569A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ДЕРЕВЯННЫХ ЖЕЛЕЗНОДОРОЖНЫХ ШПАЛ | 2006 |

|

RU2327002C1 |

Изобретение относится к области механизации используемого на железнодорожном транспорте оборудования для обработки шпал и может быть использовано при предпропиточной обработке шпал на шпалопропиточных предприятиях или при их ремонте. Устройство для закрепления шпал от растрескивания содержит параллельные конвейеры с расположенными вдоль них последовательными технологическими позициями с размещенными между конвейерами с возможностью перемещения от одного конвейера к другому реверсивными шпиндельными головками для сверления отверстий в шпалах, нарезания в них резьбы и ввертывания в них винтов, а также механизмами обрезки головок ввернутых в шпалу винтов. Каждый конвейер выполнен в виде лотка со смонтированной по его оси бесконечной цепной передачей с толкателями, размещенными с шагом, превышающим длину шпалы и соответствующим размещению технологической позиции. Каждый конвейер на позиции приема шпал оборудован, по крайней мере, двумя расположенными поперек лотка на его опорной поверхности шарнирно смонтированными и подпружиненными ложементами для приема на себя шпалы. Каждый ложемент с противоположной от толкателя стороны снабжен по всей своей длине скосом от основания до верхней поверхности. Механизм обрезки головок ввернутых в шпалу винтов выполнен в виде смонтированного заподлицо с боковой поверхностью шпалы со стороны ввертывания винта наклонно установленного в сторону перемещения шпалы пильного полотна, нижний конец пильной поверхности которого установлен ниже нижней поверхности головки винта, а верхний выше верхней поверхности головки винта. Техническим результатом данного изобретения является повышение эффективности работы устройства путем гарантированно надежной укладки шпалы на конвейер, обеспечение качественной поверхности оставшейся в шпале части винта и совмещения операции обрезки головок винтов с очередным перемещением шпалы на конвейере. 4 ил.

Устройство для закрепления шпал от растрескивания, содержащее параллельные конвейеры с расположенными вдоль них последовательными технологическими позициями, с размещенными между конвейерами с возможностью перемещения от одного конвейера к другому реверсивными шпиндельными головками для сверления отверстий в шпалах, нарезания в них резьбы и ввертывания в них винтов, а также механизмами обрезки головок ввернутых в шпалу винтов, при этом каждый конвейер выполнен в виде лотка со смонтированной по его оси бесконечной цепной передачей с толкателями, размещенными с шагом, превышающим длину шпалы и соответствующим размещению технологической позиции, отличающееся тем, что каждый конвейер на позиции приема шпал оборудован по крайней мере двумя расположенными поперек лотка на его опорной поверхности, шарнирно смонтированными и подпружиненными ложементами для приема на себя шпалы, причем каждый ложемент с противоположной от толкателя стороны снабжен по всей своей длине скосом от основания до верхней поверхности, а механизм обрезки головок ввернутых в шпалу винтов выполнен в виде смонтированного заподлицо с боковой поверхностью шпалы со стороны ввертывания винта и наклонно установленного в сторону перемещения шпалы пильного полотна, нижний конец пильной поверхности которого установлен ниже нижней поверхности головки винта, а верхний - выше верхней поверхности головки винта.

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ШПАЛ ОТ РАСТРЕСКИВАНИЯ | 1998 |

|

RU2151835C1 |

| Устройство для закрепления шпал от растрескивания | 1990 |

|

SU1744167A1 |

| Станок для закрепления шпал от растрескивания | 1983 |

|

SU1147569A1 |

| ОГНЕМЕТ | 2004 |

|

RU2272982C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ НЕФТЯНЫХ СКВАЖИН ОТ ПАРАФИНА | 2012 |

|

RU2495995C1 |

Авторы

Даты

2004-11-10—Публикация

2003-04-23—Подача