Изобретение относится к области нанесения покрытия на определенные части одновременно нескольких деталей и может быть использовано в различных отраслях промышленности, например, при изготовлении деталей электронной и электротехнической промышленности.

Известен по а.с.№1157036, кл. С 04 В 41/80, от 13.01.84, опубл. в БИ №9 от 23.05.85, способ металлизации керамических изделий, заключающийся в том, что металлизационную ленту укладывают на изделия, размещенные вплотную друг к другу, нагрев проводят под нагрузкой 0,5-0,8 кг/см2, вжигание проводят вместе с металлизационной лентой, а после вжигания вырубают изделия подпрессовкой между двумя пластичными и двумя эластичными прокладками при давлении 4-6 кг/см2.

Недостатком этого способа является невозможность его использования для одновременной металлизации наружной и внутренней цилиндрических поверхностей втулок из керамики.

Известен по а.с.№724482, кл. С 04 В 41/80, H 01 G 13/00, от 03.10.72, опубл. в БИ №12 от 30.03.80, способ, включающий нагрев изделия до заданной температуры, подвод и прижим к его внутренней поверхности ленты с металлизационным слоем, вращение изделия вокруг оси симметрии его внутренней поверхности, перенос металлизационного слоя на эту поверхность при перемещении ленты за счет трения.

Известное устройство для осуществления вышеприведенного способа содержит цангу для крепления изделия и перематывающий механизм с лентой, покрытой металлизационным слоем, выполненный в виде пары катушек с направляющими ленту элементами, между которыми установлен прижимной ролик, цанга снабжена приводом, а направляющие элементы выполнены в виде поворотных стержней с ограничителем перемещения ленты, размещенным между ними.

Недостатком данного способа и устройства является то, что они не обеспечивают возможность нанесения покрытия на наружную поверхность.

Известно также по а.с.№1456392, кл. С 04 В 41/88, от 12.01.87, опубл. в БИ №5 от 07.02.89, способ металлизации торцевых поверхностей малогабаритных диэлектрических деталей, включающий экранирование цилиндрических поверхностей пленкой полистирола, нанесение слоя металлизации методом вакуумного напыления и гальваническое наращивание защитного металлического слоя.

Недостатком такого способа является то, что он не предусматривает нанесения локального покрытия на цилиндрические части изделия.

Известный (кн.: Вишенков С.А., Карпова Е.В. Повышение надежности и долговечности деталей машин химическим никелированием, с.190-192) способ нанесения покрытия на отдельные участки детали, включающий подготовку этих участков для нанесения покрытия и нанесение на них покрытия.

Недостатком известного способа является низкая производительность изготовления детали, отдельные части которой никелируются. Это объясняется тем, что при подготовке поверхности участков для покрытия нанесение хлористого палладия осуществляется с помощью волосяной кисточки или деревянного пера. Из-за необходимости пользоваться волосяной кисточкой или деревянным пером качество покрытия получается невысокое, так как существует вероятность попадания хлористого палладия на части участков, которые требуется покрывать. В конечном случае это приводит к браку. Особенно это проявляется при изготовлении миниатюрной детали.

Среди известных устройств, используемых для нанесения покрытий на отдельные участки детали, не было найдено аналога, имеющего сходные признаки с предлагаемым устройством.

Задачей, решаемой данным изобретением, является создание высокопроизводительной технологии нанесения покрытия на отдельные части детали, обеспечивающей высокое качество готовой детали.

Технический результат, достигаемый при использовании изобретения, заключается в повышении производительности изготовления за счет обеспечения возможности одновременного нанесения покрытия на отдельные части нескольких деталей. При этом экранирование частей деталей, на которых не должно быть покрытий, происходит без применения каких-либо расходуемых материалов, например, таких как полимерные покрытия и тому подобное. Как результат этого не требуется больших затрат рабочего времени на нанесение защитных покрытий, а затем на их удаление с тех частей деталей, где их не должно быть.

Указанный выше технический результат достигается тем, что в способе нанесения покрытия на отдельные участки деталей, включающем подготовку этих участков для покрытия и нанесение на них покрытия, вначале отдельные детали собирают в стопу с помощью приспособления таким образом, чтобы их торцы были прижаты друг к другу, а крайние закрыты, при этом доступ раствора к отдельным наружным и внутренним участкам, на которые следует нанести покрытие, оставлен свободным. Устройство для осуществления способа содержит два прижима, выполненные с возможностью поджатия к противоположным свободным торцам деталей, собранных в стопу, при этом через прижимы пропущена струна, один конец которой закреплен в одном из двух прижимов, а другой закреплен в натяжном приспособлении, которое смонтировано на втором прижиме, при этом в обоих прижимах выполнено, по меньшей мере, по одному отверстию, которые обеспечивают возможность соединения наружных и внутренних частей деталей, собранных в стопу. Кроме того, устройство для осуществления способа может быть дополнительно снабжено упругим элементом, например прокладкой из резины или пружиной, установленным между вторым прижимом и натяжным приспособлением, при этом второй прижим выполнен в виде двух отдельных деталей, а именно губки и трубки, а натяжное приспособление состоит из вилки, винта, в котором выполнен паз или отверстие для закрепления свободного конца струны, причем трубка и упругий элемент вставлены в отверстие, выполненное в вилке.

Проведение в начале технологического процесса сборки отдельных деталей в стопу с помощью устройства позволило экранировать одновременно у нескольких деталей поверхности торцов, не подлежащих покрытию. Это достигнуто тем, что торцы деталей прижаты друг к другу, а крайние изолированы. В результате этого торцы всех деталей защищены от попадания на них химических растворов во время подготовки нанесения покрытия на наружные и внутренние цилиндрические участки деталей. Предложенная совокупность признаков позволила одновременно покрывать отдельные участки нескольких деталей без предварительного экранирования участков, не предназначенных для нанесения покрытия. Тем самым повышена производительность изготовления деталей. Изготовление двух прижимов, выполненных с возможностью поджатия к противоположным торцам деталей, собранных в стопу и установленных в устройстве, позволило осуществить поджатие деталей друг к другу. Выполнение струны пропущенной через эти прижимы обеспечило возможность осуществления приложения усилия сжатия к прижимам при экранировании деталей. Закрепления одного конца струны в одном из двух прижимов, а другого - в натяжном устройстве, которое смонтировано на втором прижиме, позволило обеспечить натяжение струны для создания усилия сжатия прижимами деталей в стопе. Выполнение в обоих прижимах, по меньшей мере, по одному отверстию, соединяющих наружный и внутренний участки каждой из деталей, собранных в стопу, обеспечило нанесение покрытия на эти участки. Снабжение устройства упругим элементом, например прокладкой из резины или пружиной, установленным между вторым прижимом и натяжным приспособлением, позволило исключить вероятность уменьшения величины усилия поджатия при возможном удлинении струны. Выполнение второго прижима в виде двух отдельных деталей, а именно губки и трубки, позволило выполнить губку идентичной первому прижиму, что упростило конструкцию, а наличие трубки позволило, при погружении стопы деталей в раствор, натяжному приспособлению находиться над раствором. Выполнение натяжного приспособления в виде вилки, винта, в котором выполнен паз или отверстие для закрепления свободного конца струны, и гайки позволило обеспечить натяжение струны при повороте винта. Установка трубки и упругого элемента в отверстии, выполненном в вилке, обеспечило сохранение усилия натяжения струны.

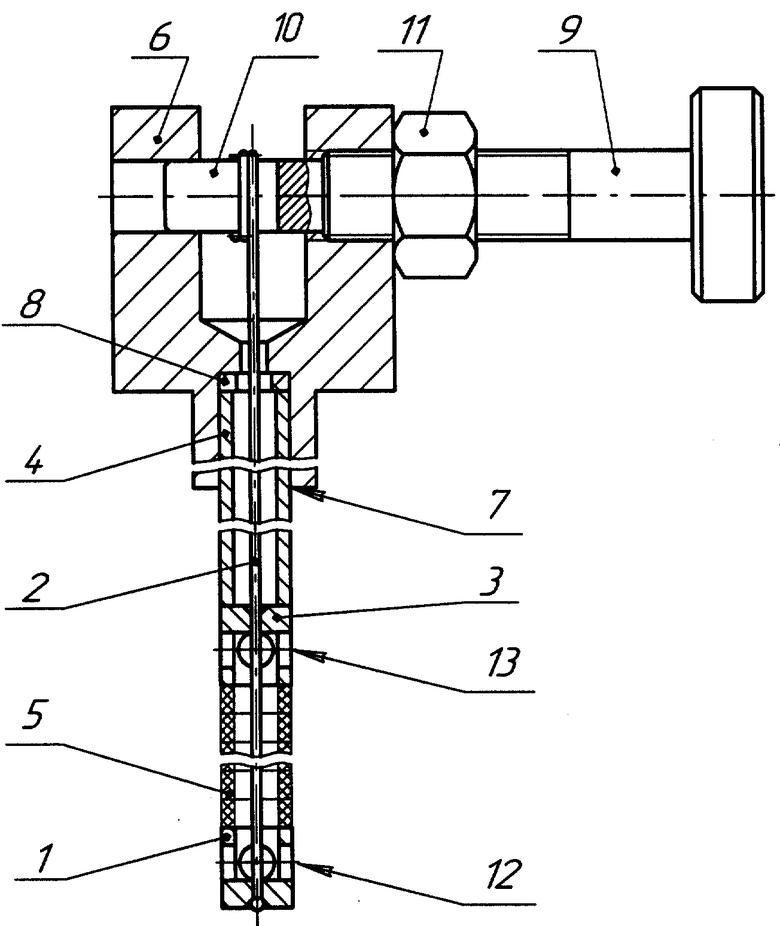

На чертеже показано устройство для осуществления способа.

Устройство содержит первый прижим 1 с закрепленной на нем струной 2. Для закрепления струны 2 на ее конце выполнено шарообразное утолщение. Струна 2 вставлена в отверстие, выполненное в прижиме 1, а шарообразное утолщение не позволяет струне при ее натяжении выскользнуть из него. Для закрепления струны 2 на прижиме 1 могут быть использованы и другие исполнения, например струна 2 может крепиться с помощью винта (не показано). Второй прижим может быть выполнен в виде одной детали (не показано) или двух (см. чертеж). Так, этот прижим выполнен в виде губки 3 и трубки 4. Оба прижима необходимы для крепления деталей 5. Вилка 6 смонтирована на конце трубки 4, которая вставлена в отверстие 7. В этом же отверстии установлен упругий элемент 8. На вилке 6 установлен винт 9, в котором выполнен паз 10, и гайка 11. В прижиме 1 и губке 3 выполнено, по меньшей мере, по одному отверстию 12 и 13, которые обеспечивают возможность соединения наружного и внутреннего участков покрываемых деталей после их установки в устройстве.

Для одновременного нанесения покрытия на отдельные части нескольких деталей 5 со сквозными отверстиями используется устройство (см. чертеж). Вначале берут некоторое количество отдельных деталей 5 и собирают их в стопу. Для чего берут первый прижим 1 с закрепленной на нем струной 2 и нанизывают на нее все детали 5. Затем на нее же нанизывают губку 3 и трубку 4. После чего свободный конец трубки вставляют в отверстие 7 вилки 6. Ранее в отверстие 7 был вставлен упругий элемент 8. При этом свободный конец вставляется в паз 10 винта 9. Поворотом винта 9 обеспечивают предварительное натяжение струны 2. Детали 5, собранные в стопу и поджатые торцами, выставляются относительно друг друга. В конце поворотом винта 9 обеспечивают окончательное усилие поджатая деталей 5 друг к другу. После чего винт 9 контрят гайкой 11.

По окончании сборки деталей 5 осуществляют подготовку отдельных их частей для нанесения покрытия, а затем и нанесение на них покрытия.

Пример. Данным способом с использованием предложенного устройства было осуществлено химическое меднение и никелирование наружной и внутренней цилиндрических частей миниатюрных деталей в виде колец с размерами D×d×Н=4×2,5×1,6 мм из пьезокерамического материала ЦТС 19 ОСТ 11 0444-87. Вначале 30 деталей 5 собирались в стопу с помощью предлагаемого приспособления. В результате такой сборки деталей 5 их торцы экранировались, то есть за счет плотного прижатия друг к другу и прижатия к ним прижима 1 и губки 2 затекание раствора на эти участки стало невозможным. Затем была осуществлена необходимая подготовка покрываемых деталей, а именно обезжиривание, травление, сенсибилизация, активирование. После этого проводили химическое меднение и никелирование. При осуществлении нанесения покрытий на детали 5 они опускались в растворы, которые через отверстие 12 прижима 1 затекали во внутреннюю полость стопы деталей 5, при этом воздух, находившийся во внутренней полости этой стопы, выходил через отверстие 13 губки 3. После получения необходимой толщины покрытия детали 5 вынимались из раствора и промывались. Затем детали 5 снимались с устройства, которое разбиралось в обратном порядке по отношению к его сборке. После нанесения покрытия детали 5 представляли собой единое целое, то есть нанесенный слой меди и никеля на наружную и внутреннюю цилиндрические поверхности образовывал как бы две металлические трубки, удерживающие отдельные детали 5 друг около друга. При этом на наружной поверхности металлического покрытия в местах стыковки отдельных деталей 5 друг с другом четко просматривались кольцевые канавки (различимые невооруженным глазом углубления). Для отделения деталей 5 друг от друга использовались два стержня. Первый стержень вставлялся в отверстия всех деталей, за исключением одной крайней. Второй стержень вставлялся в отверстие крайней детали и отклонялся от оси. При этом крайняя деталь 5 отрывалась от остальных. Для отделения следующих деталей 5 операция повторялась. При отделении деталей 5 слой металлического покрытия не повреждался.

Данный способ и устройство могут использоваться и для нанесения покрытий на отдельные участки деталей путем погружения в ванну с раствором, например с краской, клеем и тому подобное, по аналогии с использованием устройств по а.с. №№528125 и 703151.

Таким образом, данный способ и предлагаемое устройство могут использоваться при нанесении различных видов покрытия как на металлические, так и неметаллические детали.

Использование настоящего способа и устройства для его реализации обеспечило повышение производительности изготовления за счет обеспечения возможности одновременного нанесения покрытия на отдельные части нескольких деталей. При этом экранирование частей деталей, на которых не должно быть покрытий, происходит без применения каких-либо расходуемых материалов, например таких как полимерные покрытия и тому подобное. Как результат этого не стало больших затрат рабочего времени на нанесение защитных покрытий, а затем на их удаление с тех частей деталей, где их не должно быть.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штемпельный станок-полуавтомат | 1990 |

|

SU1781085A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ШИН ЭЛЕКТРОТЕХНИЧЕСКИХ | 2023 |

|

RU2811023C1 |

| АВТОМАТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ДЕТАЛИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1970 |

|

SU269082A1 |

| ШТАНГЕНЦИРКУЛЬ | 2000 |

|

RU2212018C2 |

| Способ стыковой сварки и устройство для его осуществления | 1991 |

|

SU1816615A1 |

| ПРИЖИМ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2002 |

|

RU2210639C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2007 |

|

RU2338634C1 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Устройство для групповой ориентированной загрузки радиодеталей, преимущественно в технологическую кассету | 1989 |

|

SU1709572A1 |

| Устройство для наблюдения смещений горных пород | 1987 |

|

SU1506275A1 |

Использование: изобретение относится к области нанесения покрытия на определенные части одновременно нескольких деталей и может быть использовано в различных отраслях промышленности, например, при изготовлении деталей электронной и электротехнической промышленности. Сущность изобретения вначале отдельные детали собирают в стопу с помощью приспособления таким образом, чтобы их торцы были прижаты друг к другу, а крайние закрыты, при этом доступ раствора к отдельным наружным и внутренним участкам оставлен свободным. Устройство для осуществления способа содержит два прижима, выполненные с возможностью поджатия к противоположным свободным торцам деталей, собранных в стопу. Через прижимы пропущена струна, один конец которой закреплен в одном из двух прижимов, а другой закреплен в натяжном приспособлении, которое смонтировано на втором прижиме. В обоих прижимах выполнено, по меньшей мере, по одному отверстию, которые обеспечивают возможность соединения наружных и внутренних частей деталей, собранных в стопу. Кроме того, устройство для осуществления способа может быть дополнительно снабжено упругим элементом, например прокладкой из резины или пружиной, установленным между вторым прижимом и натяжным приспособлением, при этом второй прижим выполнен в виде двух отдельных деталей, а именно губки и трубки, а натяжное приспособление состоит из вилки, винта, в котором выполнен паз или отверстие для закрепления свободного конца струны, причем трубка и упругий элемент вставлены в отверстие, выполненное в вилке. Техническим результатом изобретения является повышение производительности изготовления за счет обеспечения возможности одновременного нанесения покрытия на отдельные части нескольких деталей. При этом экранирование частей деталей, на которых не должно быть покрытий, происходит без применения каких-либо расходуемых материалов, например, таких как полимерные покрытия и тому подобное. Как результат этого не требуется больших затрат рабочего времени на нанесение защитных покрытий, а затем на их удаление с тех частей деталей, где их не должно быть. 2 н.п. ф-лы, 1 ил.

| ВИШЕНКОВ С.А., КАСПАРОВА Е.В | |||

| Повышение надежности и долговечности деталей машин химическим никелированием | |||

| - М.: Машгиз, 1963, с.190-192.SU 1157036 A, 23.05.1985.SU 724482 A, 30.03.1980.SU 1456392 A, 07.02.1989.FR 2281181 A, 09.04.1976. |

Авторы

Даты

2004-11-20—Публикация

2002-10-02—Подача