Изобретение относится к обработке металлов давлением, а именно к способам изготовления самозачищающих болтов.

Известен способ изготовления болтов с зачищающими выемками на стержне, включающий высадку головки, цилиндрического резьбового стержня, выдавливания наконечника в виде углубления, выполненного эксцентрично оси резьбового стержня, и зачищающих выемок (США, п. 5419667, кл. F 16 B 25/00, 1995).

Известный способ имеет следующие недостатки.

1. Формирование зачищающих выемок и эксцентричного конуса на конце стержня заготовки весьма затруднительно, особенно при изготовлении болта из высокопрочного материала.

2. Штамповочный инструмент имеет сложную конструкцию и сравнительно низкую стойкость.

За прототип заявляемого изобретения взят способ изготовления болтов с зачищающими выемками на стержне, включающий образование головки, цилиндрического стержня с диаметром под накатку резьбы, выдавливание цилиндрического направляющего пояска и пазов под зачищающие выемки, последующую накатку резьбы с оформлением зачищающих выемок (США, п. 5499895, кл. F 16 B 25/00, 1994).

Данный способ имеет следующие недостатки.

1. Формирование пазов под зачищающие выемки одновременно с цилиндрическим направляющим пояском на одной позиции при высадке заготовки весьма затруднительно, особенно при изготовлении болтов из высокопрочного материала, и приводит к снижению качества зачищающих выемок.

2. Штамповочный инструмент имеет сложную конструкцию и низкую стойкость.

Задачей предлагаемого изобретения является создание технологичного способа изготовления болтов с зачищающими выемками на стержне, улучшающего качество получаемых изделий, повышающего стойкость инструмента и упрощающего его конструкцию.

Указанная задача решена тем, что в способе изготовления болтов с зачищающими выемками на стержне, включающем образование цилиндрического стержня с диаметром под накатку резьбы и головкой, выдавливание на нем направляющего пояска и пазов под зачищающие выемки, которое осуществляют в матрице, и последующее накатывание на стержне резьбы с оформлением зачищающих выемок, согласно изобретению пазы под зачищающие выемки на стержне болта выдавливают с плоским основанием на последней позиции матрицы, имеющей рабочую полость с плоскими гранями и диаметром вписанной в них окружности, составляющим 0,9-1,0 от минимального внутреннего диаметра резьбы стержня болта, а выдавливание цилиндрического направляющего пояска производят на предыдущей позиции матрицы.

В случае, когда под зачищающие выемки выдавливают два паза, которые располагают под углом 180° один относительно другого, длина их составляет 3-4 шага резьбы на стержне болта.

В случае, когда под зачищающие выемки выдавливают три паза, которые располагают под углом 120° один относительно другого, длина их составляет 2 шага резьбы на стержне болта.

Благодаря настоящему техническому решению создана возможность получения самозачищающих болтов высокого качества. На позиции выдавливания пазов под самозачищающие выемки штамповочный инструмент имеет простую конструкцию и высокую стойкость, что особенно важно при изготовлении болтов из высокопрочной стали.

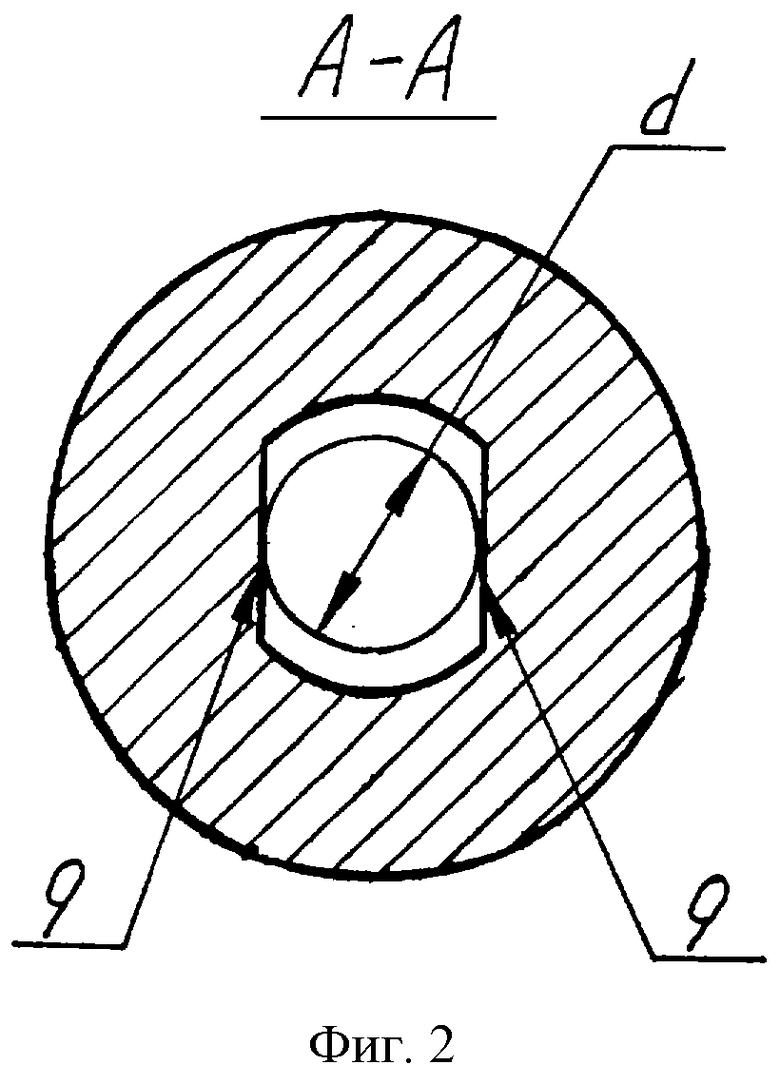

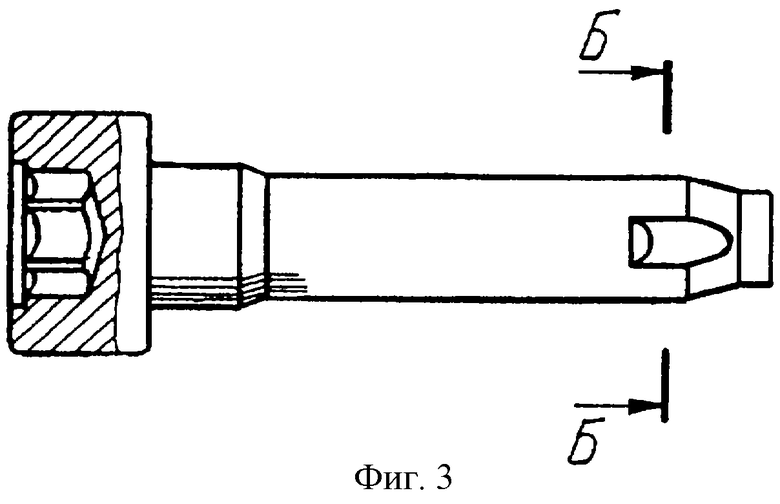

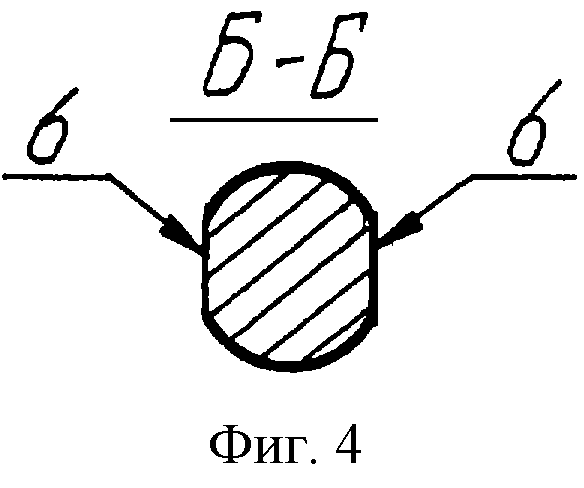

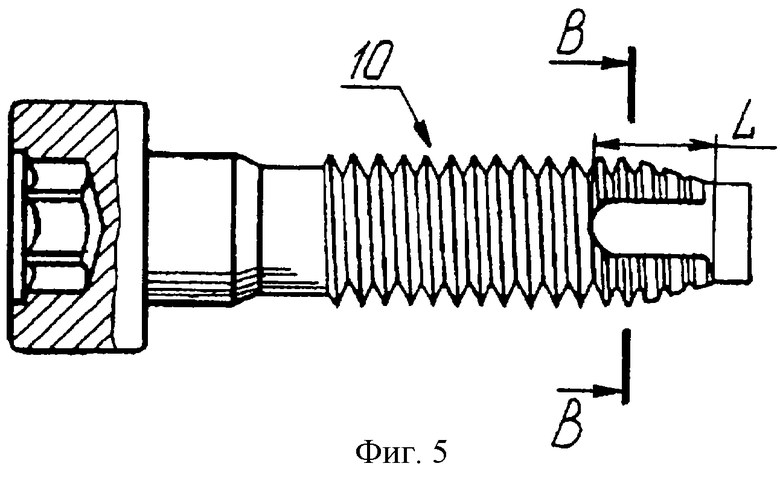

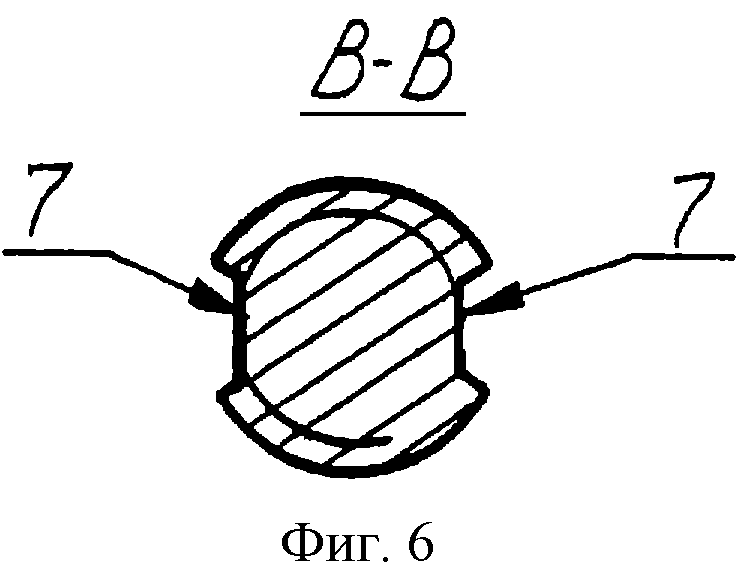

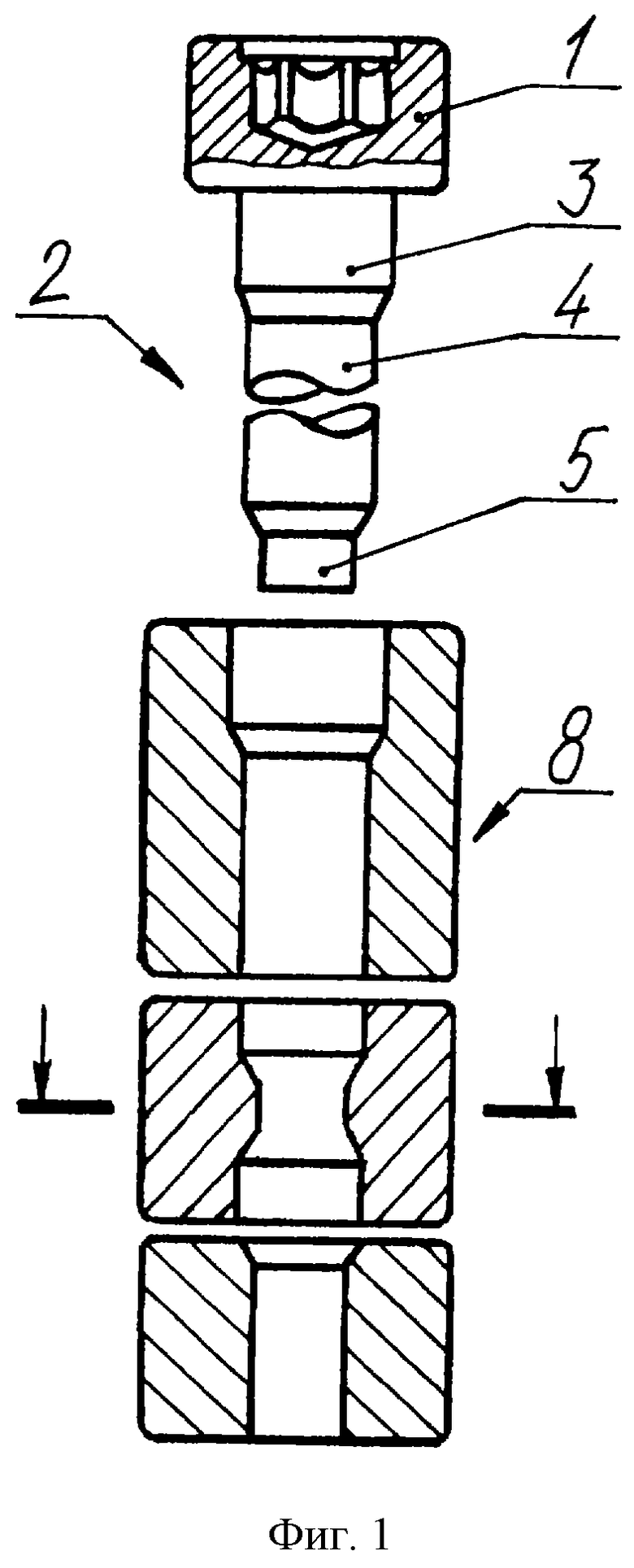

Сущность изобретения поясняется чертежами, где на фиг.1 изображена заготовка и матрица для получения пазов под зачищающие выемки; на фиг.2 - сечение по А-А; на фиг.3 - заготовка болта с пазами под зачищающие выемки; на фиг.4 - сечение по Б-Б; на фиг.5 - общий вид болта с зачищающими выемками на стержне; на фиг.6 - сечение по В-В.

Способ осуществляют следующим образом.

Заготовку болта с зачищающими выемками на стержне с предварительно оформленной головкой 1, стержнем 2, имеющим подголовок 3 и гладкую часть 4, и выдавленным на предпоследней позиции гладким цилиндрическим направляющим пояском 5 подают на последнюю позицию, где в пуансоне окончательно штампуют головку 1 и выдавливают пазы 6 под зачищающие выемки 7 в матрице 8. Пазы выдавливают с плоским основанием и с одинаковой глубиной, количеством два или три, и соответственно располагают под углом 180° на длине L=(3-4)p или 120° на длине 2р, где р - шаг резьбы. Диаметр вписанной окружности d, образованной плоскими гранями 9 рабочей полости матрицы 8, составляет 0,9-1,0 минимального внутреннего диаметра резьбы стержня болта 10.

После того как получены пазы 6 под зачищающие выемки 7 на заготовке болта, на стержне накатывают резьбу с оформлением зачищающих выемок 7 за счет подъема профиля резьбы.

Оптимально выбранные размеры пазов под зачищающие выемки на заготовке болта образуют большой объем для заполнения его инородным материалом, скапливающимся в резьбовом отверстии гайки. Неполный профиль резьбы на длине зачищающих выемок и их плоское основание обеспечивают высокую зачищающую способность резьбовой кромки.

При выдавливании в матрице только зачищающих выемок без формообразования направляющего пояска достигается низкая степень деформации и соответственно инструмент испытывает невысокие нагрузки.

Использование данного способа позволяет существенно повысить качество самозачищающих болтов, технологичность изготовления, предусматривает простую конструкцию штамповочного инструмента и обеспечивает его высокие эксплуатационные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОЗАЧИЩАЮЩИЙ БОЛТ | 2002 |

|

RU2226239C2 |

| САМОЗАЧИЩАЮЩИЙ БОЛТ | 2002 |

|

RU2223421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНЫХ БОЛТОВ | 2001 |

|

RU2207930C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ | 2001 |

|

RU2203157C2 |

| Способ изготовления стержневых резьбовых изделий | 1989 |

|

SU1766573A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2007 |

|

RU2344015C1 |

| СПОСОБ ШТАМПОВКИ БОЛТОВ С МНОГОГРАННОЙ ГОЛОВКОЙ | 2002 |

|

RU2236926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| Способ изготовления стержневых изделий с многогранной головкой и мертвой шайбой | 1972 |

|

SU464374A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении самозачищающих болтов. На цилиндрическом стержне с головкой выдавливают направляющий поясок и пазы под зачищающие выемки, имеющие плоское основание. Пазы выдавливают на последней позиции матрицы, выполненной с рабочей полостью с плоскими гранями и диаметром вписанной в них окружности, составляющим 0,9-1,0 от минимального внутреннего диаметра резьбы стержня болта. Цилиндрический направляющий поясок выдавливают на предыдущей позиции матрицы. Под зачищающие выемки могут выдавливать два или три паза, которые располагают один относительно другого под углом соответственно 180 и 120° на длине, составляющей соответственно 3-4 и 2 шага резьбы на стержне болта. В результате обеспечивается повышение качества полученных изделий и увеличение стойкости инструмента при одновременном упрощении его конструкции. 2 з.п.ф-лы, 6 ил.

| US 5499895 А, 19.03.1996 | |||

| Способ изготовления болтов | 1978 |

|

SU703214A1 |

| Самонарезающий винт | 1977 |

|

SU731107A1 |

| US 5419667 A, 30.05.1995. | |||

Авторы

Даты

2004-11-20—Публикация

2002-12-24—Подача