Способ относится к области технических измерений и может быть использован при измерении поперечного профиля изделия типа тела вращения на координатно-измерительных машинах.

При измерении и анализе поперечного профиля изделия типа тела вращения необходима система координат, относительно которой находят отклонения профиля. В качестве основного элемента такой системы координат используют центр базовой окружности. В большинстве случаев за базовую окружность принимают среднюю окружность профиля изделия (см. Авдулов А.Н. Контроль и оценка круглости деталей машин. - М.: Изд-во стандартов, 1974. - 176с.).

Особенностью измерения на координатно-измерительных машинах является то, что система координат измерительной машины не совпадает с системой координат средней окружности. Поэтому требуется определить радиус и координаты центра средней окружности профиля изделия в системе координат измерительной машины.

Основные понятия и принципы построения алгоритмов расчета параметров базовых окружностей даны в работе: РТМ 2 Н20-13-85. Методика измерений отклонений от круглости на координатных измерительных машинах и приборах, оснащенных вычислительной техникой. Однако техническая реализация изложенных общих рекомендаций затруднительна из-за их недостаточного и неоднозначного описания.

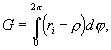

Известен способ определения параметров средней окружности профиля, применяемый для центрирования при измерении на кругломерах (см. British Standard 3770:1964. Methods for the assessment of departures from roundness). Расчет координат центра (х, у) средней окружности проводят из условия минимума функционала:

когда вначале определяют радиус ρ эксцентриситета средней окружности, а затем координаты ее центра (х, у), при которых Gmin принимает наименьшее значение.

В известном способе определяют только координаты центра средней окружности, а радиус выбирают произвольно, что приводит к низкой точности измерения. Кроме того, указанный способ подразумевает использование кругломеров с предварительным центрированием. Это делает невозможным применение такого способа измерения на координатно-измерительных машинах.

Известен способ контроля поверхности изделия типа тела вращения (см. а.с. СССР №1693354 МПК G 01 В 5/08, 1989), в котором центр средней окружности профиля выбирают соответствующим центру вращения изделия, а радиус средней окружности рассчитывают как алгебраическую полусумму расстояния между двумя диаметрально расположенными точками профиля и биения поверхности в этих точках относительно оси вращения. Недостатком способа является низкая точность измерения, так как за центр средней окружности принимают центр вращения изделия, а определяют только радиус средней окружности профиля изделия.

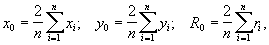

Известен способ определения средней окружности профиля на основе метода наименьших квадратов (см. Spragg R.C. Accurate calibration of surface texture and roundness measuring instruments // Proc. Instr. Mech. Engrs., 1967-1968. - P.32.). Координаты центра (х0, у0) и радиус R0 средней окружности профиля рассчитывают по зависимостям:

где n - число измеренных точек профиля изделия;

хi, уi - декартовые координаты измеренных точек профиля изделия;

ri - радиусы измеренных точек профиля изделия.

Недостаток способа заключается в низкой точности определения радиуса средней окружности профиля, зависящей от точности предварительного центрирования изделия перед измерением.

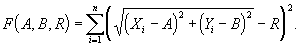

Известно несколько типовых способов нахождения параметров средней окружности профиля (см. Курносенко А.И. Об алгоритмах обработки координатных измерений круглых профилей и сферических поверхностей // Измерительная техника, 1992, №1. - С.25-27). Наиболее строгим из рассмотренных способов является следующий. Среднюю окружность с координатами центра (А; В) и радиусом R находят из условия минимума суммы квадратов расстояний от n измеренных точек с координатами (Хi, Yi) до средней окружности:

Минимизацию функционала F проводят итерационным методом, что при высокой точности измерений и большом числе измеренных точек приводит к значительным затратам времени, даже при использовании современных ЭВМ. Применение линеаризации функционала упрощает итерационный алгоритм, но при прочих равных условиях снижает получаемую точность решения. Для ряда случаев возможна расходимость алгоритма.

По совокупности сходных существенных признаков наиболее близким к заявленному способу может быть выбран, например, способ по Сысоеву Ю.С. Координатные методы определения параметров средней окружности при анализе профиля реальной поверхности // Измерительная техника, 1995, №10. - С.25.

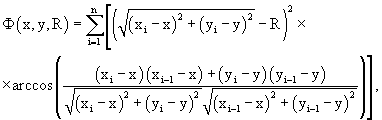

В известном способе определяют координаты (xi, уi) точек поперечного профиля изделия в системе координат измерительной машины, рассчитывают радиус R и координаты центра (х, у) средней окружности профиля, а затем анализируют отклонения профиля изделия относительно средней окружности. Для нахождения параметров средней окружности минимизируют функционал:

где n - число измеренных точек профиля изделия;

хi, уi - координаты текущей измеренной точки профиля изделия;

xi-1, yi-1 - координаты предыдущей измеренной точки профиля изделия.

Величина, стоящая под знаком arccos функционала Ф, определяет угол между направлениями, задающими координаты центра средней окружности на текущем и предыдущем шаге поиска. Для минимизации функционала Ф используют итерационный алгоритм на основе разновидности метода градиентного спуска.

Известный способ имеет следующие недостатки. Необходимость учитывать последовательность расположения i-й и (i-1)-й точек на профиле изделия усложняет расчет. Используемый метод градиентного спуска обеспечивает высокую скорость решения только при плавном изменении первой производной параметров функционала Ф. В противном случае, когда производные по одним координатам имеют малые изменения, а по другим - значительные, эффективность метода многократно снижается. При этом требуемая точность решения не достигается.

Перед заявленным изобретением была поставлена задача повысить точность измерения поперечного профиля изделия и снизить трудоемкость анализа результатов измерения.

Поставленная задача решается тем, что предложен способ измерения поперечного профиля изделия, в котором посредством координатно-измерительной машины определяют координаты точек профиля изделия в системе координат измерительной машины, рассчитывают радиус и координаты центра средней окружности профиля и находят отклонения профиля изделия относительно средней окружности.

Новым в предложенном способе является то, что приближенно выбирают координаты центра средней окружности, относительно выбранного центра проводят гармонический анализ профиля, на основании проведенного анализа уточняют координаты центра (е, ψ ) и радиус r0 средней окружности профиля изделия.

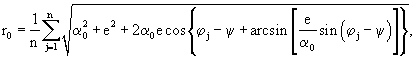

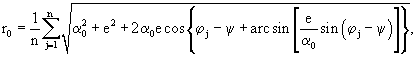

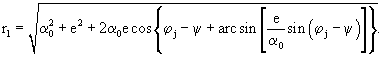

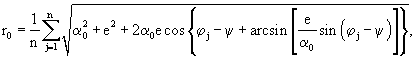

Сущность изобретения характеризуется также зависимостью, по которой уточняют радиус средней окружности профиля изделия:

где n - число измеренных точек профиля изделия;

a0 - нулевая гармоника профиля изделия;

е, ψ - полярные координаты центра средней окружности профиля изделия;

ϕ j - полярный угол j-й измеренной точки профиля изделия.

Новым в предложенном способе является также то, что за приближенный центр средней окружности принимают центр прямоугольника, охватывающего профиль изделия.

Новым в предложенном способе является также то, что за приближенный центр средней окружности принимают точку, делящую пополам каждый из двух взаимно перпендикулярных отрезков, ограниченных противолежащими точками профиля изделия.

Технический результат заявленного изобретения заключается в повышении точности измерения за счет уточнения параметров средней окружности на основе гармонического анализа и снижении трудоемкости анализа результатов измерения.

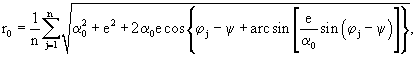

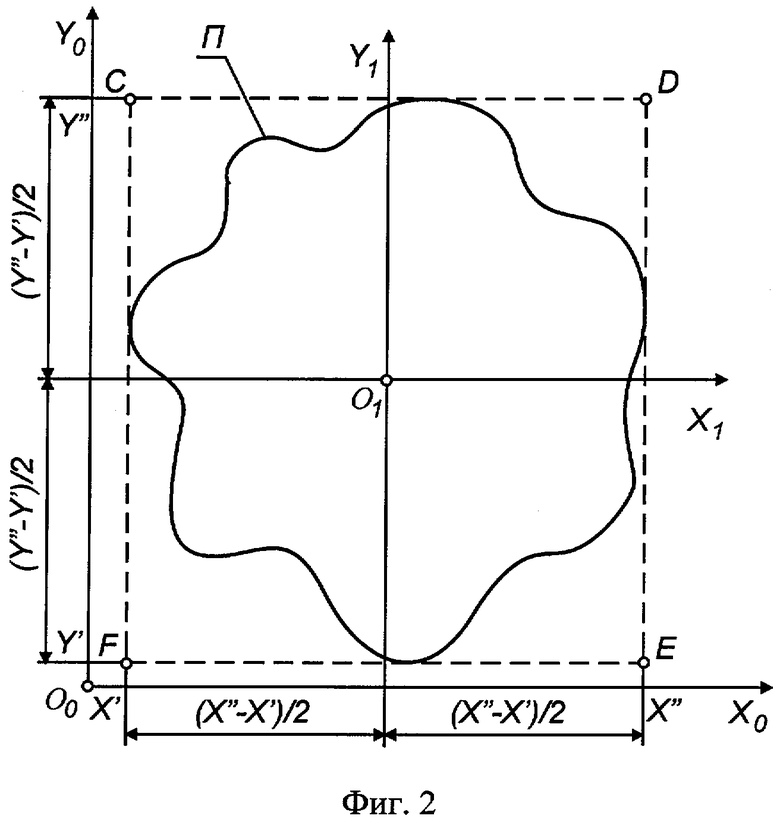

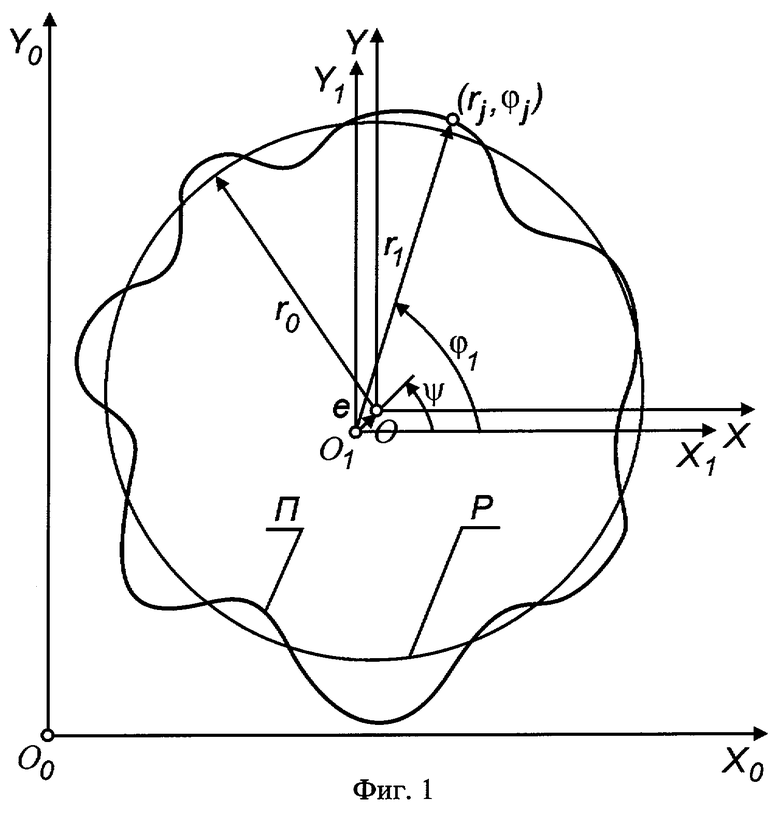

На фиг.1 показана принципиальная схема измерения, на фиг.2 - приближенный выбор центра средней окружности как центра прямоугольника, охватывающего профиль изделия, на фиг.3 - приближенный выбор центра средней окружности как точки, делящей пополам каждый из двух взаимно перпендикулярных отрезков, ограниченных противолежащими точками профиля изделия.

Заявленный способ реализуют следующим образом.

С помощью координатно-измерительной машины находят координаты точек поперечного профиля “П” изделия (фиг.1) в системе координат (Х0; Y0) измерительной машины, приближенно выбирают центр “O1” средней окружности профиля изделия “П”.

За приближенный центр "О1" средней окружности принимают, например, центр прямоугольника CDEF, охватывающего профиль “П” изделия (фиг.2).

За приближенный центр "О1" средней окружности можно также принять, например, точку, делящую пополам каждый из двух взаимно перпендикулярных отрезков КМ и LN, ограниченных противолежащими точками К, М, L, N профиля “П” изделия (фиг.3). При этом отрезки КМ и LN не обязательно параллельны осям Х0, Y0. Такой выбор несколько сложнее, чем как центр охватывающего прямоугольника, но точнее.

Проводят гармонический анализ координат (rj ϕ j) точек профиля “П” изделия в системе координат (X1; Y1), на основании которого получают новое уточненное положение центра “О” средней окружности "Р" профиля изделия с координатами (e, ψ ) в системе координат измерительной машины (X0; Y0)

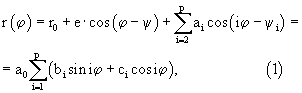

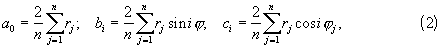

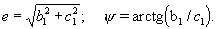

При гармоническом анализе поперечный профиль изделия представляют тригонометрическим полиномом

где α 0 - амплитуда нулевой гармоники;

е, ψ - амплитуда и начальная фаза первой гармоники;

α i, ψ i - амплитуда и начальная фаза i-й гармоники;

р - наибольшее число гармоник;

bi, сi - косинусный и синусный коэффициенты i-й гармоники.

Коэффициенты тригонометрического полинома (1) рассчитывают по формулам Бесселя (см., например, Серебренников М.Г. Гармонический анализ. - М.: Гостехиздат, 1948. - 504 с.)

где rj - радиус j-й точки профиля изделия;

ϕ j - полярный угол j-й точки профиля изделия.

Число измеренных точек профиля изделия n и наибольшее число гармоник p тригонометрического полинома связаны зависимостью

р=2n+1.

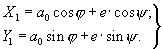

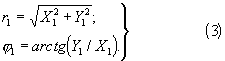

Амплитуда и начальная фаза первой гармоники однозначно определяют координаты центра средней окружности профиля изделия. Поэтому координаты центра средней окружности профиля изделия на основе гармонического анализа уточняют по зависимостям

Амплитуда нулевой гармоники α 0 имеет смысл радиуса средней окружности, но из-за разности отсчета полярных углов ϕ 1 и ϕ в системах координат с полюсами “О1” и “О” отличается на некоторую величину.

Поэтому радиус r0 средней окружности профиля изделия уточняют по следующей зависимости

Данная зависимость получена из геометрического рассмотрения средней окружности с центром О, имеющим эксцентриситет (e, ψ ) относительно начала системы координат O1 (см. фиг.1).

Уравнение средней окружности профиля изделия в декартовой системе координат {Х0, Y0) имеет вид

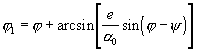

где ϕ - полярный угол в системе координат с полюсом О.

Уравнение средней окружности профиля изделия окружности в полярной системе координат с полюсом О1 имеет вид

где ϕ 1 - полярный угол в системе координат с полюсом O1.

Выразив из второго выражения системы (3) связь между углами (и ϕ 1 в виде

и подставив в первое выражение системы (3), окончательно получим

С учетом числа измеренных точек радиус средней окружности профиля изделия уточняют по зависимости

где n - число измеренных точек профиля изделия;

ϕ j - полярный угол j-й измеренной точки профиля изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ НА КРУГЛОМЕРЕ | 2003 |

|

RU2243499C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИАМЕТРА ИЗДЕЛИЯ | 2003 |

|

RU2267088C2 |

| СПОСОБ РАЗНОСТНОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ КРУГЛОСТИ | 2002 |

|

RU2239785C2 |

| СПОСОБ ИЗМЕРЕНИЯ ФОРМЫ ПОПЕРЕЧНЫХ СЕЧЕНИЙ НА КРУГЛОМЕРАХ | 2016 |

|

RU2637368C1 |

| СПОСОБ КОНТРОЛЯ ФОРМЫ ПОРШНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403535C1 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| Способ измерения диаметров цилиндрических поверхностей деталей | 1986 |

|

SU1612203A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Способ калибровки лазерного сканера, предназначенного для оценки качества поверхности сварного шва | 2023 |

|

RU2821171C1 |

| Однопозиционный корреляционно-угломерный способ определения координат источников радиоизлучения | 2017 |

|

RU2671826C1 |

Способ относится к области технических измерений и может быть использован при измерении поперечного профиля изделия типа тела вращения на координатно-измерительных машинах. Способ заключается в следующем: с помощью координатно-измерительной машины определяют координаты точек профиля изделия в системе координат машины. Приближенно выбирают центр средней окружности и относительно выбранного центра проводят гармонический анализ профиля. На основании проведенного анализа уточняют координаты центра и радиус средней окружности профиля изделия. За приближенный центр средней окружности принимают центр прямоугольника, охватывающего профиль изделия, или точку, делящую пополам каждый из двух взаимноперпендикулярных отрезков, ограниченных противолежащими точками профиля изделия. Технический результат - повышение точности измерения, снижение трудоемкости анализа результатов измерения. 3 з. п. ф-лы, 3 ил.

где n - число измеренных точек профиля изделия;

α0 - нулевая гармоника профиля изделия;

е, Ψ - полярные координаты центра средней окружности профиля изделия;

ϕj - полярный угол j-й измеренной точки профиля изделия.

| СЫСОЕВ Ю.С | |||

| Координатные методы определения параметров средней окружности при анализе профиля реальной поверхности | |||

| Измерительная техника | |||

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| Способ контроля формы поверхности тела вращения | 1989 |

|

SU1693354A1 |

| СПОСОБ ИЗМЕРЕНИЯ МЕЖЦЕНТРОВОГО РАССТОЯНИЯ | 0 |

|

SU285252A1 |

| Точность и производственный контроль в машиностроении | |||

| Справочник | |||

| - Л.: Машиностроение, 1983, с.293-296 | |||

| АВДУЛОВ А.Н | |||

| Контроль и оценка круглости деталей машин | |||

| - М.: Изд-во стандартов, 1974, с.176. | |||

Авторы

Даты

2004-11-20—Публикация

2003-11-18—Подача