Изобретение относится к области электрохимии, в частности к способам нанесения упрочняющих и защитных электролитических покрытий при восстановлении и изготовлении стальных изделий.

Известен способ получения огнеупорного покрытия путем нанесения материала на изделие и сплавления его в электролите в режиме микродугового и дугового оксидирования постоянным током плотностью 0,5-100 А/дм2 при напряжении 100-5000 В [А.с. СССР №657908, МКИ2 B 22 D 15/00, В 22 С 9/00, опубл. 1979]. Указанный способ выбран в качестве прототипа, так как он наиболее близок к предлагаемому по совокупности существенных признаков.

Известной причиной, препятствующей получению технического результата, который обеспечивает предлагаемое изобретение, является низкая прочность сцепления покрытия с основой.

Задачей, на решение которой направлено заявляемое изобретение, является повышение работоспособности стальных изделий с покрытием из оксида алюминия.

При осуществлении изобретения поставленная задача решается за счет достижения технического результата, который заключается в повышении прочности сцепления покрытия со стальной основой изделия.

Указанный технический результат достигается за счет нанесения на изделие материала - алюминиевой пленки толщиной 20-50 мкм в формамидном электролите с алюминиевым анодом, промывке в дистиллированной воде и микроразрядном оксидировании изделия переменным током в щелочном электролите с вспомогательным электродом из коррозионно-стойкой стали.

Между заявленным техническим результатом и существенными признаками изобретения существует следующая причинно-следственная связь: катодные микроразряды обладают повышенной температурой по сравнению с анодными, поэтому оксидирование переменным током интенсифицирует диффузионные процессы на границе раздела сталь - алюминиевая пленка и повышает прочность сцепления покрытия с основой. Экспериментально установленная толщина наносимой алюминиевой пленки обеспечивает катодным микроразрядам доступ на поверхность сталь - покрытие. Увеличение толщины пленки более 50 мкм исключает такую возможность, а исходная пленка алюминия менее 20 мкм не обеспечивает требуемой толщины оксидного покрытия, что снижает срок эксплуатации изделия.

Способ электролитического нанесения покрытия на стальное изделие по предлагаемому способу подтверждают следующие примеры. Использовали известное многоштифтовое приспособление для определения прочности сцепления покрытия с основой [Плеханов И.Ф. Расчет и конструирование устройств для нанесения гальванических покрытий. - М.: Машиностроение, 1988. 224 с.]. Образцы и штифты изготавливали из стали 20, собирали приспособление и осуществляли электролитическое нанесение покрытия.

Пример 1. Алюминиевую пленку на подготовленное приспособление наносили током плотностью 8-10 А/дм2 при температуре 45-50°С в электролите состава (моль/л): хлорид алюминия 0,1-0,11; формамид 0,81-0,82; нитробензол 0,5-0,6; бензохлорид 0,2-0,3 [Мельников П.С. Справочник по гальванопокрытиям в машиностроении. - М.: Машиностроение, 1991. 384 с.], используя алюминиевый анод А85. Процесс проводили в герметичном электролизере в атмосфере сухого аргона. После достижения толщины алюминиевой пленки 20 мкм, приспособление извлекали из электролита и тщательно промывали в дистиллированной воде.

Последующее микроразрядное оксидирование осуществляли током частотой 50 Гц и плотностью 15,5-45,8 А/дм2 при отношении катодной и анодной составляющих тока 1,36-1,92 [Пат. РФ №2081212, МПК6 C 25 D 11/02, опубл. 1997] на переменно-токовой установке мощностью 50 кВт с объемом ванны 60 л. Использовали электролит на основе дистиллированной воды с 1,5 г/л едкого калия и 4,0 г/л жидкого стекла. Приспособление погружали в электролит на токоподводе, защищенном фторопластовой трубкой, включали компрессор для барботажа раствора воздухом и подавали напряжение на приспособление и ванну, изготовленную из коррозионно-стойкой стали 12Х18Н10Т. Режим регулировали с помощью набора конденсаторов. Продолжительность оксидирования 1,0-1,5 ч.

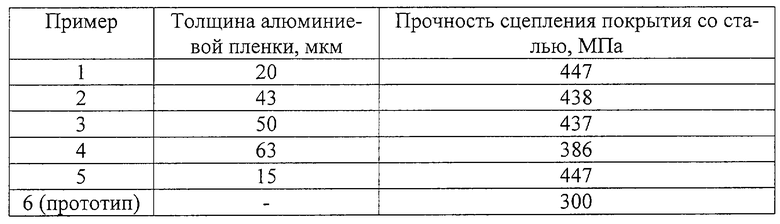

Примеры 2-5 осуществляли аналогично примеру 1, но с различной толщиной нанесенной алюминиевой пленки в соответствии с данными таблицы.

Указанные режимы нанесения алюминиевой пленки и последующего оксидирования приспособления известны, однако они подобраны таким образом, чтобы обеспечить решение задачи заявляемого изобретения, в частности, экспериментально установлена толщина наносимой алюминиевой пленки, которая должна позволить катодным микроразрядам проникать на поверхность сталь - покрытие и оплавлять ее. Кроме того, указанные операции разделяются обязательной промывкой изделия с пленкой в дистиллированной воде.

Приведенные в таблице примеры показывают преимущества предлагаемого способа (примеры 1-3) по сравнению с прототипом (пример 6). Кроме того, при отклонении в большую сторону от предлагаемой толщины алюминиевой пленки (пример 4) прочность сцепления заметно снижается, хотя и остается больше по сравнению с прототипом; при уменьшении толщины пленки ниже 20 мкм прочность сцепления остается высокой (пример 5), однако получающееся из пленки оксидное покрытие не обладает требуемой толщиной, и срок эксплуатации изделия в целом снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТАЛЬ | 2008 |

|

RU2360043C1 |

| ИЗДЕЛИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКИМ ПОКРЫТИЕМ (ВАРИАНТЫ) И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2004 |

|

RU2345180C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА СТАЛИ | 2009 |

|

RU2392360C1 |

| СПОСОБ ОКСИДИРОВАНИЯ ИЗДЕЛИЙ КАТОДНО-АНОДНЫМИ МИКРОРАЗРЯДАМИ | 1994 |

|

RU2081212C1 |

| Способ получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2747434C1 |

| Способ получения защитных антикоррозионных покрытий на сплавах алюминия со сварными швами | 2019 |

|

RU2703087C1 |

| СПОСОБ ОКСИДИРОВАНИЯ ПОВЕРХНОСТИ СТАЛИ | 2005 |

|

RU2293802C1 |

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2008 |

|

RU2389830C2 |

| Способ получения защитных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2734426C1 |

| Способ получения износостойких покрытий на сплавах алюминия | 2021 |

|

RU2764535C1 |

Изобретение относится к области электрохимии, в частности к способам нанесения упрочняющих и защитных электролитических покрытий при восстановлении и изготовлении стальных изделий. Способ заключается в нанесении на изделие алюминиевой пленки толщиной 20-50 мкм в формамидном электролите с алюминиевым анодом, промывке в дистиллированной воде и микроразрядном оксидировании изделия переменным током в щелочном электролите с электродом из коррозионно-стойкой стали. Технический результат: повышение прочности сцепления оксидного покрытия со стальной основой изделия. 1 табл.

Способ электролитического нанесения покрытия на стальное изделие, включающий нанесение материала и его последующее микроразрядное оксидирование в электролите со вспомогательным электродом, отличающийся тем, что в качестве материала используют алюминиевую пленку толщиной 20-50 мкм, которую наносят на стальное изделие в формамидном электролите с алюминиевым анодом, промывают стальное изделие в дистиллированной воде и выполняют микроразрядное оксидирование стального изделия переменным током в щелочном электролите с электродом из коррозионно-стойкой стали.

| Способ изготовления литейных форм и стержней | 1977 |

|

SU657908A1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 1991 |

|

RU2026890C1 |

| 2001 |

|

RU2199613C2 | |

| US 4082626 А, 04.04.1978. | |||

Авторы

Даты

2004-11-27—Публикация

2003-10-20—Подача