Изобретение относится к способам каталитической конверсии метана и его гомологов, являющихся основными промышленными способами получения водорода, широко применяемыми в производствах аммиака из природного газа.

Известен способ конверсии метана, осуществляемый во вторичном риформинге путем взаимодействия метана с кислородом воздуха, водяным паром и диоксидом углерода на никельсодержащем катализаторе марки ГИАП-3-6Н ТУ 113-03-313-85, ГИАП-8 ТУ 14-03-31-46-87 и других [1. Катализаторы и процессы с их применением в азотной промышленности. Демиденко И.М., Янковский Н.А., Степанов В.А., Никитина Э.Ф., Кравченко Б.В. Изд. ″Горловская типография", г. Горловка, 1998, с.15-40] при объемной скорости 3500-4000 час-1, t=1200-1300°С, давлении (20-30)·105 Па (20-30 атм), сопротивлении в конверторе 0,9-1,0 Па (0,9-1,0 атм), концентрации метана на входе 9-11% и на выходе 0,35%. При достижении концентрации метана на выходе более 0,35% и (или) повышении сопротивления в конверторе выше 0,9 Па конвертор останавливают и перегружают свежим катализатором или смесью свежего с отработанным, если он после отсева от мелочи и пыли соответствует требованиям ТУ113-03-313-85. Выгрузку отработанного катализатора ведут после его окисления через верхний люк с помощью вакуум-отсоса в специальный бункер. Отработанный катализатор направляют на установку отсева, где отсеивают пыль и мелочь на ситах с диаметром отверстий 3×3 мм. Не соответствующий ТУ 113-03-313-85 катализатор направляется в отвал на переработку для из извлечения никеля [2. Производство аммиака. Под редакцией Семенова В.П., М., "Химия", 1985, с.75-79. 3. Единые требования по эксплуатации катализаторов конверсии природного газа. М., ГИАП, 1978, с.29-65 - прототип].

Недостатком указанного способа является большой расход катализатора из-за полной его замены после пробега иди из-за повторного использования отработанного катализатора после отсева пыли и мелочи без дополнительной его подготовки.

Способы регенерации катализатора, продлевающие срок его службы, отсутствуют.

Каталитическая конверсия метана является одной из основных стадий производства аммиака, которая протекает в присутствии водяного пара, диоксида углерода и кислорода по следующим реакциям:

Чтобы получить газ, подходящий по составу для синтеза аммиака, должна быть достигнута очень низкая остаточная концентрация метана, для чего необходимо повышать температуру. Как видно из приведенных реакций (1), (2) количество тепла, которое необходимо подвести для их протекания относительно велико, учитывая давление, которое может превышать 3 МПа, осуществление конверсии метана в одну стадию затруднительно из-за ограничений прочности металла. Поэтому в современных аммиачных агрегатах конверсию метана проводят в две стадии. На первой стадии (первичный риформинг) реакцию проводят в трубчатой печи при температуре 750-830°С (разбег по температурам 200-930°С), на второй стадии (вторичный риформинг) - в вертикальных шахтных реакторах.

В основу изобретения способ конверсии метана поставлена задача снижения расхода катализатора за счет дополнительной обработки отработанного никельсодержащего катализатора производства аммиака и последующего повторного его использования во вторичном риформинге, продления срока службы катализатора при работе на смеси катализаторов свежего с отработанным.

Технический результат достигается тем, что способ конверсии метана осуществляют путем взаимодействия метана c водяным паром, диоксидом углерода и кислородом воздуха на никельсодержащем катализаторе при объемной скорости газа 4000-4500 час-1, температуре 1002-1245°C, давлении (32,5-33,5)·105 Па, соотношении пар : газ - (0,9-1,2):1, сопротивлении в конверторе (0,7-0,9)·105 Па, концентрации метана на входе 9-11%, до достижения концентрации метана на выходе 0,35% и (или) повышения сопротивления в конверторе выше 0,9·105 Па, остановленный конвертор перегружают катализатором и вновь включают в работу, по способу конверсию метана проводят на смеси катализаторов свежего с отработанным, предварительно отсеянного от пыли, мелочи и отделенного от деформированных гранул, гранул с белым налетом. Перегрузку конвертора проводят из верхней или нижней части без применения вакуум-отсоса. Перед выгрузкой отработанный катализатор окисляют.

Часть никельсодержащего катализатора в процессе эксплуатации приобретает на рабочей поверхности белый налет после минерализации и перекристаллизации компонентов катализатора, в результате чего содержание никеля - ниже нормы и активность катализатора снижается, поэтому при перезагрузке его для нового пробега по известной технологии не будут достигнуты необходимые параметры метанирования в течение длительного времени.

Выгрузка катализатора после пробега с помощью вакуум-отсоса приемлема, по известному способу, т.к. далее он направляется в отвал. Деформированный катализатор (гранулы, таблетки и др.), его пыль и мелочь имеют низкую механическую прочность, а при эксплуатации досрочно разрушаются, приводя к повышению сопротивления в аппарате, поэтому прямые потери катализатора снижаются по предлагаемому способу при выгрузке без помощи вакуум-отсоса.

Оставшаяся часть бывшего в работе катализатора (без мелочи, пыли и деформированного), догруженная свежим, обеспечивает заданные параметры конверсии метана в течение срока, не меньшего чем срок службы свежего катализатора.

Предлагаемый способ конверсии метана позволяет снизить расход катализатора за счет повторного использования, бывшего в работе катализатора после дополнительной обработки, продлить срок службы катализатора во время работы на смеси катализаторов свежего с отработанным без ухудшения технологического режима.

Способ конверсии метана осуществляют следующим образом:

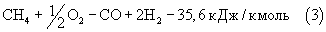

Пример 1. Конвертор метана шахтного типа вторичного риформинга производства аммиака мощностью 1360 т/сутки, загруженный 50 тоннами никельсодержащего катализатора марки ГИДП-3-6 Н ТУ 113-03-313-85 (с изменениями 1-3) в количестве 45 т и ГИАП-8 ТУ 14-03-31-46-87 в количестве 5 тонн, проработал 4 года на газе состава, об.%: N2-1,2-1,8; Н2-67,0-71,0; СН4-9-11; СО-8-11; СO2-8,5-11, при объемной скорости газа 4000-4500 час-1, температуре 1002-1245°С, давлении (32,5-33,5)·105 Па, соотношении пар : газ - (0,9-1,2):1, сопротивлении в конверторе (0,7-0,9)·105 Пa, до повышения концентрации метана на выходе из реактора 0,35% и (или) повышения сопротивления в конверторе 1,1·105 Па. Конвертор остановили, катализатор окислили и выгрузили через верхний люк. Катализатор просеяли на грохоте с размером ячеек сетки 3×3 мм, отделили деформированные гранулы, гранулы с белым налетом, пыль, мелочь и вновь загрузили в конвертор, догрузили 12 тоннами свежего катализатора ГИАП-3-6 Н. В верхнюю часть загрузили 5 м3 защитного слоя. После восстановления катализатора конвертор включили в работу. Конверсию проводили еще 4 года на смеси свежего и отработанного катализаторов при тех же условиях. Пределы колебания параметров режима конверсии за весь период работы (8 лет) приведены в таблице.

Пример 2 (прототип). Конверсию метана осуществляли при условиях аналогичных примеру 1. К концу пробега катализатора (4,2 года) концентрация СН4 на выходе из конвертора повысилась до 0,37%, сопротивление возросло до 1,2·105 Пa. Конвертор остановили, никельсодержавший катализатор марок ГИАП-3-6 Н и ГИАП-8, отработавший свой срок, окислили и выгрузили через верхний люк. Пределы колебания параметров режима конверсии за весь период работы конвертора (4,2 года) приведены в таблице.

Проба отсеянного на грохоте отработанного катализатора в соответствии с указаниями [3] была проанализирована по ТУ 113-03-313-85. Катализатор не соответствовал требованиям по содержанию NiO=5,9% (при норме 7,5±1,5%) и по механической прочности гранул (минимальная механическая прочность гранул 15,8 МПа при норме 25 МПа). Катализатор надлежит направить на переработку [3, с.64-65] для извлечения никеля.

Пример 3 (контрольный). Конверсию оксида углерода осуществляли при условиях, аналогичных примеру 1. Отработавший свой срок катализатор (4 года, 45 т ГИДП-3-6 Н и 5 т ГИАП-8) отсеяли на грохоте с размером ячеек сетки 3×3 мм без отделения деформированных гранул и гранул с белым налетом и вновь загрузили в конвертор, догрузив 12 тоннами свежего катализатора ГИАП-3-6 Н, в верхнюю часть – 5 м3 защитного слоя. Пределы колебания параметров режима (6 лет) приведены в таблице.

Согласно данным таблицы, предлагаемый способ обеспечивает поддержание параметров процесса конверсии метана в заданных пределах длительное время, что снижает расход свежего катализатора на 0,0139 кг на тонну аммиака и, соответственно, затраты на 76%.

В случае если не проводится подготовка отработанного катализатора предлагаемым способом (пример 3), достигнутые в примере 1 показатели ухудшаются в 1,3 раза: снижается срок службы катализатора и повышается расход катализатора на тонну аммиака.

Таким образом, предлагаемый способ конверсии метана позволяет снизить расход катализатора за счет повторного использования бывшего в работе никельсодержащего катализатора во вторичном риформинге производства аммиака, продлить срок службы катализатора при работе на смеси катализаторов свежего с отработанным без ухудшения параметров технологического режима.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2012 |

|

RU2525124C1 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2012 |

|

RU2517505C1 |

| СПОСОБ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 1999 |

|

RU2147550C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1991 |

|

RU2029729C1 |

| Способ получения водородсодержащего газа | 1982 |

|

SU1018903A1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2104756C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПУТЕМ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2012 |

|

RU2535826C2 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2015 |

|

RU2620434C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

Изобретение относится к способам каталитической конверсии метана и его гомологов для получения водорода, широко применяемого в производстве аммиака из природного газа. Конверсию метана осуществляют путем взаимодействия метана с водяным паром, диоксидом углерода и кислородом воздуха на никельсодержащем катализаторе, представляющем собой смесь свежего с отработанным, предварительно отсеяного от пыли, мелочи и отделенного от деформированных гранул, гранул с белым налетом, при объемной скорости газа 4000-4500 час-1, температуре 1002-1245°С, давлении (32,5-33,5)·105 Па, соотношении пар:газ - (0,9-1,2):1, сопротивлении в конверторе (0,7-0,9)·105 Па, концентрации метана на входе 9-11% до достижения концентрации метана на выходе 0,35% и (или) повышения сопротивления в конверторе выше 0,9·105 Па, остановленный конвертор перегружают катализатором и вновь включают в работу. Изобретение позволяет достичь снижения расхода и продления срока службы катализатора без ухудшения параметров технологического режима. 1 табл.

Способ конверсии метана осуществляют путем взаимодействия метана с водяным паром, диоксидом углерода и кислородом воздуха на никельсодержащем катализаторе при объемной скорости газа 4000-4500 ч-1, температуре 1002-1245°С, давлении (32,5-33,5)·105 Па, соотношении пар:газ - (0,9-1,2):1, сопротивлении в конверторе (0,7-0,9)·105 Па, концентрации метана на входе 9-11% до достижения концентрации метана на выходе 0,35% и (или) повышения сопротивления в конверторе выше 0,9·105 Па, остановленный конвертор перегружают катализатором и вновь включают в работу, отличающийся тем, что конверсию метана проводят на смеси катализаторов свежего с отработанным, предварительно отсеянного от пыли, мелочи и отделенного от деформированных гранул, гранул с белым налетом.

| Семенов В.П | |||

| и др | |||

| Производство аммиака | |||

| - М.: Химия, 1985, с.51-79 | |||

| Способ получения водорода | 1978 |

|

SU710909A1 |

| Способ получения технологического газа | 1987 |

|

SU1527142A1 |

| RU 2055014 С1, 27.02.1996 | |||

| СПОСОБ КОРРЕКЦИИ ФИГУРЫ (ВАРИАНТЫ) | 2003 |

|

RU2239406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАРНИРНОГО КАРТОФЕЛЯ | 2003 |

|

RU2274284C2 |

| US 5498404 А, 12.03.1996 | |||

| US 6048472 А, 11.04.2000 | |||

| САМОХОДНОЕ ШАССИ ДЛЯ ГОРНЬ[Х МАШИН, РАБОТАЮЩИХ В НАКЛОННЫХ ВЫРАБОТКАХ | 0 |

|

SU303438A1 |

Авторы

Даты

2004-12-10—Публикация

2001-04-16—Подача