Изобретение относится к способам паровой конверсии оксида углерода в конвертированном газе, широко применяемому для производства аммиака из природного газа.

Известен способ конверсии оксида углерода в конвертированном газе производства аммиака осуществляемый путем взаимодействия оксида углерода с водяным паром на медьсодержащем катализаторе марки НТК-4 ТУ-6-08-399-75 при объемной скорости 3500-4000 час-1, t=210-250oC, давлении (20-30)•105 Па (20-30 атм), соотношении пар : газ = (0,45-0,6):1, сопротивлении в конверторе (0,2-0,5)•105 Па (0,2-0,5 атм), концентрации оксида углерода на входе 1,2-4,0% и на выходе 0,2-0,5%, при достижении концентрации оксида углерода на выходе более 0,55% и (или) повышении сопротивления в конверторе выше 0,5•105 Па. После чего конвертор останавливают и перегружают свежим катализатором. Выгрузку отработанного катализатора ведут после его окисления через нижний люк самотеком по брезентовому рукаву в специальный бункер. Отработанный катализатор направляется в отвал на переработку для извлечения меди [1. Производство аммиака. Под редакцией В.П. Семенова. М., "Химия", 1985, с. 79-80, 87-102. 2. Единые требования по эксплуатации катализаторов конверсии природного газа. М., ГИАП, 1978, с. 81-97 - прототип].

Недостатком указанного способа является большой расход катализатора из-за полной его замены после пробега.

Способы регенерации катализатора, продлевающие срок его службы, занимают длительное время, сравнимое или больше, чем перегрузка и восстановление. Срок службы регенерированного катализатора в три раза меньше свежего. Эти способы считаются нецелесообразными, так как связаны с большой затратностью [1. с. 93-94].

Одной из основных стадий производства аммиака, после конверсии метана до оксидов углерода, является конверсия оксида углерода в диоксид углерода водяным паром, протекающая по реакции:

CO + H2O = CO2 + H2 + 41 кДж/кмоль (1)

При этом наиболее целесообразно проводить реакции при таких условиях, чтобы обеспечить возможно полное превращение оксида углерода для получения большего количества водорода, являющегося целевым продуктом при получении аммиака. В современных аммиачных агрегатах конверсию оксида углерода в конвертированном газе проводят в две ступени. На первой (среднетемпературной) ступени реакцию проводят на железохромовых катализаторах при 320-450oC, на второй (низкотемпературной) ступени - на медьсодержащих катализаторах при 210-250oC.

В основу изобретения способ конверсии оксида углерода поставлена задача снижения расхода катализатора производства аммиака за счет частичной его замены на свежий, продления срока службы катализатора при работе на смеси катализаторов свежего с отработанным.

Технический результат достигается тем, что способ конверсии оксида углерода в конвертированном газе производства аммиака осуществляют путем взаимодействия оксида углерода с водяным паром на медьсодержащем катализаторе, представляющем собой смесь свежего и отработанного катализатора, при объемной скорости газа 3500-4000 час-1, температуре 210-250oC, давлении (20-30)•105 Па, соотношении пар : газ = (0,45-0,6) : 1, сопротивлении в конверторе (0,2-0,5)•105 Па, концентрации оксида углерода на входе 1,2-4,0%, до достижения концентрации оксида углерода на выходе более 0,55% и/или, повышении сопротивления в конверторе выше 0,5•105 Па. Перегрузку конвертора проводят из верхней части до зоны, в которой перед остановкой температура была выше температуры газа на входе в конвертор. Перед выгрузкой отработанный катализатор окисляют.

Верхняя часть медьсодержащего катализатора теряет свою активность в результате воздействия ядов, спекания или разрушения. На этой части катализатора не протекает реакция по уравнению (1), связанная с выделением тепла. Поэтому предлагается, контролируя и сравнивая температуру газа по слоям катализатора с температурой газа на входе в реактор, определять объем катализатора, подлежащий замене. Выгрузке подлежит та верхняя часть катализатора, где не наблюдается прирост температуры по сравнению с температурой, поступающего на очистку газа. Оставшаяся в реакторе часть бывшего в работе катализатора, догруженная свежим, обеспечивает заданные параметры конверсии оксида углерода в течение срока, не меньшего, чем срок службы свежего катализатора.

Предлагаемый способ конверсии оксида углерода позволяет снизить расход катализатора за счет частичной его замены на свежий, продлить срок службы катализатора во время работы на смеси свежего и отработанного катализаторов без ухудшения технологического режима.

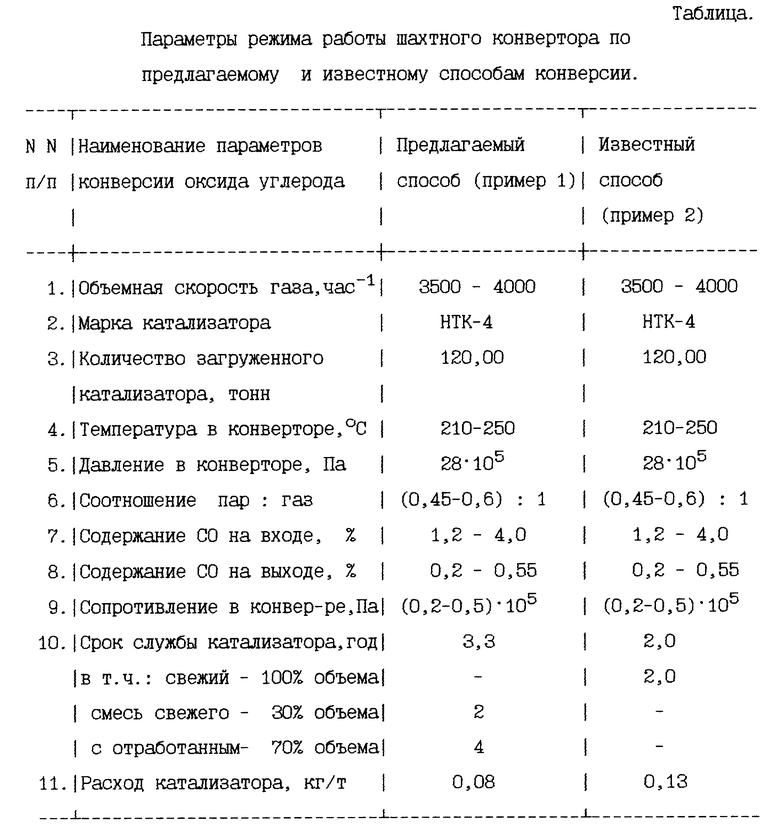

Пример 1. Конвертор оксида углерода шахтного типа производства аммиака мощностью 1360 т/сутки, загруженный 120 т медьсодержащего катализатора марки НТК-4 ТУ 14-6-08-399-75, проработал 2 года на газе состава, об.%: N2 - 20,0 - 21,0; H2 - 57,00 - 60,0; CH4 - 0,22 - 0,35; CO - 1,2 - 4,0; CO2 - 14,65 - 21,6, при объемной скорости газа 3500-4000 час-1, температуре 210-250oC, давлении (20-30)•105 Па, соотношении пар : газ = (0,45-0,6) : 1, сопротивлении в конверторе (0,2-0,5)•105 Па до повышения концентрации CO на выходе из конвертора 0,56% и сопротивления (0,8-0,95)•105 Па. Конвертор остановили, катализатор окислили и выгрузили 36 т (30%) катализатора (до зоны повышенной температуры) через верхний люк с помощью вакуумной установки. Конвертор догрузили 36 т свежего катализатора НТК-4 через верхний люк и включили в работу после восстановления катализатора. Конверсию проводили еще 2 года на смеси свежего и отработанного катализаторов при тех же условиях. Пределы колебания параметров режима конверсии за весь период работы (4 года) приведены в таблице.

Пример 2 (прототип). Конверсию оксида углерода осуществляли при условиях аналогичных примеру 1. К концу пробега катализатора (2 года) концентрация CO на выходе из конвертора повысилась до 0,56%, сопротивление возросло до (0,8-0,95)•105 Па. Конвертор остановили, медьсодержащий катализатор НТК-4, отработавший свой срок, окислили. Выгрузку 120 т катализатора осуществили через нижний люк самотеком по брезентовому рукаву в специальный бункер. Конвертор загрузили 120 т свежего НТК-4, катализатор восстановили, конвертор включили в работу. Пределы колебания параметров режима конверсии за весь период работы конвертора приведены в таблице.

Согласно таблицы, предлагаемый способ обеспечивает поддержание параметров процесса конверсии оксида углерода в заданных пределах длительное время (2 года), что снижает расход свежего катализатора на 0,05 кг на тонну аммиака и, соответственно, затраты.

Таким образом, предлагаемый способ конверсии оксида углерода в конвертируемом газе производства аммиака позволяет снизить расход катализатора за счет частичной замены на свежий, продлить срок службы катализатора при работе на смеси катализаторов свежего с отработанным без ухудшения параметров технологического режима.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2001 |

|

RU2241657C2 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2104756C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО ДИМЕРА АЛЬФА-МЕТИЛСТИРОЛА ДЛЯ РЕГУЛИРОВАНИЯ РОСТА ПОЛИМЕРНОЙ ЦЕПИ | 1999 |

|

RU2149862C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО НАПОЛНИТЕЛЯ | 1999 |

|

RU2150478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО ОЛИГОМЕРА СТИРОЛА | 1999 |

|

RU2147022C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АБСОРБЕНТА | 2000 |

|

RU2193441C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1999 |

|

RU2162859C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2823306C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2824996C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1994 |

|

RU2100061C1 |

Изобретение предназначено для паровой конверсии оксида углерода. По данному способу оксид углерода взаимодействует с водяным паром на медьсодержащем катализаторе при объемной скорости газа 3500-4000 ч-1, температуре 210-250°С , давлении (20-30)•105 Па, соотношении пар : газ, равном (0,45-0,6): 1, сопротивлении в конверторе (0,2-0,5)•105 Па, концентрации оксида углерода на входе 1,2-4,0% до достижения концентрации оксида углерода на выходе более 0,55% и/или повышении сопротивления в конверторе выше 0,5•105 Па. После чего остановленный конвертор перегружают свежим катализатором и вновь включают в работу. Перегрузку конвертора свежим катализатором осуществляют сверху только до зоны, в которой перед остановкой температура конвертируемого газа была выше температуры газа на входе в конвертор. Конверсию оксида углерода продолжают на смеси катализаторов свежего с отработанным. Данное изобретение позволяет снизить расход свежего катализатора. 1 табл.

Способ конверсии оксида углерода осуществляют путем взаимодействия оксида углерода с водяным паром на медьсодержащем катализаторе при объемной скорости газа 3500 - 4000 ч-1, температуре 210 - 250oC, давлении (20 - 30) • 105 Па, соотношение пар : газ = (0,45 - 0,6) : 1, сопротивлении в конверторе (0,2 - 0,5) • 105 Па, концентрации оксида углерода на входе 1,2 - 4,0% до достижения концентрации оксида углерода на выходе более 0,55% и/или повышения сопротивления в конверторе выше 0,5 • 105 Па, после чего остановленный конвертор перегружают свежим катализатором и вновь включают в работу, отличающийся тем, что перегрузку конвертора свежим катализатором осуществляют сверху до зоны, в которой перед остановкой температура конвертируемого газа была выше температуры газа на входе в конвертор, конверсию оксида углерода продолжают на смеси катализаторов свежего с отработанным.

| Производство аммиака./ Под редакцией В.П.Семенова | |||

| - М.: Химия, 1980, с.79-102 | |||

| Способ получения газа,обогащенного водородом | 1974 |

|

SU1128822A3 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ НЕМАГНИТНЫХ ПОКРЫТИЙ НА ФЕРРОМАГНИТНЫХ ИЗДЕЛИЯХ | 1994 |

|

RU2087855C1 |

| ЧЕТЫРЕХТАКТНЫЙ РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2467175C2 |

| ЕМКОСТНЫЙ ДАТЧИК | 0 |

|

SU321739A1 |

| КРОНШТЕЙН ДЛЯ КОМПЬЮТЕРНОЙ СИСТЕМЫ | 1993 |

|

RU2084973C1 |

| DE 3038411 A1, 23.04.1981. | |||

Авторы

Даты

2000-04-20—Публикация

1999-06-03—Подача