Изобретение относится к устройствам для обработки металлов давлением может быть использовано для правки цилиндрических изделий типа труб и является усовершенствованием устройства по авт.св. № 557843.

Целью изобретения является повышение качества правки и увеличение стойкости инструмента, а именно его рабочей поверхности, выполненной в виде бандажа из упругого материала.

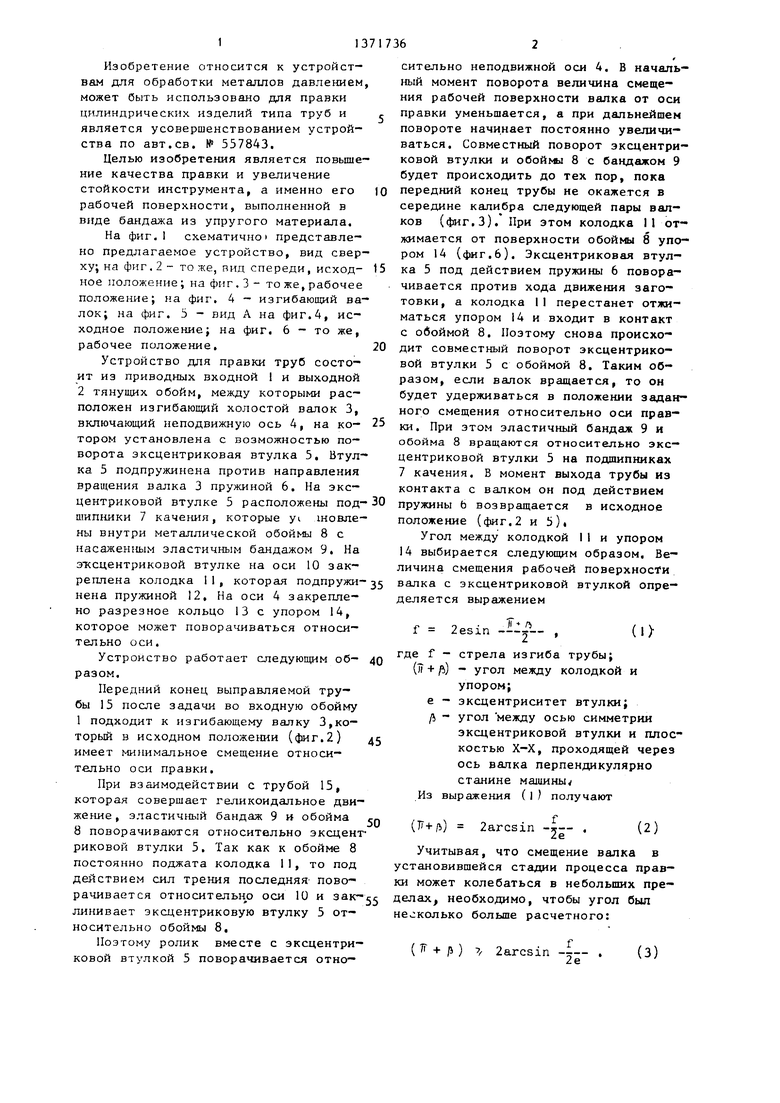

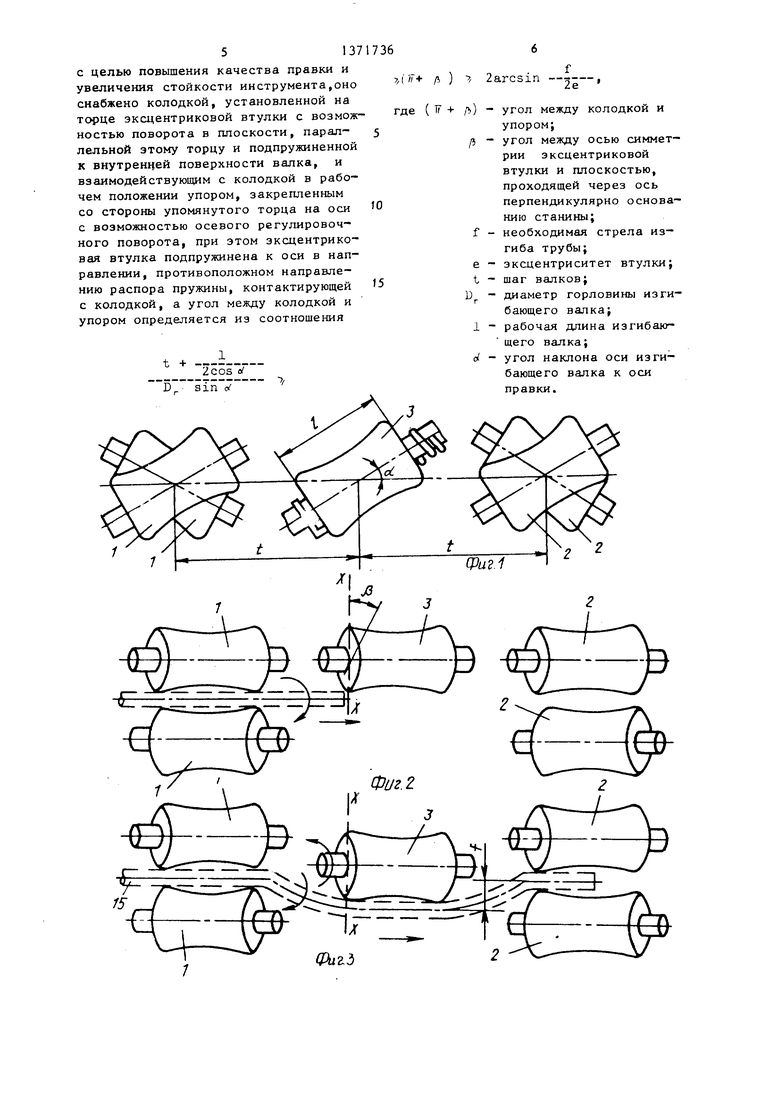

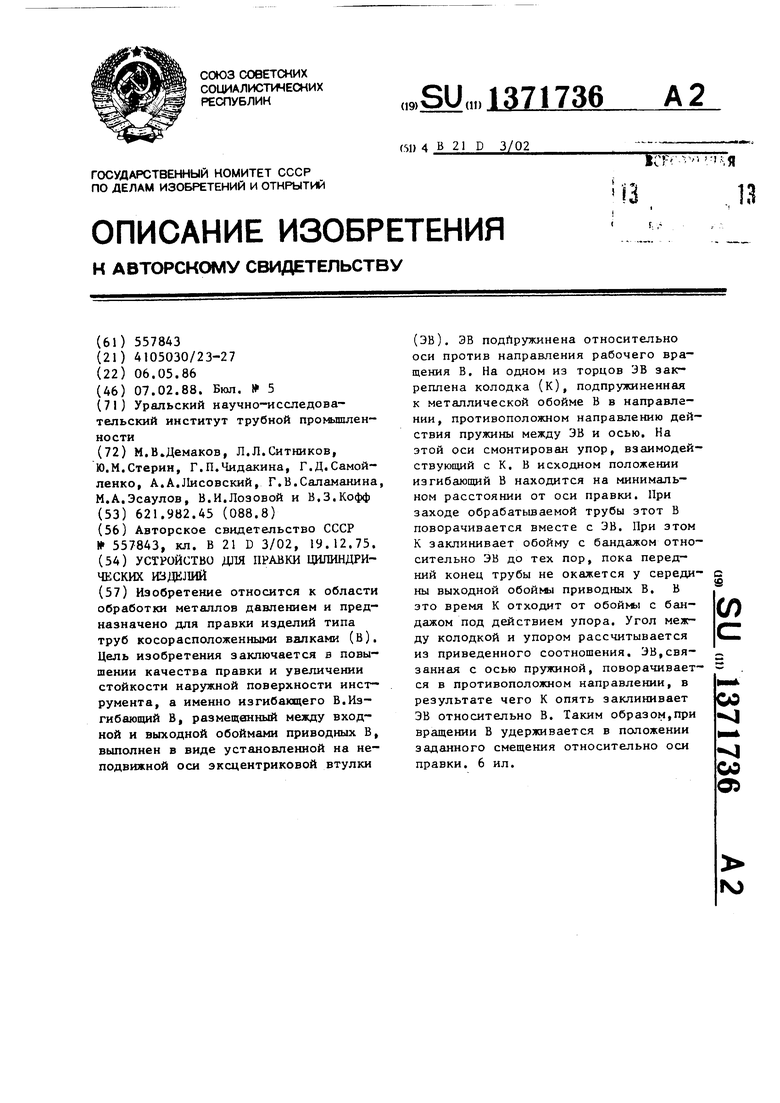

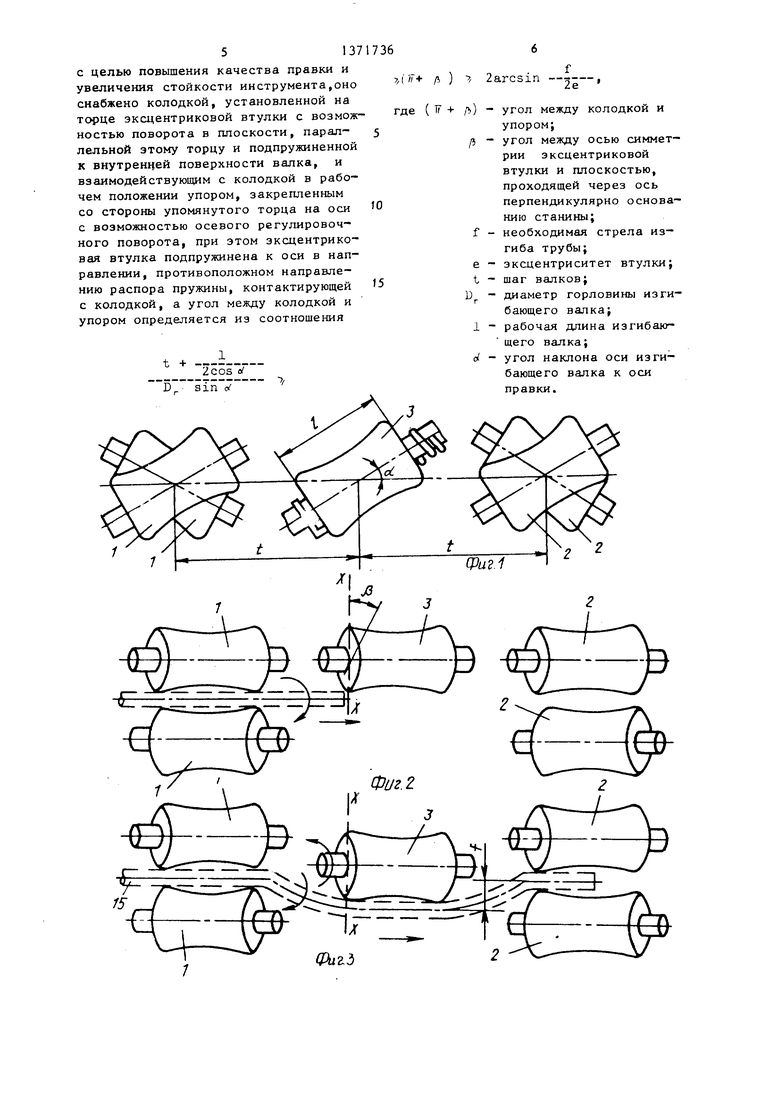

На фиг.I схематично представлено предлагаемое устройство, вид сверху; на фиг, 2 - то же, вид спереди, исход- ное положение; на фиг. 3 - то же, рабочее положение; на фиг. 4 - изгибающий валок; на фиг. 5 - вид А на фиг.4, исходное положение; на фиг. 6 - то же, рабочее положение,

Устройство для правки труб состоит из приводных входной 1 и выходной 2 тянущих обойм, между которыми расположен изгибающий холостой валок 3, включающий неподвижную ось 4, на ко- тором установлена с возможностью поворота эксцентриковая втулка 5, Втулка 5 подпружинена против направления вращения валка 3 пружиной 6. На эксцентриковой втулке 5 расположены подшипники 7 качения, которые yt шовле- ны внутри металлической обоймы 8 с насаженным эластичным бандажом 9. На э-ксцентриковой втулке на оси 10 закреплена колодка 11, которая подпружи- нена пружиной 12, На оси 4 закреплено разрезное кольцо 13 с упором 14, которое может поворачиваться относительно оси.

Устройство работает следующим об- разом.

Передний конец выправляемой трубы 15 после задачи во входную обойму 1 подходит к изгибающему валку 3,который в исходном положении (фиг.2) имеет минимальное смещение относительно оси правки.

При взаимодействии с трубой 15, которая совершает геликоидальное движение , эластичный бандаж 9 и обойма 8 поворачиваются относительно эксцентриковой втулки 5. Так как к обойме 8 постоянно поджата колодка 11, то под действием сил трения последняя поворачивается относительн о оси 10 и заклинивает эксцентриковую втулку 5 относительно обоймы 8,

Поэтому ролик вместе с эксцентриковой втулкой 5 поворачивается относительно неподвижной оси 4. В начальный момент поворота величина смещения рабочей поверхности валка от оси правки уменьшается, а при дальнейшем повороте начинает постоянно увеличиваться. Совместный поворот эксцентриковой втулки и обоймы 8 с бандажом 9 будет происходить до тех пор, пока передний конец трубы не окажется в середине калибра следующей пары валков (фиг.З), При этом колодка I1 отжимается от поверхности обоймы 8 упором 14 (фиг.б). Эксцентриковая втулка 5 под действием пружины 6 поворачивается против хода движения заготовки, а колодка II перестанет отжиматься упором 14 и входит в контакт с обоймой 8. Поэтому снова происходит совместный поворот эксцентриковой втулки 5 с обоймой 8. Таким образом, если валок вращается, то он будет удерживаться в положении заданного смещения относительно оси правки. При этом эластичный бандаж 9 и обойма 8 вращаются относительно эксцентриковой втулки 5 на подшипниках 7 качения. В момент выхода трубы из контакта с валком он под действием пружины 6 возвращается в исходное положение (фиг.2 и 5)

Угол между колодкой II и упором 14 выбирается следующим образом. Величина смещения рабочей поверхности валка с эксцентриковой втулкой определяется выражением

f 2esin

I П

-г

(|

де f - стрела изгиба трубы; (If + /l) - угол между колодкой и

упором;

е - эксцентриситет втулки; /i - угол между осью симметрии

эксцентриковой втулки и плоскостью Х-Х, проходящей через ось валка перпендикулярно станине машины Из выражения (I) получают

(ТГ+Р) 2arcsin -,- .

2ё

(2)

Учитывая, что смещение валка в установившейся стадии процесса правки может колебаться в небольших пре- делах необходимо, чтобы угол был несколько больше расчетного:

+ р

2arcsin 2е

(3)

Расстояние L, на котором происходит изменение смещения валка, определяется выражением

-2сБГеГ

(О

где t - шаг валков;

1 - рабочая длина изгибающего

валка;

d - угол наклона оси изгибающего валка к оси правки. С учетом угла наклона валка он повернется при этом расстоянии на угол

t-b -.-i-.

2cosc D sin o

(jr + л)

(5)

где DI- - диаметр горловины изгибающего валка.20

Принимая во внимание, что качественная правка переднего конца трубы может быть достигнута и при меньшем угле ( + ),. то уравнение (5) преобразуется в неравенство 25

t 4-

/ - 2соз ,, . (1,),.---..-.(6)

Таким образом, угол между колодкой и упором определяют из соотношения

1

30

t +.

2coso(

D sin о

( +

+ PI ) / 2arc sin -я.

СУгол /, в зависимости от величины прогиба может быть как положительным так и отрицательным. Полученное соот- ношение позволяет не только определить угол между колодкой и упором, но и выбрать наиболее оптимальное исходное положение валка, которое определяется углом .

Изгибающий валок в исходном положении имеет минимальное отклонение относительно оси правки, что улучшает захват переднего конца трубы и повышает стойкость рабочей поверхности профилированного бандажа. Так как величина прогиба плавно увеличивается в процессе захвата и достигает своего максимального значения, примерно в центре выходной обойми валков, то улучшается захват и в этой обойме и повышается качество правки переднего конца заготовки, В установившейся стадии процесса правки, за

Ю

5

20

25

. )

30

35

, - ,Q д5

50

55

данная величина смещения из гибкого валка практически остается постоянной, что также способствует улучшению качества правки. В зависимости от параметров устройства и сортимента выправляемого проката из соотношения определяют оптимальное исходное положение изгибающего валка,которое задается углом /3,в зависимости от которого: устанавливают угол между колодкой и упором. Установка угла /3 осуществляется поворотом оси 4 в ее опорах. Угол между колодкой и упором задается поворотом упора 14 относительно оси 4.

Пример. Использование эластичного инструмента при правке ребристых труб удерживается низкой стойкостью среднего изгибающего валка и нестабильным захватом переднего конца трубы при прохождении этого валка и последующего валка, что приводит к выбросу трубы или ее утыканию в пра- вильной машине.

Исходные данные для расчета t 150 мм; 1-80 мм; е 7 мм; D I 10 мм; о/ f 14 мм.

По формуле (6) определяем угол между колодкой и упором

204,4 ( н + /1) 7, 180. Принимаем /1 10°. Тогда угол между колодкой и упором будет равен 190°.

Валок данной конструкции был установлен на месте среднего изгибающего. Его втулка имела эксцентриситет, равный 7 мм.. Угол между колодкой и упором составлял 190°. Б исходном положении ось симметрии имела наклон к горизонтальной оси,, равный 10.

Испытание показало, что такая конструкция обеспечивает плавное увеличение стрелы прогиба в процессе захвата, что значительно повышает стабильность процесса правки. Максимальная величина смещения валка поддерживалась на заданном уровне, что обеспечивало выправление трубы за один проход. При окончании процесса правки валок стабильно возвращается в исходное положение. Стойкость валка увеличилась более, чем в 10 раз.

Формула изобретения

Устройство для правки цилиндрических изделий по авт.св. № 557843, отлнчающеес я тем, что.

5137

с целью повышения качества правки и увеличения стойкости инструмента,оно снабжено колодкой, установленной на торце эксцентриковой втулки с возможностью поворота в плоскости, параллельной этому торцу и подпружиненной к внутренней поверхности валка, и взаимодействующим с колодкой в рабочем положении упором, закрепленньш со стороны упомянутого торца на оси с возможностью осевого регулировочного поворота, при этом эксцентриковая втулка подпружинена к оси в направлении, противоположном направлению распора пружины, контактирующей с колодкой, а угол между колодкой и упором определяется из соотношения

t +

/ ( Л

2arcsin

2l

где ( ТГ + ,.) - угол между колодкой и

упором;

/5 - угол между осью симметрии эксцентриковой втулки и плоскостью, проходящей через ось перпендикулярно основанию станины;

f - необходимая стрела изгиба трубы;

эксцентриситет втулки; шаг валков;

диаметр горловины изгибающего валка; рабочая длина изгибакг- щего валка;

угол наклона оси изгибающего валка к оси правки.

е t - D 1 о/ 10

6 9

//y//7/77777

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки цилиндрических изделий | 1975 |

|

SU557843A1 |

| Клеть для продольной прокаткипРОфилЕй пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU810351A1 |

| Прокатный валок для продольной периодической прокатки | 1977 |

|

SU740371A1 |

| Рабочая клеть трубоформовочного стана | 1988 |

|

SU1724404A1 |

| Устройство для правки круглого проката | 1984 |

|

SU1181737A1 |

| Универсальный листогибочный станок | 1983 |

|

SU1346295A1 |

| Устройство для обработки давлением и сборки сетчатых деталей,преимущественно секций масляных фильтров | 1983 |

|

SU1094717A1 |

| Устройство для правки круглого проката | 1988 |

|

SU1701406A1 |

| Ролик правильной машины | 1981 |

|

SU965544A1 |

| Устройство для гибки трубных панелей | 1973 |

|

SU483171A1 |

Изобретение относится к области обработки металлов давлением и предназначено для правки изделий типа труб косорасположенными валками (в). Цель изобретения заключается в повышении качества правки и увеличении стойкости наружной поверхности инструмента, а именно изгибающего В.Изгибающий В, размещенный между входной и выходной обоймами приводных В, выполнен в виде установленной на неподвижной оси эксцентриковой втулки (ЭВ), ЭВ подйружинена относительно оси против направления рабочего вращения В. На одном из торцов ЭВ закреплена колодка (к), подпружиненная к металлической обойме В в направлении, противоположном направлению действия пружины между ЭВ и осью. На этой оси смонтирован упор, взаимодействующий с К. В исходном положении изгибающий В находится на минимальном расстоянии от оси правки. При заходе обрабатьшаемой трубы этот В поворачивается вместе с ЭВ. При этом К заклинивает обойму с бандажом относительно ЭВ до тех пор, пока передний конец трубы не окажется у середины выходной обоймы приводных В. В это время К отходит от обоймы с бандажом под действием упора. Угол между колодкой и упором рассчитывается из приведенного соотношения. ЭВ,связанная с осью пружиной, поворачивается в противоположном направлении, в результате чего К опять заклинивает ЭВ относительно В. Таким образом,при вращении В удерживается в положении заданного смещения относительно оси правки. 6 ил. с € (Л со 00 05

бидА

/j

Редактор Г.Гербер

Составитель И.Хоптяная Техред, М.Ходанич

ВидА

Ю

/4

12

сриг.6

Корректор М.Демчик

| Устройство для правки цилиндрических изделий | 1975 |

|

SU557843A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-07—Публикация

1986-05-06—Подача