Изобретение относится к захватным устройствам для зацепления металлических труб большого диаметра.

Преимущественное использование - перенос труб, ориентированных горизонтально, зацеплением их за торцы.

Известны устройства для зацепления труб за торцы при их переносе, например, чалочные крюки типа K1, К2 по ОСТ 24 090, 49-79. Известны также широко применяющиеся (по крайней мере на юге России) захваты С-образного вида для зацепления труб за торцы. Поскольку их описание в литературе не было встречено, прилагаем чертеж общего вида Р 1664.00.00. СБ. "Захват для труб".

Известно грузозахватное устройство с вертикально поворотными лапами для транспортировки труб большого диаметра - см. рис.3.35 на стр. 138 справочника "Крановые грузозахватные устройства”, авторы А.А.Вайнсон и А.Ф.Андреев, издательство "Машиностроение", 1982 г.

Первые - чалочные крюки - являются универсальным грузозахватным устройством, однако требуют ручного зацепления и ручного же отцепления. Последнее - грузозахватное устройство с вертикально поворотными лапами работает в автоматическом режиме как зацепления, так и расцепления, являясь частью технологического оборудования при производстве труб, однако малейшее изменение длины трубы приводит к сбою в работе грузозахватного устройства.

Известны клещевые захваты для труб (см. упомянутый справочник, стр. 164, рис.3.62), работа которых не зависит от длины трубы, поскольку зацепление осуществляется за середину (центр тяжести) трубы. Однако в производственных условиях укладка труб на место их эксплуатации осуществляется после нанесения на поверхность трубы слоя изоляции, которая будет нарушена в случае применения таких захватов.

Наиболее близким аналогом является строповый захват, раскрытый в SU 515714 А, 02.08.1976. Известный захват содержит пару грузозацепных органов, соединенных стропами с крюком грузоподъемного устройства.

Известный захват требует присутствие человека для осуществления как зацепления, так и расцепления грузозацепных органов.

Задачей изобретения является создание такого захватного устройства для металлических труб большого диаметра, которое обеспечило бы самостоятельное отцепление от трубы при опускании последней на опору без нарушения изоляции трубы, что позволит увеличить производительность грузоподъемных средств и сокращение обслуживающего персонала.

Для этого строповый захват, содержащий пару грузозацепных органов, соединенных стропами с крюком грузоподъемного устройства, снабжен прямолинейным элементом жесткости, расположенным над соответствующим стропом параллельно последнему и прикрепленным к его нижней части стяжными скобами, и подпоркой, имеющей боковые стенки и расположенное перпендикулярно оси захватываемой трубы основание, причем подпорка прикреплена к расположенному над элементом жесткости шарниру, ось которого перпендикулярна элементу жесткости с наклоном верхней части подпорки в сторону соответствующего грузозацепного органа, а к боковым стенкам подпорки прикреплены резиновые неподвижные диски, взаимодействующие с поверхностью трубы.

К упомянутой подпорке на расстоянии, равном половине ее высоты, шарнирно прикреплена вторая подпорка прямолинейного очертания, имеющая на свободном конце У-образный отгиб, взаимодействующий с горизонтально ориентированным пальцем, размещенным на конце ушек, прикрепленных основаниями к элементу жесткости.

По бокам каждого грузозацепного органа размещена пара соединенных между собой затворов секторного очертания, прикрепленных угловой частью сектора к осевому шарниру, ориентированному перпендикулярно плоскости грузозацепного органа и размещенному на задней кромке последнего.

К элементу жесткости прикреплен расположенный параллельно этому элементу консольный элемент, взаимодействующий свободным концом с жесткой петлей, расположенной в верхней части соответствующего грузозацепного органа.

Изобретение поясняется чертежами, где

На фиг.1 показан строповый захват для металлических труб большого диаметра - общий вид;

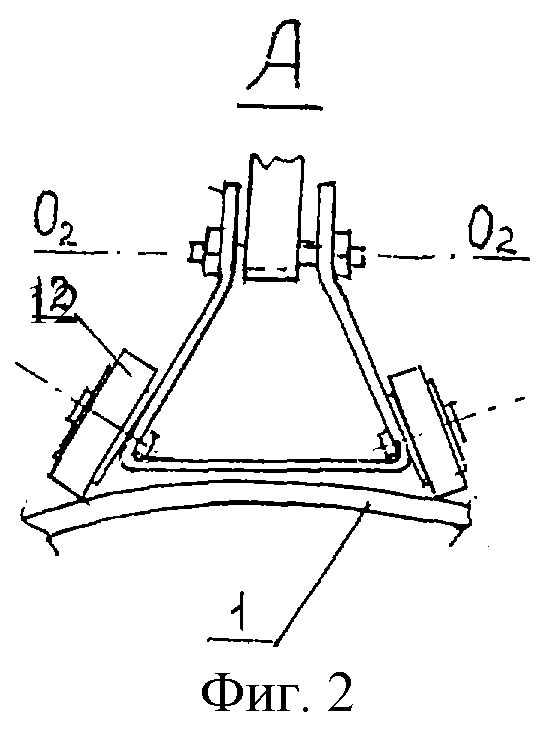

на фиг.2 - вид по стрелке А фиг.1;

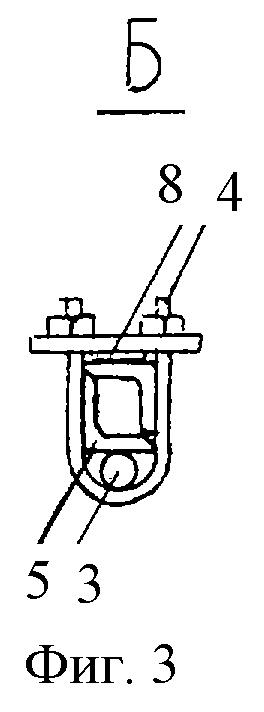

на фиг.3 - вид по стрелке Б фиг.1;

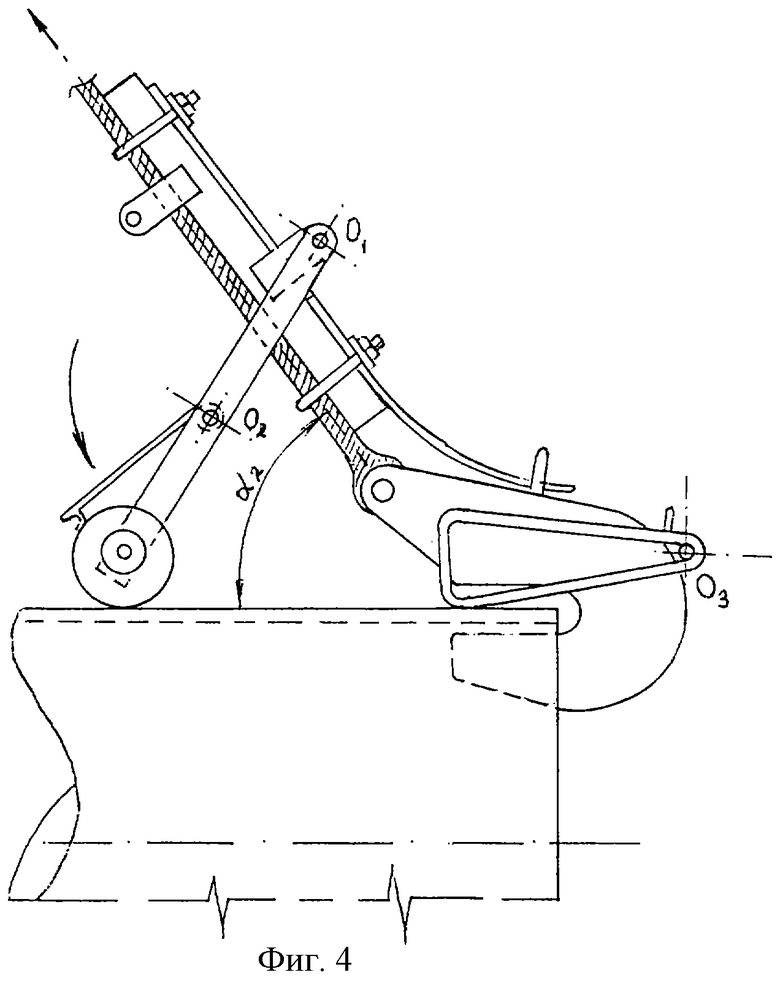

на фиг.4 - строповый захват для металлических труб большого диаметра - в рабочем положении после подъема трубы;

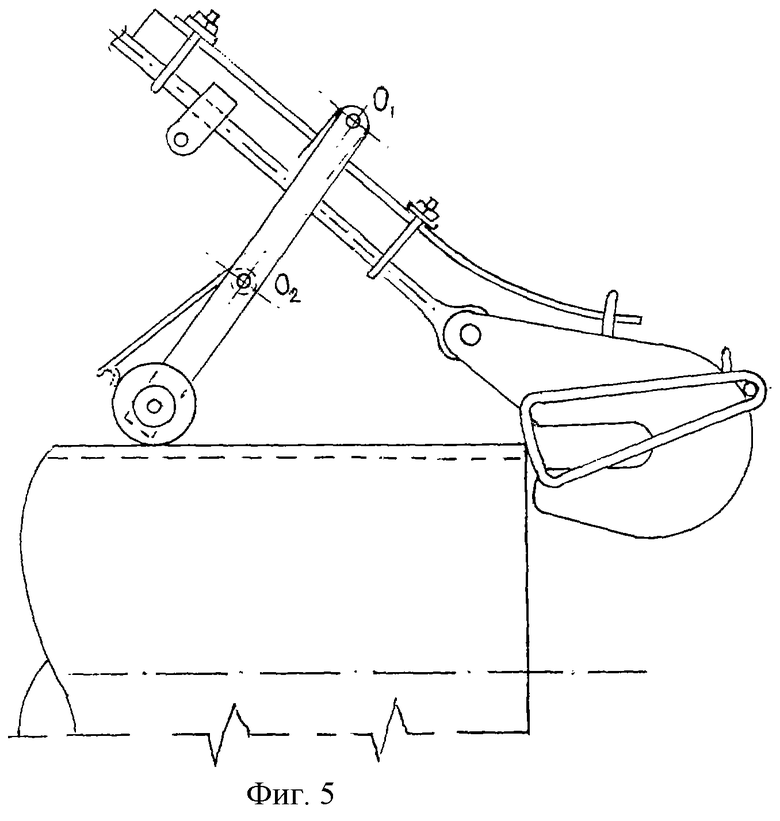

на фиг.5 - то же, в рабочем положении после опускания трубы на опорную поверхность;

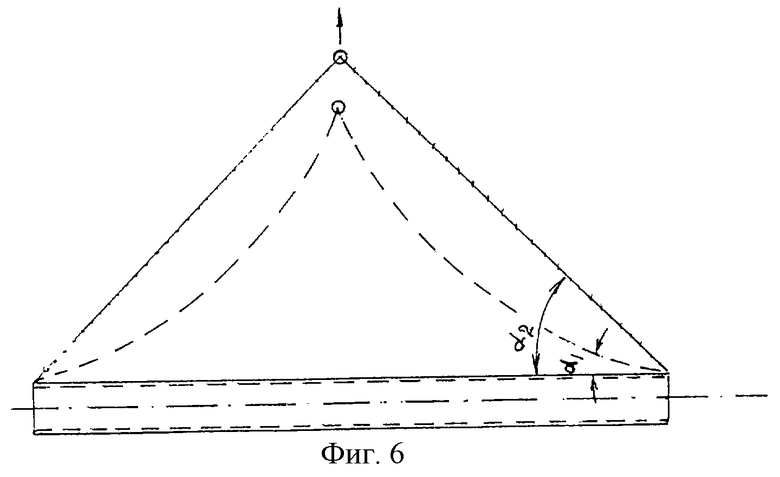

на фиг.6 - положения строп захвата в натянутом и ненатянутом состояниях.

Строповый захват (см. фиг.1) для металлических труб большого диаметра - дет.1 состоит из грузозацепного органа 2, соединенного с крюком грузоподъемного устройства стропом -3. К нижней (по длине) части стропа сверху крепится с помочью стяжных скоб - 4 элемент жесткости - 5. К средней части (или несколько ниже середины длины) элемента жесткости шарнирно крепится подпорка треугольного очертания - 6. К подпорке - 6, примерно посередине ее высоты, шарнирно крепится подпорка - 7, свободный конец которой выполнен У-образного очертания. Стяжные скобы, прижимающие элемент жесткости к стропу, одновременно прижимают к элементу жесткости и тягу - 8, свободным концом взаимодействующую с петлей -9, расположенной на грузозацепном органе. По бокам грузозацепного органа шарнирно крепятся секторные затворы – 10, соединенные друг с другом рукояткой - 11. В нижней части боковых стенок подпорки - 6 крепятся резиновые диски - 12, прижатые к стенкам осевыми болтами. У-образный конец подпорки - 7 взаимодействует своим раструбом с горизонтально ориентированным пальцем - 13, прикрепленных на конце ушек, расположенных основанием на элементе жесткости.

Работа стропового захвата для металлических труб большого диаметра происходит следующим образом.

Грузозацепной орган - 2 вводится вырезом (зевом) в кромку трубы – 1 и подтягивается до упора воздействием на подпорку - 6, обездвиженную в этом направлении подпоркой – 7, взаимодействующей своим У-образным концом с пальцем - 13. В этом положении подпорка - 6 фиксируется весом вышележащих деталей. Неподвижность обеспечивается треугольной ориентацией составленной треугольной фигуры с точками в вершинах углов: - дет.13, ось O1 и ось O2, a также наклонным расположением подпорки - 6 вершиной в сторону грузозацепного органа. Элемент жесткости в этом случае расположен под углом α1 к оси трубы. Этот угол показан на фиг.1 и на схеме фиг.4, где провисающие стропы в исходном положении показаны пунктирными линиями. С подъемом трубы стропы обтягиваются, приобретают прямолинейное очертание, а угол между элементом жесткости и осью трубы увеличивается до угла α2. Это приводит к тому, что конец подпорки - 7 выходит из зацепления с пальцем - 13 и подпорка опускается в положение (под действием собственного веса), показанное на фиг.2. После переноса трубы и опускания ее на опору, стропы снова провисают, а верх наклонно ориентированной подпорки - 6 перемещается в сторону торца трубы - под действием веса вышележащих деталей. Низ же подпорки - 6 остается на месте из-за сцепления резиновых дисков с трубой. Непрерывное увеличение наклона подпорки - 6 приводит к выводу зева грузозацепного органа из зацепления с кромкой трубы. При этом тяга - 8, скрепленная с элементом жесткости, свободным концом взаимодействуя с петлей - 9, обеспечивает пребывание грузозацепного органа во взвешенном (полностью или частично) состоянии, поскольку вес грузозацепного органа уравновешивается (полностью или частично) весом части элемента жесткости и части стропа.

Выход зева грузозацепного органа из зацепления с кромкой трубы сопровождается падением секторных затворов (под действием собственного веса) до положения, перегораживающего ввод грузозацепного органа в кромку трубы - см. фиг.3. Повторный подъем стропов при этом исключает зацепление грузозацепных органов, поскольку они стали обтекаемыми.

Применение стропового захвата для металлических труб большого диаметра улучшает условия безопасного ведения погрузоразгрузочных работ, увеличивает производительность грузоподъемных кранов - за счет сокращения времени непроизводительного простоя крана в ожидании расцепления захвата с перенесенной трубой и позволяет высвободить одного стропальщика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство для транспортирования труб (варианты) | 2020 |

|

RU2738530C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2003 |

|

RU2245292C2 |

| Устройство захвата труб | 2022 |

|

RU2788653C1 |

| СИСТЕМА ВНЕШНЕЙ ПОДВЕСКИ ГРУЗА К ВЕРТОЛЕТУ | 1995 |

|

RU2088482C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1990 |

|

RU2009978C1 |

| БЕТОННОЕ ИЗДЕЛИЕ И УСТРОЙСТВО ДЛЯ ЕГО СТРОПОВКИ | 2003 |

|

RU2285774C2 |

| Многоветвевая строповая подвеска | 1979 |

|

SU867840A1 |

| Грузозахватное устройство для тонколистового материала | 1980 |

|

SU977355A1 |

| Строповый захват | 1984 |

|

SU1174365A1 |

| МОНТАЖНОЕ НАВЕСНОЕ ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2002 |

|

RU2235672C2 |

Изобретение относится к захватным устройствам для труб. Захват содержит пару грузозацепных органов, соединенных стропами с крюком грузоподъемного устройства, и снабжен прямолинейным элементом жесткости, расположенным над соответствующим стропом параллельно последнему и прикрепленным к его нижней части стяжными скобами, и подпоркой. Подпорка имеет боковые стенки и расположенное перпендикулярно оси захватываемой трубы основание и прикреплена к расположенному над элементом жесткости шарниру. Ось шарнира расположена перпендикулярно элементу жесткости с наклоном верхней части подпорки в сторону соответствующего грузозацепного органа. К боковым стенкам подпорки прикреплены резиновые неподвижные диски, взаимодействующие с поверхностью трубы. Изобретение обеспечивает повышение удобства эксплуатации захвата. 3 з.п. ф-лы, 6 ил.

| Торцевой захват для труб | 1973 |

|

SU515714A1 |

| Захват для труб | 1976 |

|

SU874576A1 |

| Грузозахватное устройство | 1989 |

|

SU1782911A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ТРУБ | 0 |

|

SU334160A1 |

| US 4736976 A, 12.08.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ | 1996 |

|

RU2108994C1 |

Авторы

Даты

2004-12-20—Публикация

2002-04-22—Подача