Изобретение относится к подъемно-транспортной технике, а конкретна к захватным устройствам для металлических труб большого диаметра на перегрузке и монтаже трубопроводов.

Известны устройства для транспортировки труб (см., например, авт. свидетельство 213314, кл. B 66 С 1/56), состоящее из траверсы, поворотных подпружиненных крюков, гибких тяг для поворота крюка и механизма фиксации. Крюки имеют подвижность поперек труб для установки их на различные диаметры, размещены на концах траверсы и имеют направляющие прорези для штырей, установленных в обоймах крюков, надетых на поворотные трубы, а для их одновременного перемещения внутри поперечных труб установлены винты различного типа на участках расположения крюков, взаимодействующих с резьбой гаек, прикрепленных к штырям крюков. Известно также грузозахватное устройство для труб большого диаметра, применяющееся в технологическом процессе их изготовления (см. авт. свид. №1773846, кл. В 66 С 1/28), состоящее из самостоятельных узлов – траверсы, кареток, основных и вспомогательных крюков, механизма привода кареток. Траверса снабжена прицепным устройством для навески подъемного механизма. Каретки состоят из щек и роликов, осей для навесных крюков и фиксатора 4-х тактного действия на оси. Оси жестко соединены с рычагами, несущими на концах пальцы, взаимодействующие с фиксатором, состоящим из обрамления с фигурной пластиной на оси, обеспечивающих направленность движения пальца в зависимости от цикла операции зацепки и отцепки груза. Привод кареток состоит, например, из барабана, огибаемого 2-3 оборотами каната, огибающими блоки и соединяемыми с тележками натяжного устройства. Вспомогательные крюки снабжены пластиной, подвижной на оси и ограниченной в повороте упорами.

В качестве прототипа выбирается "Грузозахватное устройство по авт. свид. №1773846.

Устройство предназначено для применения в технологическом процессе изготовления металлических труб большого диаметра. При этом, с помощью "Грузозахватного устройства" поочередно зацепляют сначала несколько коротких труб для укладки их соосно в общую нитку, а затем уложенные трубы отжимают захватным устройством в направлении их общей оси дня сваривания их в общую плеть.

Для размещения перемещающихся по траверсе кареток (дет. 2), на которых закреплены захватные устройства и механизмы привода кареток, чтобы раздвигать их, требуется мощная траверса, длина которой соответствует длине свариваемой в единую плеть трубы, а грузоподъемность траверсы должна соответствовать весу трубы, свариваемой в единую плеть. Недостатками такого устройства являются:

1. неизбежно большой вес траверсы, работающей на изгиб при значительной ее длине;

2. необходимость вручную устанавливать каретки на нужный размер (секции или плети), на которых размещены грузозацепные устройства.

Задачей "Захватного устройства для транспортирования металлических труб большого диаметра" (в дальнейшем – устройства) является:

1. снижение веса устройства до сопоставимого со строповым;

2. возможность зацепления ограниченно разнодлинных труб без переналадки устройства;

3. сохранить при соблюдении первых двух пунктов возможности автоматизированного расцепления устройства с трубой после ее укладки на опору.

Сущность устройства заключается в следующем:

устройство содержит присоединяемые к крюку подъемной машины гибкие стропы с шарнирно прикрепленными к их концам посредством оси зaхватными крюками дня зацепления за кромку трубы, при этом к основанию захватного крюка прикреплен неподвижный рычаг, ориентированный параллелью трубе, а к оси крепления стропа – подвижный рычаг, ориентированный параллельно стропу и прикрепленный свободным концом к последнему, взаимодействующие друг с другом посредством механизма фиксации, расположенного между ними, при этом основание подвижного рычага снабжено консолью с винтом на конце, поочередно взаимодействующей с выступами, расположенными на одном из отбойных рычагов, размещенных по бокам каждого из захватных крюков и соединенных общей осью поворота, на поверхности которых шарнирно прикреплено по паре защитных дисков, выступающих за переднюю кромку отбойного рычага, траверса же, соединяющая стропы в нижней трети их длины, подбирается такого размера, чтобы исключить перегиб стропов навстречу друг другу при зацеплении труб различной длины.

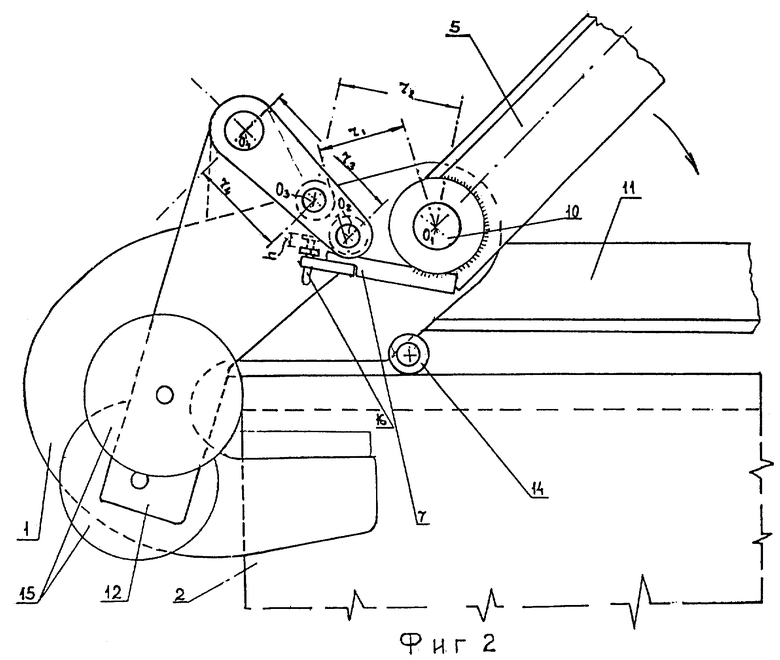

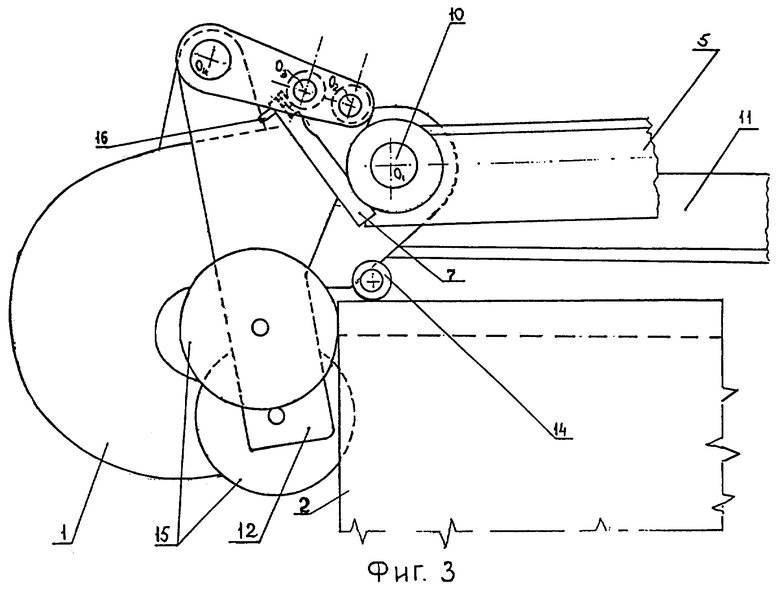

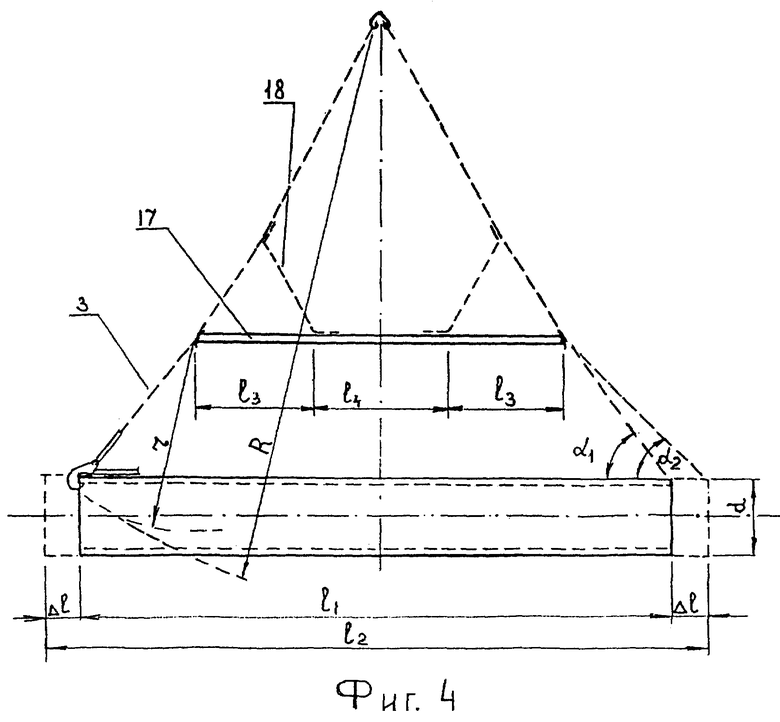

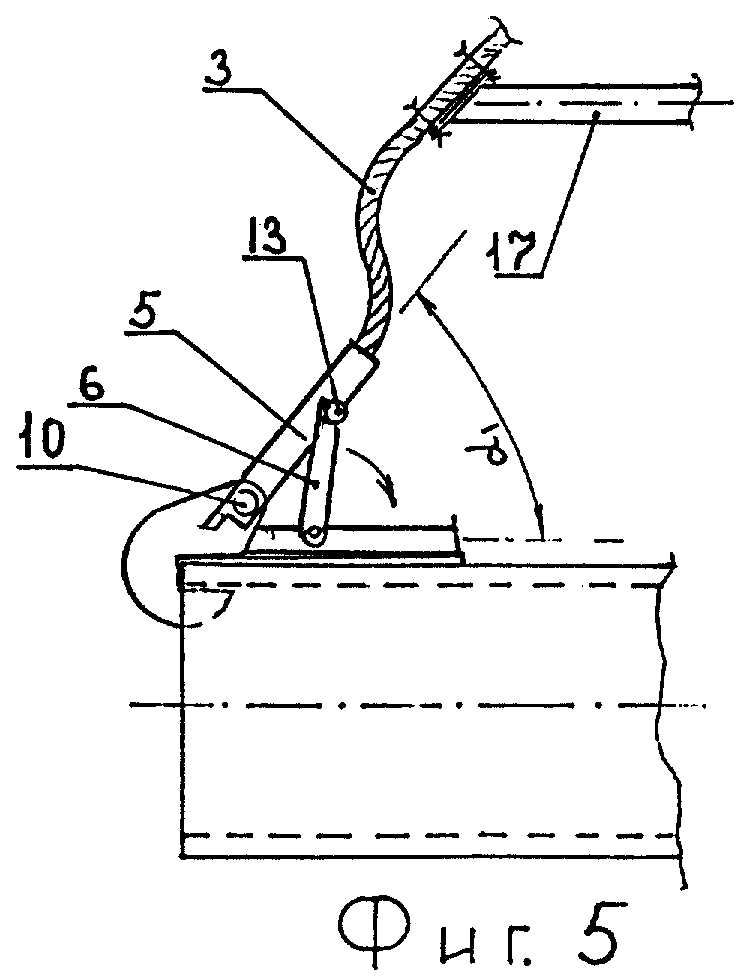

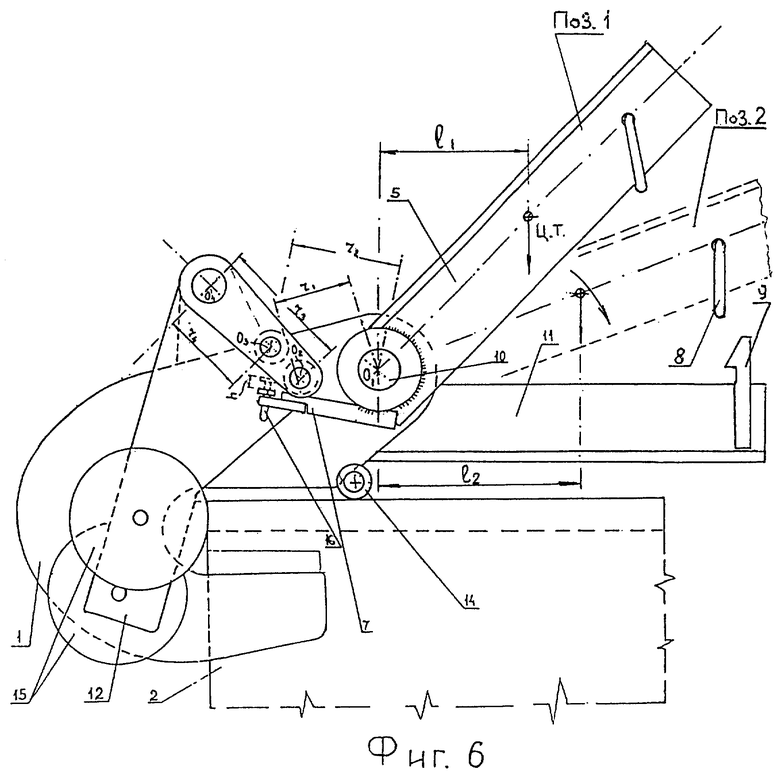

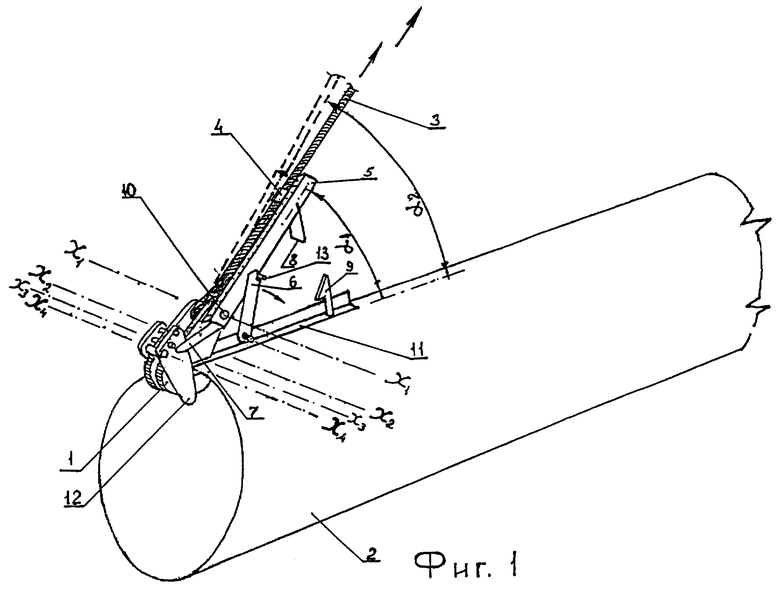

Общий вид устройства схематично представлен в косоугольной проекции на фиг.1 (без показа дисков на отбойных рычагах) и на фиг.2, 3, 4, 5, 6 и 7.

Устройство состоит из стандартных спаренных крюков – 1, зацепленных за кромку трубы – 2, соединенных тросовыми стропами – 3 с грузоподъемным устройством. Тросовый строп – 3 присоединяется посредством крепежного устройства – 4 к подвижному рычагу – 5, шарнирно прикрепленному к крюку – 1 с одной стороны посредством пальца 10.

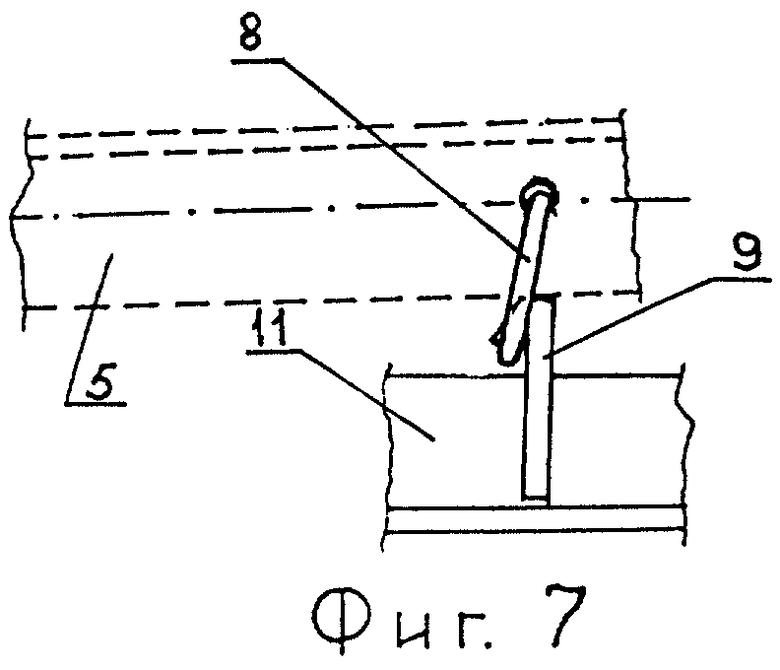

К неподвижному рычагу – 11, прикрепленному одним концом к крюку – 1, шарнирно крепится наклонно ориентированная подпорка – 6 и зацеп – 9, а подвижный рычаг – 5 имеет в шарнирном основании консоль – 7, палец – 13 и шарнирно прикрепленную петлю – 8. На конце консоли – 7 расположен винт – 16 (см. фиг.6). По боковым сторонам крюков расположены обойные рычаги – 12 шарнирно соединенные с крюками – 1 посредством пальца – 19, расположенного вдоль оси x4-х4 (см. фиг.1) с центром в точке O4 (см. фиг.2, 3, 6). С одной из сторон спаренного крюка (на той же стороне, на которой находится консоль – 7) крепятся вдоль осей х2-х2 и х3–х3 пальцы с центрами в точках О2 и О3 (см. фиг.1, 2, 3 и 6). В пространстве между крюком – 1 и основанием рычага – 11 крепится каток – 14 (см. фиг.1, 2, 3 и 6), а по бокам отбойных рычагов – 12 крепятся осевыми шарнирами диски – 15. Между грузонесущими стропами размещается траверса – 17, выполненная из трубы (металлической), поддерживаемая растяжками – 18. Участки между стропом и растяжкой l3 и участок между растяжками l4 подбирается такой длины, чтобы траверса – 17, выполненная по схеме неразрезной 3-х пролетной балки, работающей на поперечную нагрузку только от собственного веса, испытывала бы одинаковый изгибающий момент в пролетах l3 и l4 и на опоре (в месте стыковки растяжек – 18 с траверсой – 17). Длина и местоположение траверсы – 17 по высоте (относительно зацепляемой трубы) подбираются таким образом, чтобы обеспечить соблюдение следующих условий:

1. минимально допустимый угол наклона стропа к поднимаемому грузу – не менее 45° (по правилам Госгортехнадзора);

2. исключение сжимающих усилий в траверсе от натянутых грузом строп (канатов);

3. исключение удара крюков – I об опорную поверхность после их расцепления с трубой.

Устройство работает следующим образом:

Крюк – 1 в расцепленном состоянии (от предыдущего цикла) подается к кромке трубы. Петля – 8 отцепляется от зацепа – 9, подвижный рычаг – 5 поднимается на угол α1 (см. фиг.1 и фиг.6, поз. 2) и в таком положении фиксируется подпоркой – 6, упирающейся в наклонном положении в палец – 13. Крюк – 1 вводится зевом в кромку трубы – 2.

С началом подъема трубы угол α1 между подвижным рычагом - 5 и неподвижным увеличивается до угла α2, поскольку грузонесущий строп 3, связанный с подвижным рычагом - 5 посредством крепежного устройства - 4, этому способствует. Подпорка - 6 выходит из упора в палец - 13 и падает, поворачиваясь вокруг оси крепления к неподвижному рычагу – 13 и так, как это показано на фиг.5 стрелкой. После переноса и укладки трубы на место с опусканием крюка грузоподъемного устройства опускается и подвижной рычаг - 5. При этом, при повороте рычага - 5 вокруг пальца - 10 консоль - 7, расположенная на конце рычага - 5, начинает взаимодействовать поочередно с выступами, находящимися на отбойном рычаге - 12 и размещенными в центрах О2 и О3 (см. фиг.2, 3 и 6). Поворачивая таким образом отбойные рычаги – 12 вокруг пальца - 19, достигают упора последних в кромку трубы и отжим крюков - 1 из зацепления с кромкой трубы - 2 - см. фиг.3.

Это положение фиксируется механизмом фиксации, состоящим из петли - 8 и зацепа - 9 – см. фиг.6 и фиг.7. Диски - 15 выходят при этом за кромку рога крюка – 1 и способствуют съему крюка - 1 с трубы обратным ходом крюка крана. Два выступа с центрами в точках О2 и О3 во взаимодействии с консолью - 7, снабженной на конце винтом - 16, нужны для того, чтобы регулировать усилия воздействия отбойного рычага - 12 на кромку трубы - 2. Поскольку в начале поворота подвижного рычага - 5 его центр тяжести относительно оси поворота О1 (центр пальца – 10) меньше, чем в последующем (см фиг.6), то и сила воздействия консоли - 7 на отбойный рычаг - 12 маленькая.

Это обстоятельство еще и усугубляется необходимостью преодолеть силу трения покоя (превосходящую силу трения движения) и инерцию покоя. Поэтому была создана двуступенчатая система передачи усилий – в начальный период во взаимодействии с выступом в точке О2 на отбойном рычаге - 12 (в этом случае соотношение плеч будет r1; r3); а затем по мере поворота подвижного рычага и увеличения крутящего момента относительно точки О1 благодаря увеличению плеча до ≈l2 с момента контакта винта – 16 с выступом, имеющим центр в точке О3, соотношение плеч станет r2:r4. Стадию включения второй ступени передач можно регулировать выступом винта – 16. Одновременно этим же винтом регулируется и амплитуда поворота отбойных рычагов.

Технико-экономическая эффективность заключается в возможности быстрого зацепления разнодлинных труб без переналадки устройства, легкости устройства, имеющего важное значение в случае использования вертолетов (что подтверждается справкой главного конструктора Роствертола С.И.Кокшарова – прилагается).

На фиг. 1, 2, 3 и 4 показан действующий макет устройства, изготовленный в натуральную величину. Нумерация изображения осуществлена в хронологическом порядке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство для транспортирования труб (варианты) | 2020 |

|

RU2738530C1 |

| Грузозахватное устройство | 1990 |

|

SU1773846A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1990 |

|

RU2009978C1 |

| Грузозахватная траверса | 1978 |

|

SU765186A1 |

| Захватное устройство | 1989 |

|

SU1615134A1 |

| Захватное устройство для изделий с петлями | 1981 |

|

SU1096189A1 |

| СТРОПОВЫЙ ЗАХВАТ ДЛЯ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2242418C2 |

| Захват для поддонов | 1980 |

|

SU935429A1 |

| Грузозахватное устройство | 1990 |

|

SU1776624A1 |

| Устройство для перемещения стропов под пучками лесоматериалов, выгружаемых из воды | 1977 |

|

SU734113A1 |

Изобретение относится к подъемно-транспортной технике, а именно к захватным устройствам для металлических труб большого диаметра. Устройство содержит присоединяемые к крюку подъемной машины гибкие стропы с шарнирно прикрепленными посредством осей к их концам захватными крюками для зацепления за кромку трубы. К основанию захватного крюка прикреплен неподвижный рычаг, ориентированный параллельно трубе, а к оси крепления стропа - подвижный рычаг, ориентированный параллельно стропу и прикрепленный свободным концом к упомянутому стропу, взаимодействующие друг с другом посредством механизма фиксации, расположенного между ними. При этом основание подвижного рычага снабжено консолью с винтом на конце, поочередно взаимодействующей с выступами, расположенными на одном из отбойных рычагов, размещенных по бокам каждого из захватных крюков и соединенных общей осью поворота, на поверхности которых шарнирно прикреплено по паре защитных дисков, выступающих за переднюю кромку отбойного рычага. Траверса соединяет стропы в нижней трети их длины и подбирается такого размера, чтобы исключить перегиб стропов навстречу друг другу при зацеплении труб различной длины. Технический результат заключается в возможности быстрого зацепления разнодлинных труб без переналадки устройства и в небольшой массе. 7 ил.

Грузозахватное устройство, содержащее присоединяемые к крюку подъемной машины гибкие стропы с шарнирно прикрепленными посредством оси к их концам захватными крюками для зацепления за кромку трубы, отличающееся тем, что к основанию захватного крюка прикреплен неподвижный рычаг, ориентированный параллельно трубе, а к оси крепления стропа - подвижный рычаг, ориентированный параллельно стропу и прикрепленный свободным концом к последнему, взаимодействующие друг с другом посредством механизма фиксации, расположенного между ними, при этом основание подвижного рычага снабжено консолью с винтом на конце, поочередно взаимодействующей с выступами, расположенными на одном из отбойных рычагов, размещенных по бокам каждого из захватных крюков и соединенных общей осью поворота, на поверхности которых шарнирно прикреплено по паре защитных дисков, выступающих за переднюю кромку отбойного рычага, траверса же, соединяющая стропы в нижней трети их длины, подбирается такого размера, чтобы исключить перегиб стропов навстречу друг другу при зацеплении труб различной длины.

| Грузозахватное устройство | 1990 |

|

SU1773846A1 |

| Грузозахватное устройство для труб | 1977 |

|

SU627060A1 |

| Захватное устройство | 1949 |

|

SU85137A1 |

| ГИДРОФОБНАЯ ДОБАВКА | 0 |

|

SU205672A1 |

Авторы

Даты

2005-01-27—Публикация

2003-02-03—Подача