Тест-образец для радиационного контроля, предназначенный для определения характеристик неразрушающего контроля несплошностей в материале изделия, влияющих на качество изготовления, надежность и безопасность эксплуатации изделия.

Изобретение относится к области неразрушающего контроля, конкретнее к рентгенографическим методам контроля несплошностей, неоднородностей и других дефектов материала изделия или группы изделий (деталей, элементов конструкций и т.п.). Изобретение может применяться при разработке средств контроля, оценке квалификации персонала неразрушающего контроля (НК), контроля изделий во время эксплуатации и/или изготовления.

При изготовлении и эксплуатации изделий современной техники, испытывающих при эксплуатации силовые и/или термосиловые воздействия, актуальной задачей является выявление дефектов сплошности материала изделия технологической или эксплуатационной природы.

Прототипом заявленного изобретения является тест-образец для радиографического контроля (SU 1636744, А1 23.03.1991, БИ №11) выполненный в виде пластины или изготовленный как полномасштабный имитатор элемента конструкции с просверленным под определенным углом отверстием. В отверстие вставляют стержень, содержащий трещину или другой плоскостной дефект. Вращая стержень, можно исследовать выявляемость дефекта в зависимости от его ориентации.

Недостатком данного образца является то, что размеры дефектов никак не связаны с размерами опасных для эксплуатации дефектов (так называемыми трещинами критического размера).

Технический результат состоит в дифференцированной оценке характеристик неразрушающего контроля в трех областях дефектов, а именно: важных для качества изготовления, важных для надежности и важных для безопасности эксплуатации изделия. Закладка в тест-образец различных типоразмеров дефектов позволяет обоснованно подходить к выбору методов и технических средств контроля в зависимости от стоящей перед контролерами задачи: контроль дефектов на заводе-изготовителе, контроль дефектов при входном контроле и на начальной стадии эксплуатации и контроль дефектов во время эксплуатации, когда возможно зарождение и существенное развитее дефектов. Кроме того, появляется возможность оценивать квалификацию персонала неразрушающего контроля с учетом их психофизиологических свойств, опыта работы и стоящих перед ними задач (контроль на заводах-изготовителях, контроль в начальный период эксплуатации, контроль во время эксплуатации, когда возможно существенное развитее эксплуатационных дефектов)

Технический результат достигается за счет того, что тест-образец изготовлен в форме изделия или наиболее ответственной его части (наиболее ответственная часть изделия - это та часть изделия, в которой наиболее вероятно возникновение дефектов (сварные швы, места максимальных эксплуатационных воздействий и т.п. или разрушение которых представляет опасность), тест-образец выполнен из того же материала и по той же технологии, что и изделие (выполнение тест-образца в большем или меньшем масштабе приведет к искажению результатов, также как и выполнение его из материала, отличного от материала изделия). В образце выполнено цилиндрическое отверстие. Тест образец содержит цилиндрический вкладыш, вставляемый в отверстие на скользящей посадке. Во вкладыш заложены искусственные дефекты трех типов:

- дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров критических для изделия в режиме эксплуатации,

- дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении, до размеров дефектов, допустимых при эксплуатации,

- дефекты, размеры которых лежат в интервале от размеров, минимальных, доступных для выявления, до размеров дефектов, допустимых при изготовлении (при этом допустимо, чтобы верхняя граница интервала превышала размеры дефектов, допустимых при изготовлении),

при этом первые два типа дефектов (несплошностей) должны имитировать дефекты эксплуатационной природы, а третьего типа - технологической (Эксплуатационные дефекты - дефекты, которые могут развиться от технологических дефектов или зародиться и развиться под действием эксплуатационных нагрузок (трещины усталости, трещины коррозионного растрескивания под напряжением и т.п.), технологические дефекты - это дефекты, возникновение которых связано с особенностями технологии изготовления или монтажа (непровары, несплавления, поры и т.п.)).

Возможна закладка во вкладыш различных сочетаний типов дефектов: два любых типа, только один тип, три типа дефектов.

Отверстие для вкладыша выполняется в той части изделия, в которой появление дефектов во время изготовления и эксплуатации наиболее вероятно (сварные швы, места концентрации напряжения и т.п.).

Вкладыш выполняется из того же материала, что и участок тест-образца, в котором выполнено отверстие под вкладыш, и изготовляется по той же технологии, например, если хотят исследовать качество сварного шва, то вкладыш изготавливают из наплавленного металла, той же марки электрода, что и сварной шов.

Цилиндрическая форма вкладыша позволяет поворачивать его вокруг своей оси, в результате чего меняется пространственная ориентация заложенных в него дефектов при остающихся постоянными размерах, что в свою очередь позволяет определить выявляемость дефекта в зависимости от его ориентации. Вкладыш изготавливается по свободной посадке.

Надо отметить, что дефекты, определяющие качество, - это дефекты, размеры которых находятся в интервале от размеров, минимальных, доступных для выявления, (поискового), до размеров дефектов, допустимых при изготовлении, и выше; дефекты, определяющие надежность, - это дефекты, размеры которых находятся в интервале от браковочного при изготовлении до допустимого при эксплуатации и выше; дефекты, определяющие безопасность, - это дефекты от допустимых при эксплуатации до критических размеров и выше.

Возможны различные варианты закладки дефектов в тест-образец:

В тест-образец закладывают дефекты в виде эллипсов, а соотношение осей эллипса принимают исходя из условия максимальной скорости роста дефекта в эксплуатационном поле напряжений;

В тест-образец закладывают дефекты в виде эллипсов, при этом соотношение осей эллипса принимают произвольное, а в качестве характеризующей размер дефекта величины принимают площадь плоскостного дефекта или площадь проекции объемного дефекта на плоскость вероятного развития дефекта;

В тест-образец закладывают дефекты в виде эллипсов, при этом количество дефектов и соотношение осей эллипса выбирают с использованием математических методов планирования эксперимента, исходя из условия минимизации числа закладываемых дефектов;

В случае, если закладываемые в тест-образец дефекты не имеют форму эллипса, то их схематизируют плоскими дефектами, имеющими форму эллипса.

Возможно изготовление вкладышей в количестве не менее трех штук, в первый из которых закладывают дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров, критических для изделия в режиме эксплуатации; во второй вкладыш закладывают дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении, до размеров дефектов, допустимых при эксплуатации; и в третий вкладыш закладывают дефекты, размеры которых лежат в интервале от размеров, минимальных, доступных для выявления, до размеров дефектов, допустимых при изготовлении, или различное сочетание указанных дефектов;

В тех случаях, когда форма всей детали или ее элемента не имеет значения для рентгеновского контроля, образец изготавливают в форме пластины. Однако толщина этой пластины должна соответствовать линейному размеру изделия в направлении просвечивания в том месте, где может залегать вероятный дефект.

Т.о., заявлен тест-образец для радиационного контроля, изготовленный в форме изделия или его наиболее ответственной части из того же материала и по той же технологии, что и изделие, при этом тест-образец содержит отверстие цилиндрической формы и вкладыш цилиндрической формы, вставляемый в отверстие, при этом вкладыш выполнен из того же материала и по той же технологии, что и участок тест-образца, в котором выполнено отверстие под вкладыш, и содержит дефекты. Вкладыш содержит одну или более группу дефектов из трех групп дефектов: дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров, критических для изделия в режиме эксплуатации, дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении, до размеров дефектов, допустимых при эксплуатации; дефекты, размеры которых лежат в интервале от размеров, минимальных, доступных для выявления, до размеров дефектов, допустимых при изготовлении (допустимо, чтобы верхняя граница интервала превышала размеры дефектов, допустимых при изготовлении), при этом первые два типа дефектов имитируют дефекты эксплуатационной природы, а третьего типа - технологической.

При этом во вкладыш закладывают дефекты в форме эллипсов, а соотношение осей эллипса принимают исходя из условия максимальной скорости роста дефекта в эксплуатационном поле напряжений.

Или во вкладыш закладывают дефекты в форме эллипсов, при этом соотношение осей эллипса принимают произвольное, а в качестве характеризующей размер дефекта величины принимают площадь плоскостного дефекта или площадь проекции объемного дефекта на плоскость вероятного развития дефекта.

Или во вкладыш закладывают дефекты в форме эллипсов, при этом количество дефектов и соотношение осей эллипса выбирают с использованием математических методов планирования эксперимента исходя из условия минимизации числа закладываемых дефектов.

В случае, если закладываемые во вкладыш дефекты не имеют форму эллипса, то их схематизируют плоскими дефектами, имеющими форму эллипса.

Дополнительно изготавливают вкладыши в количестве не менее трех штук, по форме и материалу идентичные первому вкладышу, в первый из которых закладывают дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров, критических для изделия в режиме эксплуатации, во второй вкладыш закладывают дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении, до размеров дефектов, допустимых при эксплуатации; и в третий вкладыш закладывают дефекты, размеры которых лежат в интервале от размеров, минимальных, доступных для выявления, до размеров дефектов, допустимых при изготовлении, или различное сочетание указанных дефектов.

Возможно выполнение нескольких отверстий в тех частях изделия, в которых появление дефектов во время изготовления и эксплуатации изделия наиболее вероятно.

При исследовании сварных соединений изделия вкладыш выполняется из наплавленного металла, той же марки электрода, что и сварной шов.

Изобретение проиллюстрировано чертежами:

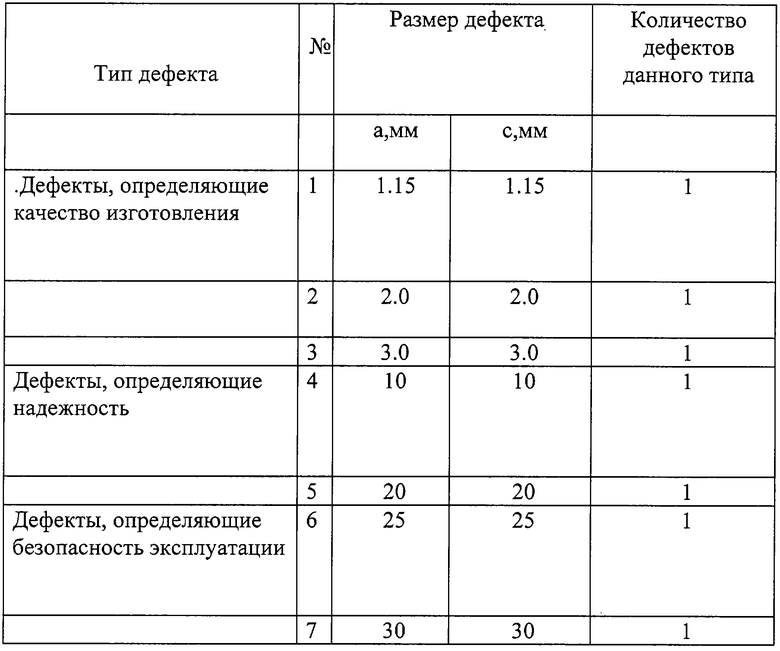

фиг.1 - дефект в трубопроводе;

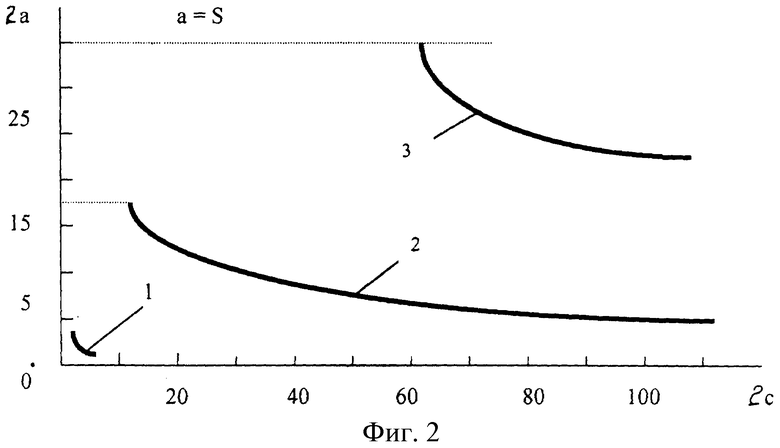

фиг.2 - совокупность трещин, важных для качества изготовления изделия, надежности и безопасности его эксплуатации;

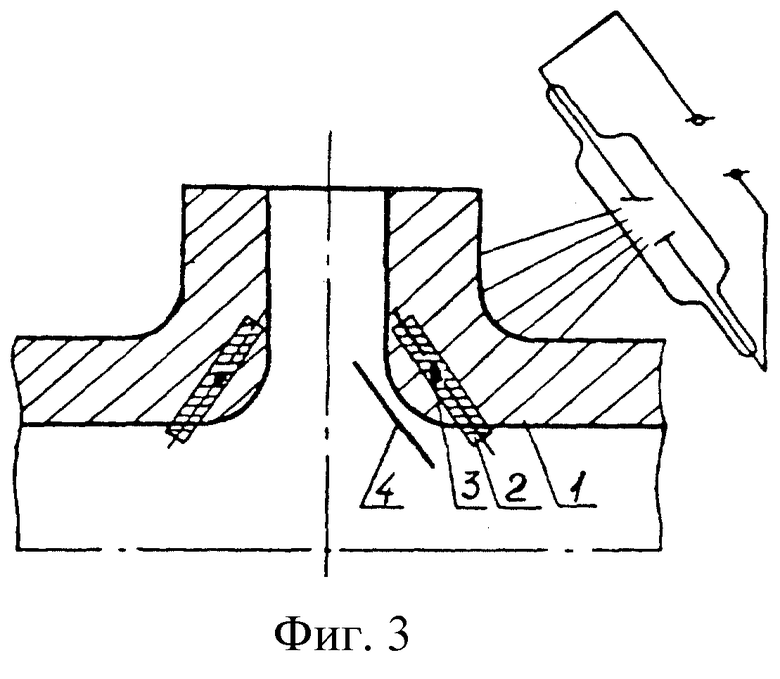

фиг.3 - тест-образец, выполненный в виде элемента конструкции.

Любой дефект консервативно можно смоделировать трещиной, а любую трещину можно описать эллипсом с полуосями: короткой а и длинной с (фиг.1). На фиг.2 в координатах размера трещины (а и с) представлена совокупность размеров трещин: кривая 1 - важных для качества изготовления изделия, кривая 2 - важных для надежности и кривая 3 - важных для безопасности эксплуатации изделия.

На фиг.3 показан тест-образец 1, выполненный в виде элемента конструкции, вкладыши 2, дефекты 3, рентгеновская пленка 4 и источник проникающего излучения 5.

Пример

1. Изделие: тройник главного циркуляционного трубопровода реакторной установки, используемой на атомных электростанциях.

2. Характеристики изделия: сталь типа 22К с пределом текучести=320 МПа, плакированная с внутренней стороны трубопровода нержавеющей сталью аустенитного класса; сварные швы расположены как поперек оси трубопровода, так и вдоль оси; толщина стенки по основному металлу трубопровода - S=34 мм; внутренний диаметр трубопровода - D=800 мм.

3. Условия эксплуатации изделия: температура рабочая - 290°С; давление рабочее - 80 кг/см; назначенный срок службы - 30 лет.

4. Нормы дефектов: на стадии изготовления (нормы качества) допускается скрытая несплошность диаметром до 2.3 мм (эквивалентная площадь дефекта при ультразвуковом контроле - 4 мм2) (кpивaя 1 на фиг.2 ((Любой дефект консервативно можно смоделировать трещиной, а любую трещину можно описать эллипсом с полуосями: короткой а и длинной с, фиг.1; координаты фиг.2 представляют собой размеры трещин, S - толщина стенки трубопровода)), допустимые в эксплуатации дефекты по нормативной методике М-02-91 представлены на фиг.2 (кривая 2);

критические дефекты (определяются по методике М-02-91), также представлены на фиг.2 (кривая 3).

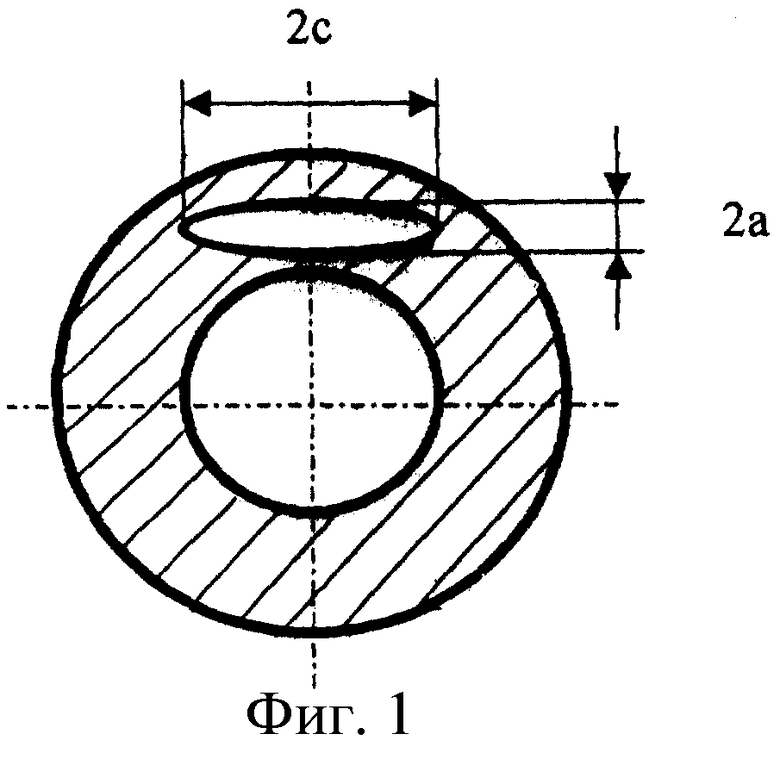

5. Определяют размеры и число дефектов, которые надо заложить в тест-образец.

В данном случае:

6. Определяют наиболее ответственный элемент трубопровода (фиг.3) и изготавливают вкладыши, содержащие дефекты по п.5.

7. Закладку вкладышей в тест-образец производят случайным образом в порядке, соответствующем таблице случайных чисел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦЕЛЕСООБРАЗНОГО ЧИСЛА НЕРАЗРУШАЮЩИХ КОНТРОЛЕЙ ИЗДЕЛИЯ | 2003 |

|

RU2243566C1 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2243548C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ИЗДЕЛИЯ ПО ДОСТОВЕРНОЙ И ВЕРОЯТНОСТНОЙ ЧАСТЯМ ОСТАТОЧНОЙ ДЕФЕКТНОСТИ | 2003 |

|

RU2243586C1 |

| СПОСОБ ОЦЕНКИ НАДЕЖНОСТИ И БЕЗОПАСНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2004 |

|

RU2265237C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОСТОВЕРНОСТИ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ (НК) ДЕФЕКТОВ, ОПРЕДЕЛЯЮЩИХ КАЧЕСТВО ИЗГОТОВЛЕНИЯ, НАДЕЖНОСТЬ И БЕЗОПАСНОСТЬ ЭКСПЛУАТАЦИИ ИЗДЕЛИЯ | 2003 |

|

RU2243565C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСХОДНОЙ И ОСТАТОЧНОЙ ДЕФЕКТНОСТИ ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ТЕСТ-ОБРАЗЦОВ | 2003 |

|

RU2254562C2 |

| СПОСОБ ДОВЕДЕНИЯ ИЗДЕЛИЯ ДО ЗАДАННОГО УРОВНЯ КАЧЕСТВА, НАДЕЖНОСТИ И БЕЗОПАСНОСТИ С УЧЕТОМ МЕТОДИКИ КОНТРОЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2296986C2 |

| СПОСОБ ОЦЕНКИ КВАЛИФИКАЦИИ ОПЕРАТОРА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ В ОБЛАСТИ ДЕФЕКТОВ, ВАЖНЫХ ДЛЯ БЕЗОПАСНОСТИ ЭКСПЛУАТАЦИИ ИЗДЕЛИЯ | 2003 |

|

RU2243549C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОЙ ВЫЯВЛЯЕМОСТИ ДЕФЕКТОВ МЕТОДОМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2243547C2 |

| СПОСОБ ОЦЕНКИ ГАММА-ПРОЦЕНТНОГО РЕСУРСА ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ С ИСПОЛЬЗОВАНИЕМ ТЕСТ-ОБРАЗЦОВ СО СКРЫТЫМИ ДЕФЕКТАМИ | 2013 |

|

RU2518409C1 |

Изобретение относится к области неразрушающего контроля несплошностей, неоднородностей и других дефектов материала изделия, в том числе рентгенографическим методом контроля. Тест-образец, выполненный в форме изделия, содержит отверстие и вкладыш цилиндрической формы. Вкладыш содержит дефекты. При этом дефекты могут входить в одну или более из трех групп дефектов: дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров дефектов, критических для изделия в режиме эксплуатации, дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении, до размеров дефектов, допустимых при эксплуатации; дефекты, размеры которых лежат в интервале от размеров, минимальных, доступных для выявления, до размеров дефектов, допустимых при изготовлении. Изобретение позволяет произвести дифференцированную оценку характеристик контроля. 8 з.п. ф-лы, 3 ил., 1 табл.

| Тест для радиационного контроля | 1989 |

|

SU1636744A1 |

| ЭТАЛОН ДЛЯ ПРОМЫШЛЕННОЙ РАДИОГРАФИИ | 1991 |

|

SU1814376A1 |

| RU 94036576 Al, 10.07.1996 | |||

| Способ изготовления эталонных образцов для дефектоскопии | 1989 |

|

SU1705730A1 |

| РУМЯНЦЕВ С.В | |||

| Радиационная дефектоскопия | |||

| - М.: Атомиздат, 1974, с.163-167. | |||

Авторы

Даты

2004-12-27—Публикация

2003-02-25—Подача