Изобретение относится к оборудованию шинной промышленности и предназначено для сборки заготовки покрышки диагональной шины, а также для сборки заготовки каркаса радиальной шины.

Известно устройство (см. а.с. СССР №758676 А1, Мкл. В 29 D 30/32, В 29 D 30/24) для сборки покрышки пневматической шины, содержащее силовые цилиндры, установленные продольными осями в радиальном направлении, а штоки их подвижно связаны с шарнирно смонтированными на их корпусах рычагах, воздействующими на введенные в устройство дополнительные рычаги, которые выполнены с копирными хвостовиками и шарнирно смонтированы концами соответственно на торцах секторов центрального и периферийного барабанов. Устройство снабжено дополнительно стяжками, установленными на копирных хвостовиках дополнительных рычагов.

Однако в известном барабане имеется большое число шарнирных связей и трущихся направляющих поверхностей, что снижает надежность и точность конструкций.

Известен барабан (см. патент Японии №3-76823, Мкл. В 29 D 30/24) для изготовления шин, складывающихся в радиальных направлениях, содержащий смонтированные на валу центральные ступицы с радиально направленными стержнями, вдоль которых движутся сегменты, образующие в раздвинутом состоянии цилиндрическое тело. Приводом для сегментов служит средняя ступица, шарнирно связанная с ними и проворачивающаяся вокруг основной ступицы при помощи зубчатой передачи, а радиально направленные стержни, расположенные вдоль оси по краям основной ступицы, входят парами в направляющие втулки.

Однако использование для связи с приводом сегментов цилиндрического тела барабана шарнирной системы придает конструкции излишнюю подвижность, что отрицательно сказывается на его точности и долговечности.

Наиболее близкими к предлагаемому по технической сущности является барабан (см. US 4636277A по кл. В 29 D 30/26, опубл. 13.01.1987, 8 с.) для сборки покрышек, складывающегося в радиальном направлении силовыми цилиндрами (базовый объект, прототип), установленные на центральной ступице продольными осями в радиальном направлении для перемещения больших и малых сегментов, жестко закрепленных на концах штоков силовых цилиндров. При раскладывании сборочного барабана сегменты перемещаются в радиальном направлении плавно и без перекосов, при этом малые сегменты входят боковыми гранями между двумя соседними большими сегментами и “расклинивают” их, образуя жесткую цилиндрическую обечайку точных геометрических размеров. Поверхности обоих сегментов расположены в одной плоскости.

Однако известный барабан ввиду наличия шарнирных пар, соединяющих сегменты со ступицей, которые одновременно являются ограничителями, при раскладывании предполагает зазор между двумя соседними сегментами, что приводит к износу деталей, а также ограничивает возможность получения точной геометрической формы, заданного размера и унификации деталей.

Технический результат заявленного изобретения состоит в обеспечении наружного диаметра обечайки барабана точными геометрическими параметрами, расширении эксплуатационных возможностей барабана за счет увеличения его ходимости и надежности, упрощении схемы управления складыванием (раскладыванием) барабана и уменьшении расхода сжатого воздуха.

Технический результат достигается за счет того, что барабан для сборки покрышек, складывающийся в радиальном направлении силовыми цилиндрами, содержащий силовые цилиндры, установленные на центральной ступице для перемещения больших и малых сегментов в радиальном направлении без перекоса и перемещения малых сегментов при раскладывании барабана для помещения их боковых граней между двумя соседними большими сегментами и расклинивания больших сегментов с образованием жесткой цилиндрической обечайки точных геометрических размеров, при этом каждый большой сегмент приводится в движение одним силовым цилиндром и имеется ограничитель радиального перемещения больших сегментов до определенного диаметра, выполненных в виде соединенных с большими сегментами и расположенных симметрично относительно силового цилиндра направляющих с буртиками, а в крышке силового цилиндра выполнены направляющие втулки для взаимодействия с буртиками направляющих.

Предлагаемое изобретение поясняется чертежами, где изображено:

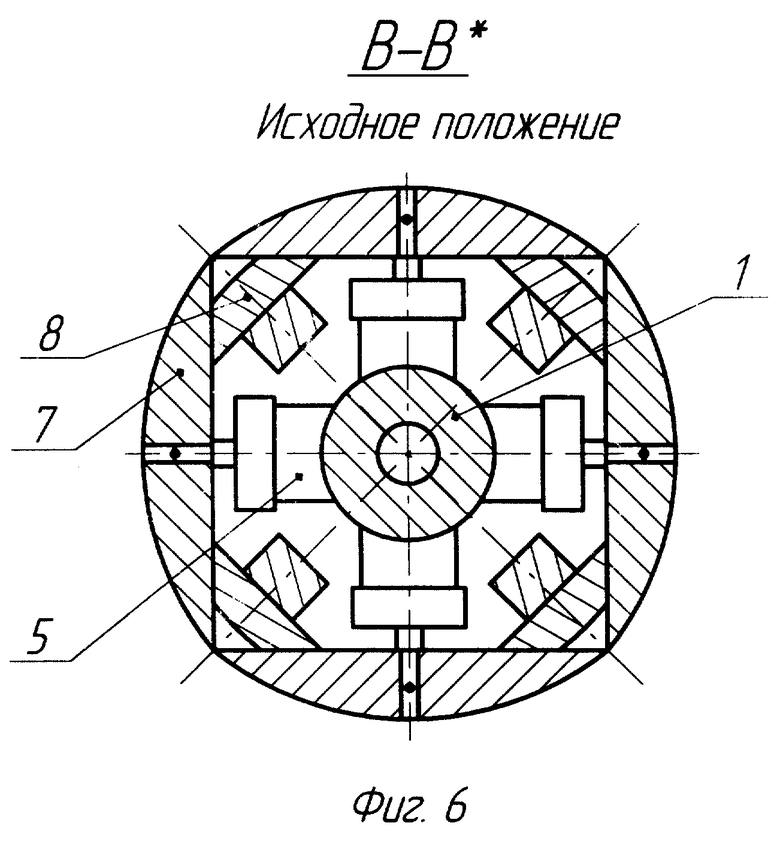

Фиг.1 - барабан в рабочем положении в продольном разрезе А-А.

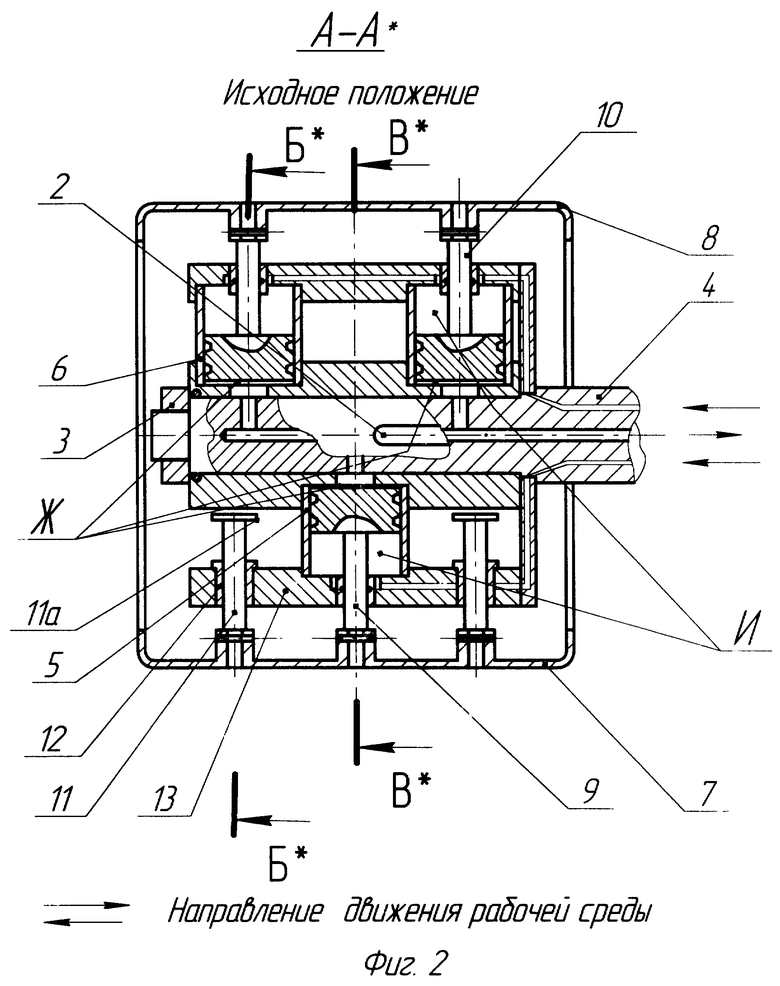

Фиг.2 - то же в исходном положении в продольном разрезе А-А*.

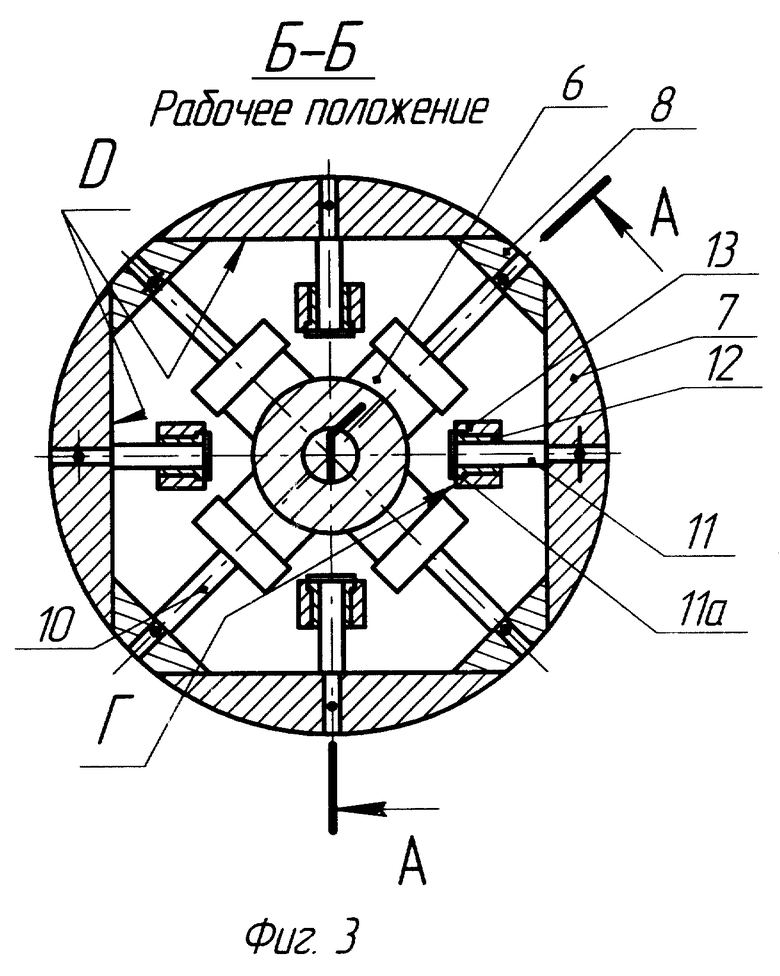

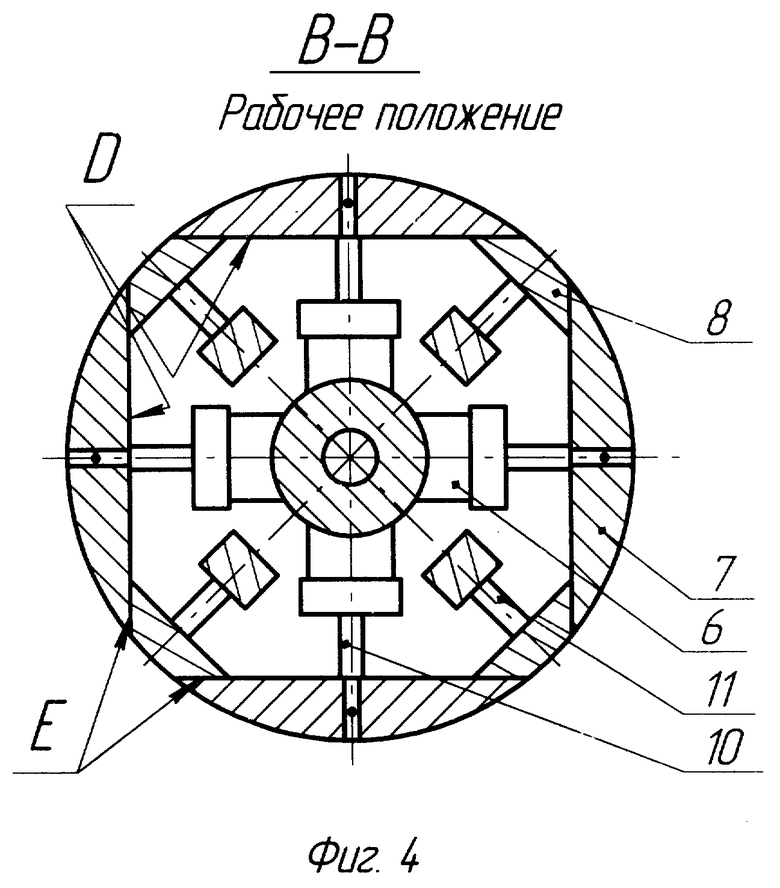

Фиг.3, 4 - то же в рабочем положении в поперечном разрезе Б-Б и В-В.

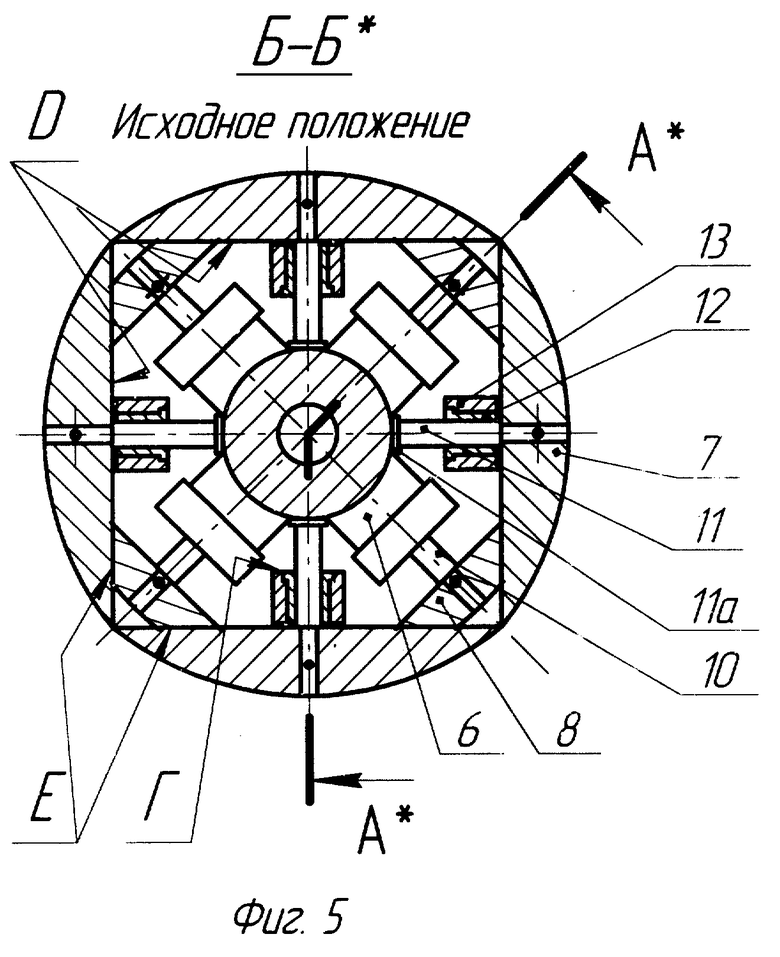

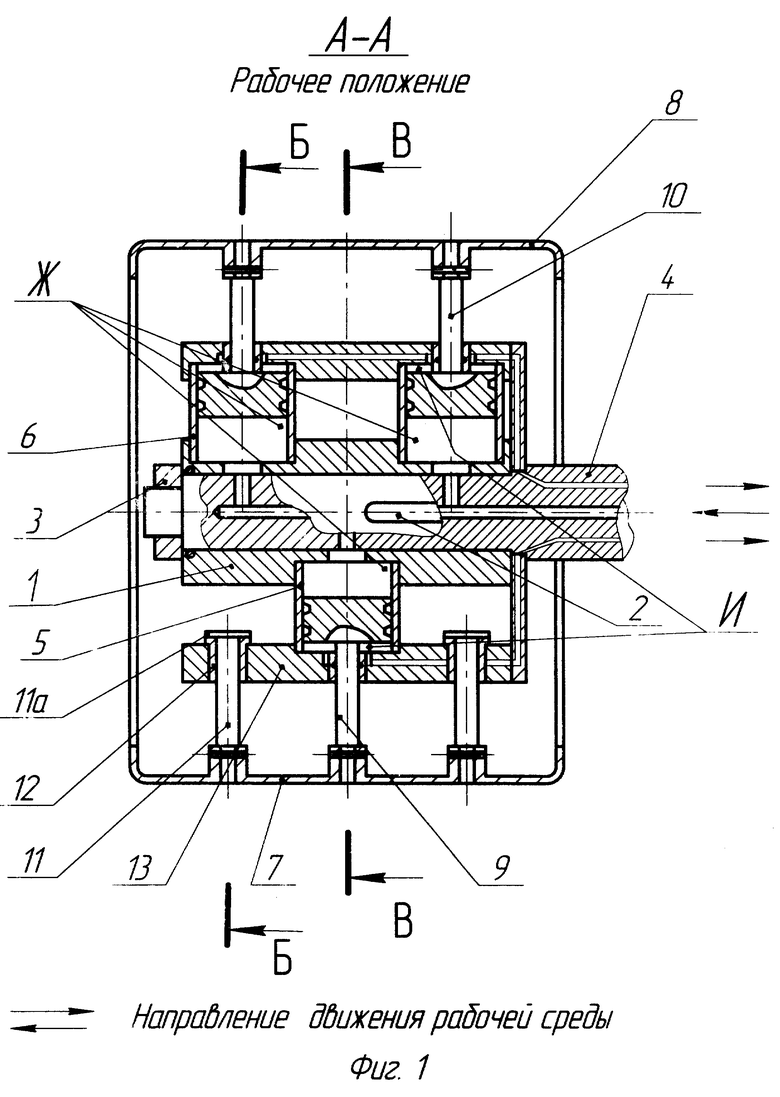

Фиг.5, 6 - то же в исходном положении в поперечном разрезе Б-Б* и В-В*.

Барабан содержит горизонтально расположенную ступицу 1, установленную с помощью шпонки 2 и гайки 3 на полый вал 4 сборочного станка, к которому жестко прикреплены продольными осями в радиальном направлении силовые цилиндры 5 и 6, являющиеся приводом возвратно-поступательного движения сегментов 7 и 8, образующих разборную в радиальном направлении оболочку барабана, которая состоит из больших сегментов 7, при этом каждый большой сегмент 7 в своем центре жестко крепится к штоку 9 силового цилиндра 5 и малых сегментов 8, каждый из которых жестко крепится со штоком 10 двух силовых цилиндров 6, симметрично расположенных относительно центра сегментов 8 вдоль оси ступицы 1.

Ограничителем радиального раздвижения каждого из больших сегментов 7 в рабочем положении служат симметрично расположенные относительно силового цилиндра 5 вдоль оси ступицы 1 две направляющие 11, которые своими буртиками 11а упираются в поверхность Г направляющих втулок 12 крышки 13 силового цилиндра 5.

Ограничителем радиального раздвижения каждого из малых сегментов 8 в рабочем положении служит нижняя поверхность Д двух соседних больших сегментов 7, которая взаимодействует с наклонными боковыми гранями Е малого сегмента 8, при этом поверхности Д одного большого сегмента 7 лежат в одной плоскости.

Силовые цилиндры 5 и 6 при полностью раздвинутых сегментах 7 и 8 имеют “Запас” хода, позволяющий буртиками 11а направляющих 11 плотно контактировать с поверхностью Г, а боковыми гранями Е малых сегментов 8 - с поверхностью Д, “расклинивая” большие сегменты 7, что делает разборную оболочку барабана жесткой с точными геометрическими размерами.

Количество сегментов может быть и другим, как пример в описании их принято 8.

Работает барабан следующим образом.

При раскладывании барабана, находящегося в исходном положении, через полый вал 4 сборочного станка подается одновременно рабочая среда в полость Ж силовых цилиндров 5 и 6, при этом большие сегменты 7, двигаясь радиально от ступицы 1 и упираясь буртиками 11а направляющих 11 в поверхность Г направляющих втулок 12, занимают рабочее положение, а малые сегменты 8, двигаясь радиально и упираясь своими боковыми гранями Е в поверхность Д больших соседних сегментов 7, занимают рабочее положение, образуя вместе с большими сегментами 7 разборную оболочку барабана, на внешнюю поверхность которой при сборке накладываются слои покрышки.

При складывании барабана, находящегося в рабочем положении, через полый вал 4 сборочного станка в полость И силовых цилиндров 5 и 6 одновременно подается рабочая среда, заставляющая силовые цилиндры 5 и 6 перемещать жестко связанные с ними сегменты 7 и 8 радиально к ступице 1 на величину своего хода в исходное положение, при котором диаметр описанной окружности по наиболее выступающим точками сложенных сегментов 7 и 8 меньше внутреннего диаметра борта покрышки, которая легко снимается с барабана.

Испытания опытного барабана показали положительный технический результат в улучшении качества собранных автопокрышек по силовой неоднородности. Начался серийный выпуск барабанов для сборки покрышек.

В связи с отсутствием в Российской Федерации подобных барабанов экономическая эффективность имеет народно-хозяйственное значение.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1988 |

|

RU1582525C |

| БАРАБАН ДЛЯ СБОРКИ КОЛЬЦЕВЫХ ЗАГОТОВОК ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1995 |

|

RU2097198C1 |

| Устройство для сборки и формования покрышек пневматических шин | 1983 |

|

SU1106682A1 |

| Барабан для сборки покрышекпНЕВМАТичЕСКиХ шиН | 1979 |

|

SU806465A1 |

| УСТРОЙСТВО ДЛЯ СКЛАДЫВАНИЯ И РАСКЛАДЫВАНИЯ СБОРОЧНОГО БАРАБАНА | 1996 |

|

RU2110405C1 |

| Устройство для складывания и раскладывания сборочного барабана | 1980 |

|

SU903190A1 |

| Барабан для сборки покрышек пневматических шин | 1980 |

|

SU899362A1 |

| Устройство для транспортирования кольцевых изделий | 1976 |

|

SU586604A1 |

| БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1972 |

|

SU470153A1 |

| Устройство для складывания и раскладывания сборочного барабана | 1983 |

|

SU1110660A1 |

Изобретение относится к оборудованию для шинной промышленности и предназначено для сборки заготовки диагональной шины и для сборки заготовок каркаса радиальной шины. Барабан для сборки покрышек, складывающийся в радиальном направлении силовыми цилиндрами, содержит силовые цилиндры, установленные на центральной ступице для перемещения больших и малых сегментов в радиальном направлении без перекоса, и перемещения малых сегментов при складывании барабана для помещения их боковых граней между двумя соседними большими сегментами и расклинивания больших сегментов с образованием жесткой цилиндрической обечайки, точных геометрических размеров. Каждый большой сегмент приводится в движение одним силовым цилиндром. Имеется ограничитель радиального перемещения больших сегментов до определенного диаметра, выполненный в виде соединенных с большими сегментами и расположенных симметрично относительно силового цилиндра направляющих с буртиками. В крышке силового цилиндра выполнены направляющие втулки для взаимодействия с буртиками направляющих. Изобретение позволяет расширить эксплуатационные возможности барабана за счет упрощения схемы управления складыванием-раскладыванием барабана, повышает надежность. 6 ил.

Барабан для сборки покрышек, складывающийся в радиальном направлении силовыми цилиндрами, содержащий силовые цилиндры, установленные на центральной ступице для перемещения больших и малых сегментов в радиальном направлении без перекоса, перемещения малых сегментов при раскладывании барабана для помещения их боковых граней между двумя соседними большими сегментами и расклинивания больших сегментов с образованием жесткой цилиндрической обечайки точных геометрических размеров, отличающийся тем, что каждый большой сегмент приводится в движение одним силовым цилиндром и имеется ограничитель радиального перемещения больших сегментов до определенного диаметра, выполненный в виде соединенных с большими сегментами и расположенных симметрично относительно силового цилиндра направляющих с буртиками, а в крышке силового цилиндра выполнены направляющие втулки для взаимодействия с буртиками направляющих.

| US 4636277 А, 13.01.1987 | |||

| Барабан для сборки покрышек пневматических шин | 1967 |

|

SU254756A1 |

| Устройство для сворачивания рулонов | 1984 |

|

SU1303232A1 |

| US 6390166 B1, 21.05.2002 | |||

| US 3867229 A, 18.02.1975 | |||

| US 6457505 B1, 01.10.2002. | |||

Авторы

Даты

2005-01-10—Публикация

2003-04-02—Подача