(54) БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК

1

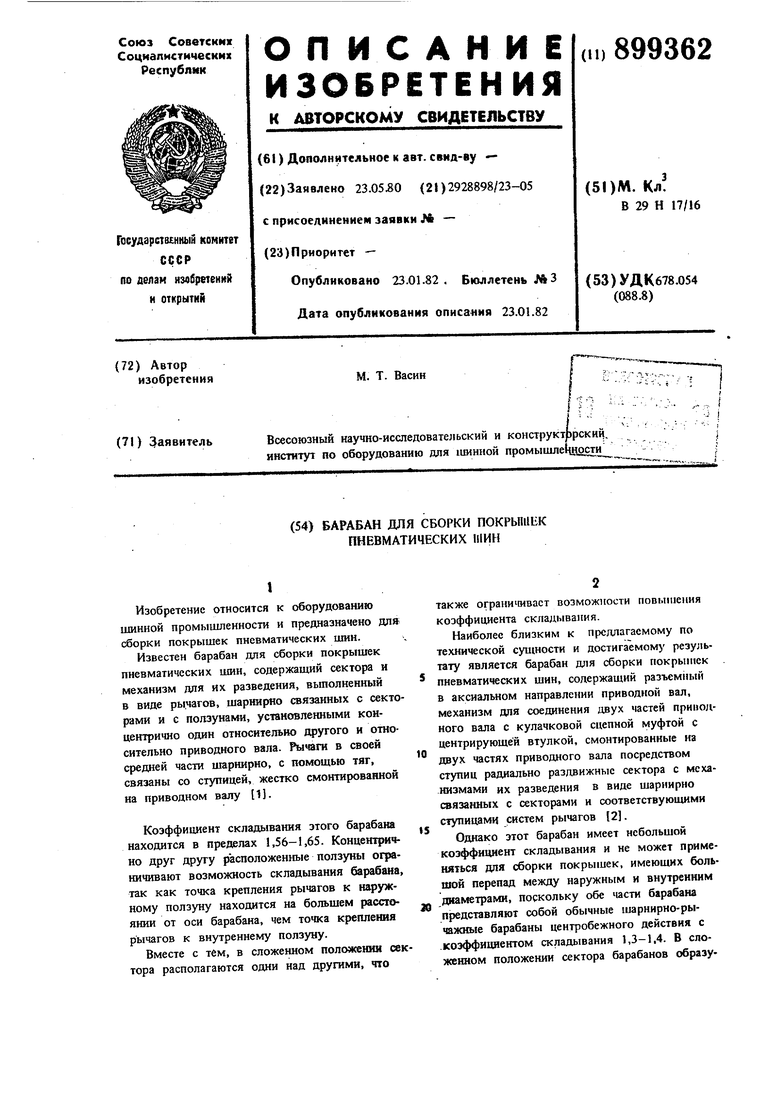

Изобретение относится к оборудованию шинной промышленности и предназначено для сборки покрышек пневматических шин.

Известен барабан для сборки покрышек пневматических шин, содержаший сектора и механизм для их разведения, вьшолненный в виде рычагов, шарнирно связанных с секторами и с ползунами, установленными концентрично один относительно другого и относительно приводного вала. Рычаги в своей средней части шарнирно, с помошью тяг, связаны со ступицей, жестко смонтированной на приводном валу 11Козффициент складывания этого барабана находится в пределах 1,56-1,65. Концентрично друг другу расположен1аз1е ползуны ограничивают возможность складывания барабана, так как точка крепления рычагов к наружному ползуну находится на 1ясстояшш от оси барабана, чем точка крепления рычагов к внутреннему ползуну.

Вместе с тем, в сложенном положении сектора располагаются одни над другими, что ПНЕВМАТИЧЕСКИХ ШИН

также огранимваст возможности повышения коэффищ1ента складывания.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является барабан для сборки покрышек пневматических шин, содержаший разъем11ЫЙ в аксиальном направлении приводной вал, механизм для соединения двух частей принодного вала с кулачковой сцепной муфтой с дентрируюшей втулкой, смонтированные на

10 двух частях приводного вала посредством ступиц радиально раздвижные сектора с механизмами их разведения в виде шариирно связанных с секторами и соответствующими ступицами систем рычагов 12.

15

Однако зтот барабан имеет небольшой Козффициент складывания и не может применяться для сборки покрышек, имеющих большой перепад между наружным и внутренним диаметрами, поскольку обе исти барабана

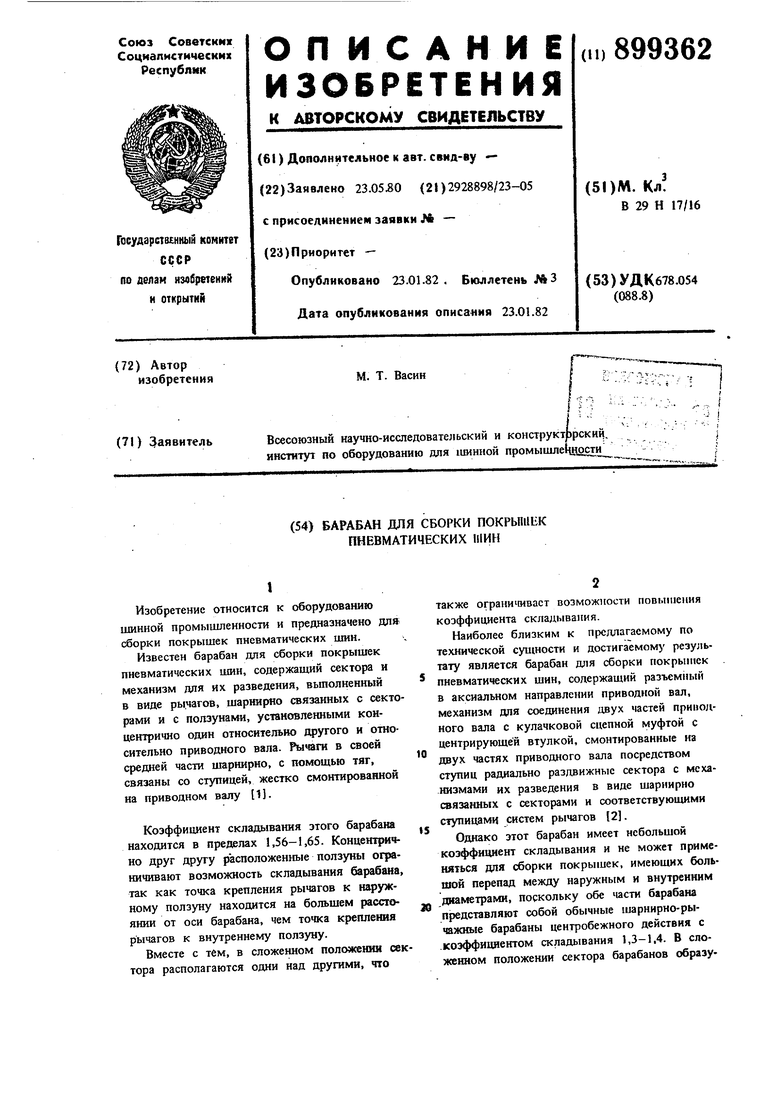

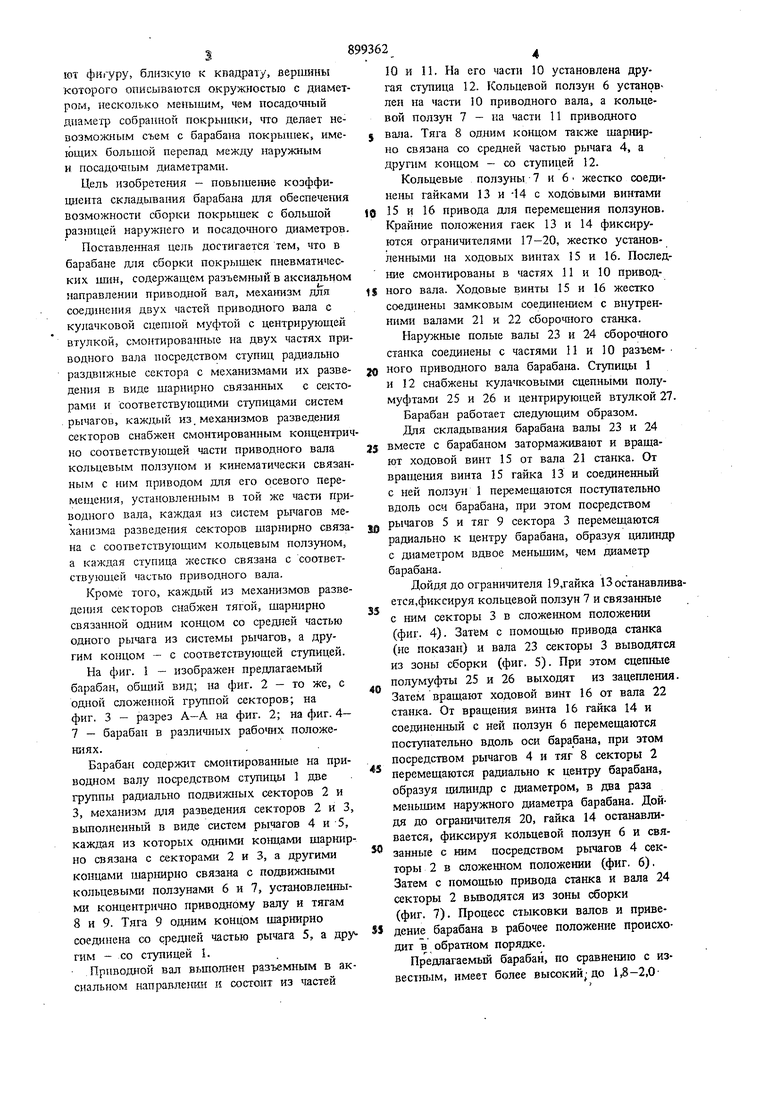

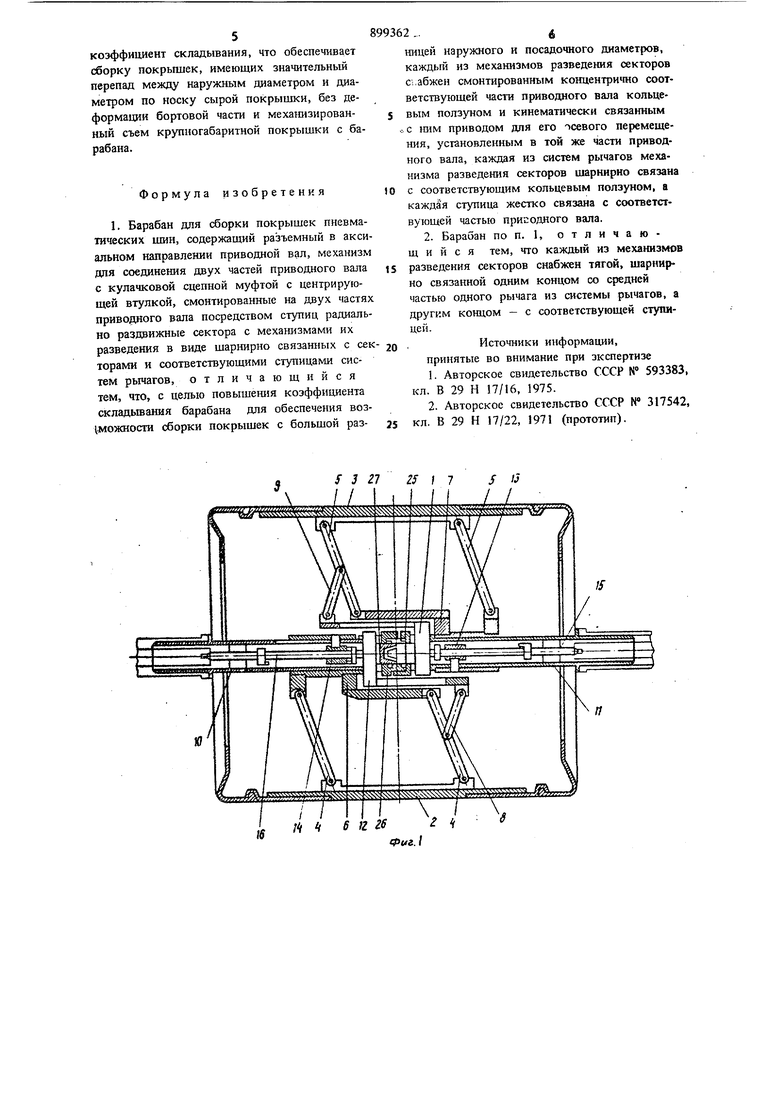

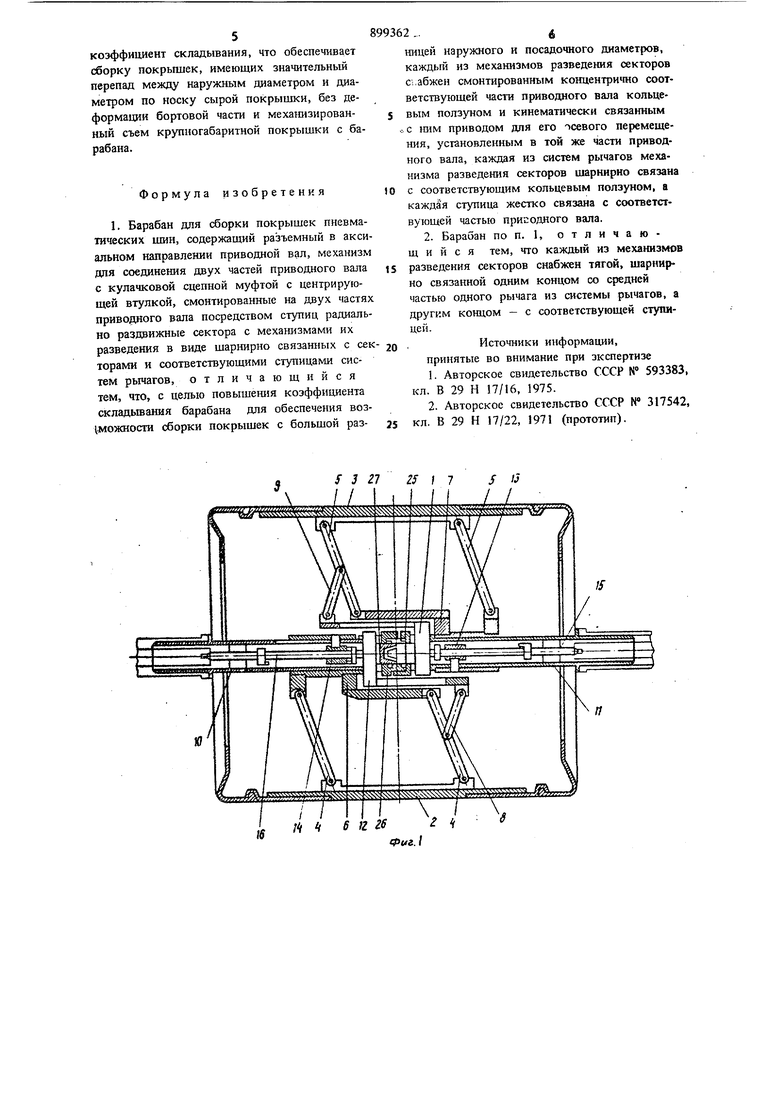

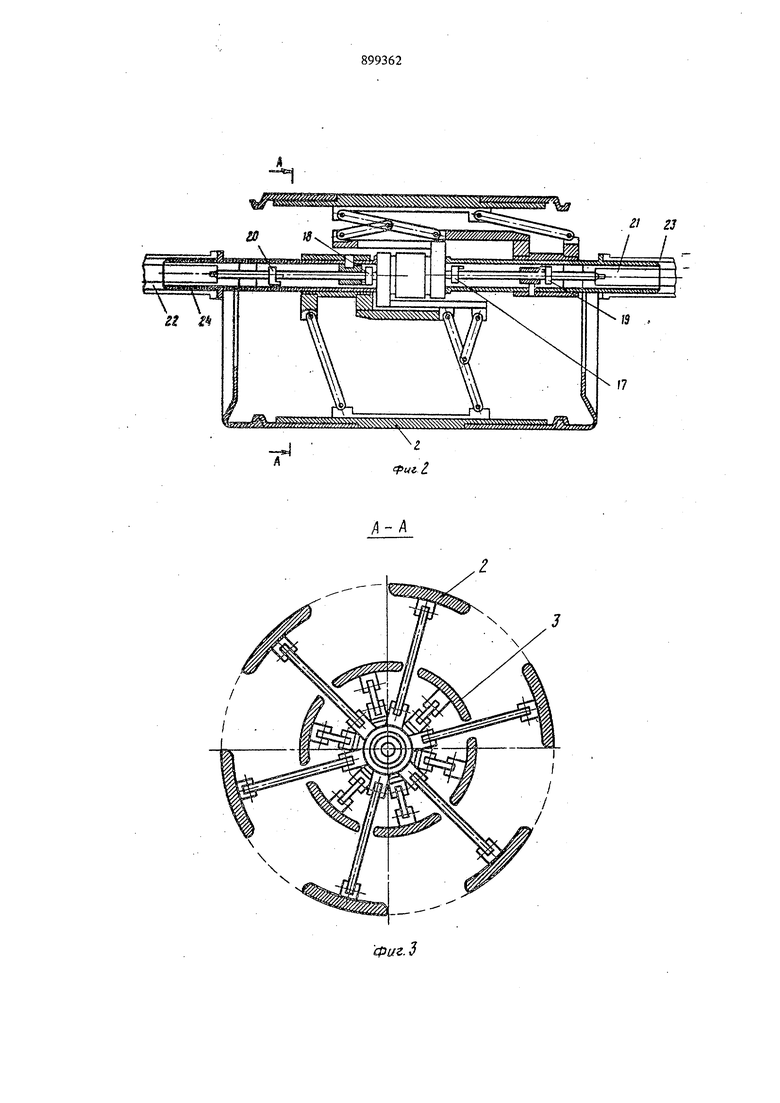

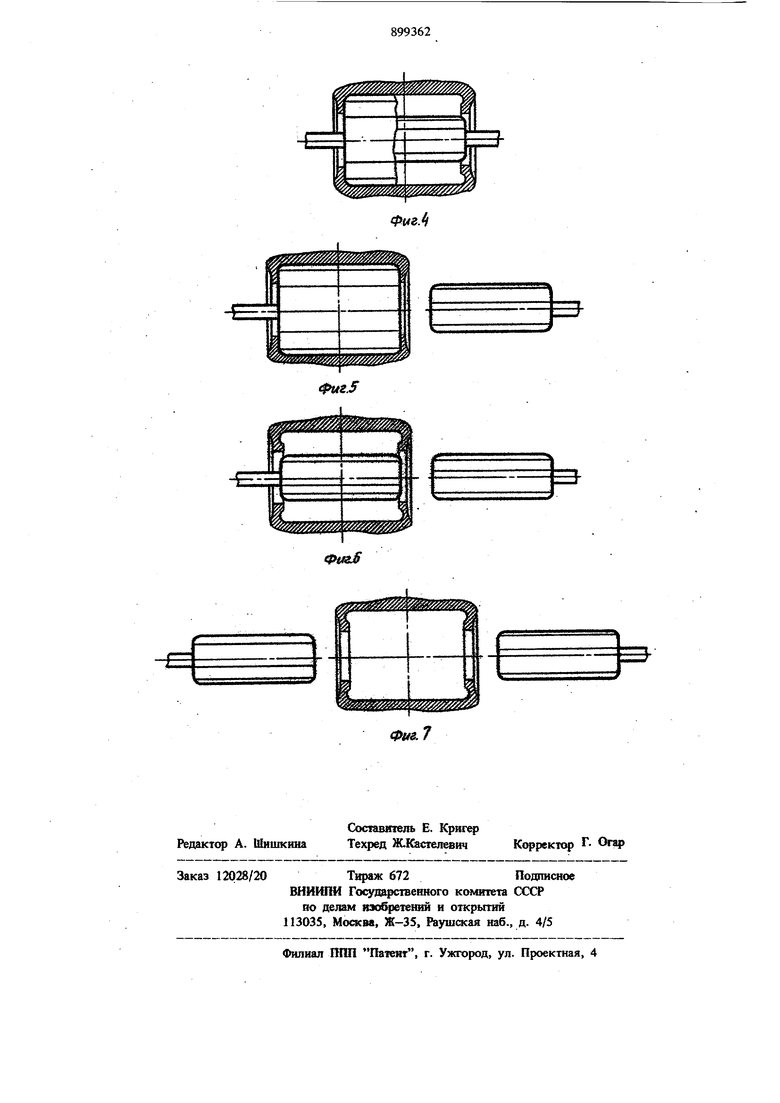

Ю представляют собой обычные шарнирно-рычажные барабаны центробежного действия с .коэффидаентом складывания 1,3-1,4. В сложенном положении сектора барабанов образу3ют фигуру, близкую к квадрату, вернхины которого описываются окружностью с )диамет ром, несколько мепыш м, чем посадочный AiiaMeqj собранной покрь шки, что делает невозможным съем с барабана покрышек, имеющих большой перепад между наружным и посадочным диаметрами. Цель изобретегшя - повы1ие 1ие козффиЩ1ента складывания барабана для обеспечения возможности сЛорки покрышек с большой разнмдей наружнего и посадошого диаметров Поставле шая цель достигается тем, что в барабане для сборки покрышек пневматических шин, содержащем разъемный в аксиальном направлении приводной вал, меха}шзм дая соединения двух частей приводного вала с кулачковой сцепной муфтой с дентрирующей втулкой, смонтированные на двух частях при водного вала посредством ступш радиалыю раздвижные сектора с механизмами их разве дении в виде шарнирно связаннь5Х с секто рами и соответствующими ступидами систем , рычагов, каждый из. механизмов разведе1шя секторов снабжен смонтированным концентри но соответствуюшей части приводного вала кольцевым ползуном и кинематически связан ным с ним приводом для его осевого перемеидения, установленным в той же части при вод1{ого вала, каждая из систем рычагов механизма разведе шя секторов шарнирно связа на с соответствующим кольцевым ползуном, а каждая ступица жестко связана с соответствующей частью приводного вала. Кроме того, кажд1лй из механизмов разведения секторов снабжен тягой, шарнирно связанной одним концом со срешей частью одного рычага из системы рычагов, а другим концом - с соответстеующей ступицей. На фиг. 1 - изображен предлагаемый барабан, обилий вид; на фиг. 2 - то же, с одной сложенной группой секторов; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4- 7- барабан в различных работах положениях. Барабан содержит смонтированные на приводном валу посредством ступицы 1 две группы радиально подвияа ых секторов 2 и 3, механизм дня разведения секторов 2 и 3, вьшолненный в виде систем рычагов 4 и 5, каждая из которых одними ковдами шарнирно связана с секторами 2 и 3, а другими концами uiapifflpHO связана с подвиж {ыми кольцевым ползунами 6 и 7, установлешгыми концентрично приводному валу и тягам 8и 9. Тяга 9 одним концом шаршфио соединена со средне частью рычага 5, а другим - со ступицей 1. Приводной вал вьтоянен разъемным в аксиальном направлекин и состоит из частей 2 10 и И. На его части 10 установлена другая ступица 12. Кольцевой ползун 6 установлен на части 10 приводного вала, а кольцевой 7 - на части 11 приводного вала. Тяга 8 одним кондом также шарнирно связана со средней частью рычага 4, а другим концом - со ступицей 12. Кольцевые ползуны 7 и 6 жестко соединены гайками 13 и -14 с ходовыми винтами 15 и 16 привода для перемещения ползунов. Крайние положения гаек 13 и 14 фиксируются ограничителями 17-20, жестко установленными на ходовых винтах 15 и 16. Послед1ше смонтированы в частях 11 и 10 приводного вала. Ходовые винты 15 и 16 жестко соединены замковым соединением с внутренними валами 21 и 22 сборочного станка. Наружные полые валы 23 и 24 сборочного станка соединены с частями 11 и 10 разъем- ного приводного вала барабана. Ступицы 1 и 12 снабжены кулачковыми сцепными полумуфтами 25 и 26 и центрирующей втулкой 27. Барабан работает следующим образом. Для складывания барабана валы 23 и 24 вместе с барабаном затормаживают и вращают ходовой винт 15 от вала 21 станка. От врандения винта 15 гайка 13 и соединенный с ней ползун 1 перемешаются поступательно вдоль оси барабана, при этом посредством рычагов 5 и тяг 9 сектора 3 перемещаются радиально к центру барабана, образуя цилиндр с диаметром вдвое меньшим, чем диаметр барабана. Дойдл до ограничителя 19,гайка 13останавпивается,фиксируя кольцевой ползун 7 и связанные с 1ШМ секторы 3 в сложенном положении (фиг. 4). Затем с помощью привода станка (не показан) и вала 23 секторы 3 выводятся из зоны сборки (фиг. 5). При этом cueniibie полумуфты 25 и 26 выходят из зацепления. Затем вращают ходовой винт 16 от вала 22 станка. От враще шя винта 16 гайка 14 и соединенный с ней ползун 6 перемещаются поступательно вдоль оси барабана, при этом посредством рычагов 4 и тяг 8 секторы 2 перемещаются радиально к центру барабана, образуя цилиндр с диаметром, в два раза меньшим наружного диаметра барабана. Дойдя до ограничителя 20, гайка 14 останавливается, фиксируя кольцевой ползун 6 и связанные с ним посредством рычагов 4 секторы 2 в сложенном положении (фиг. 6). Затем с помощью привода станка и вала 24 секторы 2 вьюодятся из зоны сборки (фиг. 7). Процесс стыковки валов и приведение барабана в рабочее положение происходит в обратном порядке. Предлагаемый барабан, по сравнению с известным, имеет более высокий; до 13-2,0коэффициент складывания, что обеспечивает сборку покрьпиек, имеющих значительный перепад между наружным диаметром и диаметром по носку сырой покрышки, без деформации бортовой части и меха1шзированный съем крупногабаритной покрышки с барабана.

Формула изобретения

1. Барабан для сборки покрышек пневматических шин, содержащий разъемный в аксиальном направлении приводной вал, механизм для соединения двух частей приводного вала с кулачковой сцепной муфтой с центрирующей втулкой, смонтированные на двух частях приводного вала посредством ступиц радиально раздвижные сектора с механизмами их разведения в виде шарнирно связанных с сек торами и соответствующими ступицами систем рычагов, отличающийся тем, что, с целью повышеш1я коэффициента складьшания барабана для обеспечения воз1МОЖНОСТИ сборки покрышек с большой разицеи наружного и посадочного диаметров, каждьга из механизмов разведения секторов снабжен смонтированным концентрично соотетствуюшей части приводного вала кольцевым ползуном и кинематически связанным с 1ШМ приводом для его севого перемещения, установленным в той же части приводного вала, каждая из систем рычагов механизма разведения секторов шарнирно связана с соответствующим кольцевым ползуном, а каждая ступица жестко связана с соответствующей частью приходного вала.

2. Барабан по п. 1, отличающийся тем, что каждый из механизмов разведения секторов снабжен тягой, шарнирно связанной одним концом со средней частью одного рычага из отстемы рычагов, а другим концом - с соответствующей ступицей.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 593383, кл. В 29 Н 17/16, 1975.

2.Авторское свидетельство СССР К 317542, кл. В 29 Н 17/22, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан для сборки покрышек пневматических шин | 1975 |

|

SU550792A1 |

| Барабан для сборки покрышек пневматических шин | 1981 |

|

SU1070814A1 |

| БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1983 |

|

SU1125899A1 |

| Барабан для сборки покрышек пневматических шин | 1975 |

|

SU593383A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1983 |

|

SU1079464A1 |

| БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1972 |

|

SU470153A1 |

| Барабан для сборки покрышек пневматических шин к станку для сборки | 1978 |

|

SU716862A1 |

| Барабан для сборки покрышек пневматических шин | 1983 |

|

SU1143608A1 |

| Барабан для сборки и формования покрышек пневматических шин | 1980 |

|

SU925666A1 |

| Барабан для сборки покрышек пневматических шин | 1983 |

|

SU1103457A1 |

/ Z ™Д- -Жу- - 1лУм№

фиг.д

Авторы

Даты

1982-01-23—Публикация

1980-05-23—Подача