(54) ПРОТЯЖНОЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1970 |

|

SU355848A1 |

| Штамп-автомат | 1984 |

|

SU1214304A1 |

| Протяжной автомат | 1979 |

|

SU860993A1 |

| Загрузочное устройство | 1984 |

|

SU1202794A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| АВТОМАТ ДЛЯ ОБРАБОТКИ ПЛОСКИХ МАЛОГАБАРИТНЫХДЕТАЛЕЙ | 1968 |

|

SU222133A1 |

| Автомат для сборки запрессовкой охватываемой и охватывающей деталей | 1984 |

|

SU1204359A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп-автомат для выдавливания деталей с фланцами | 1985 |

|

SU1230736A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

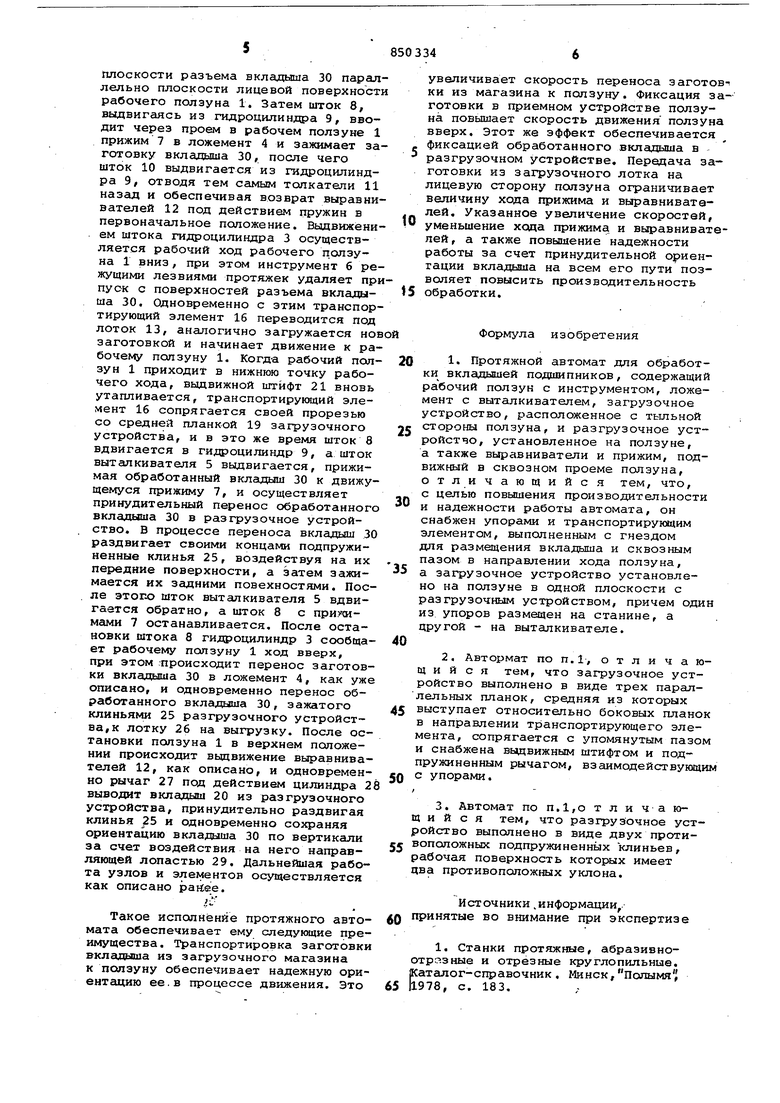

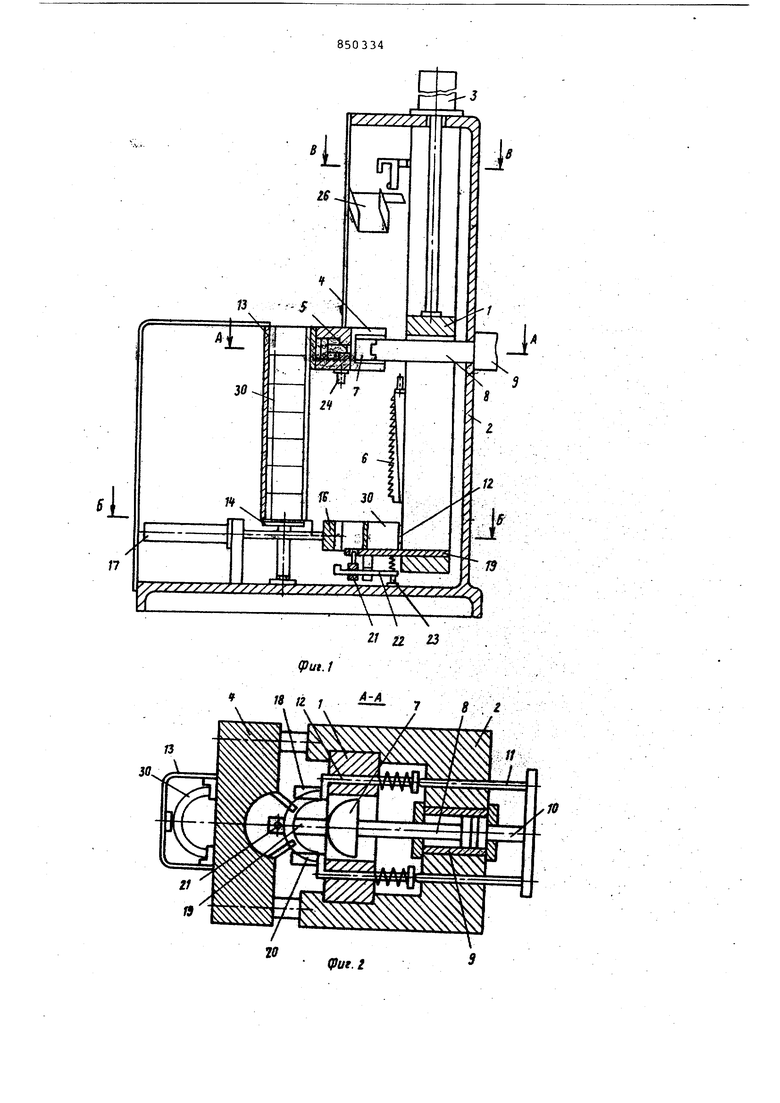

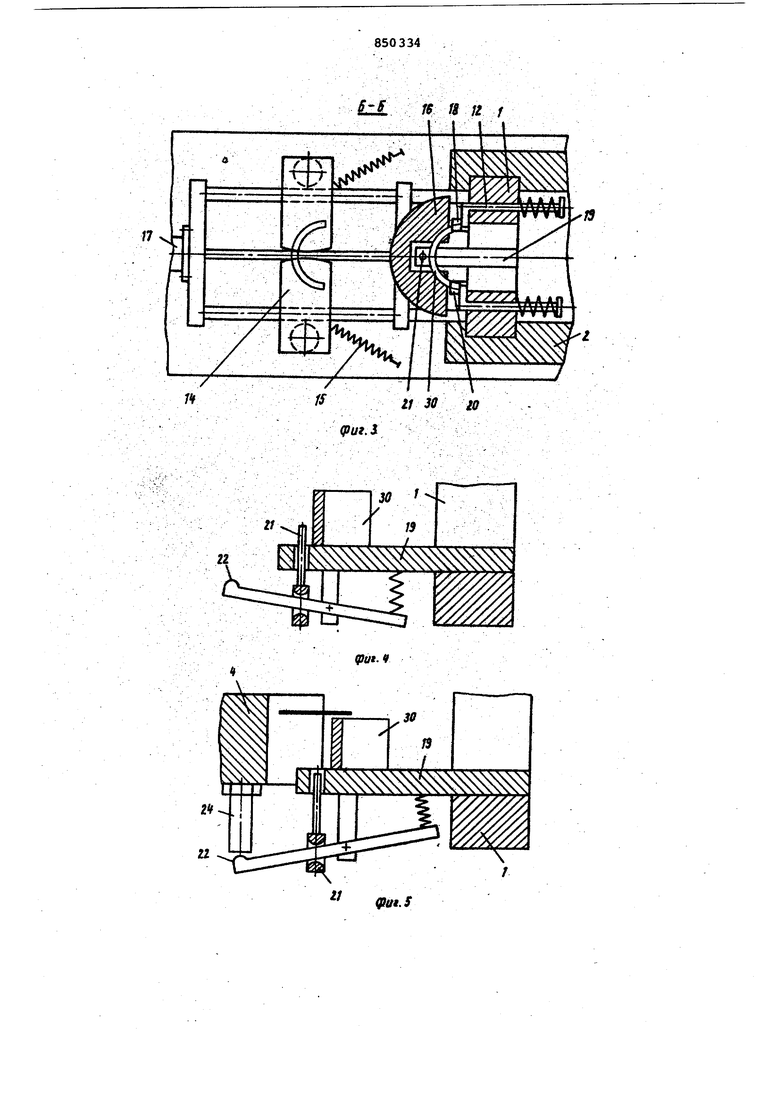

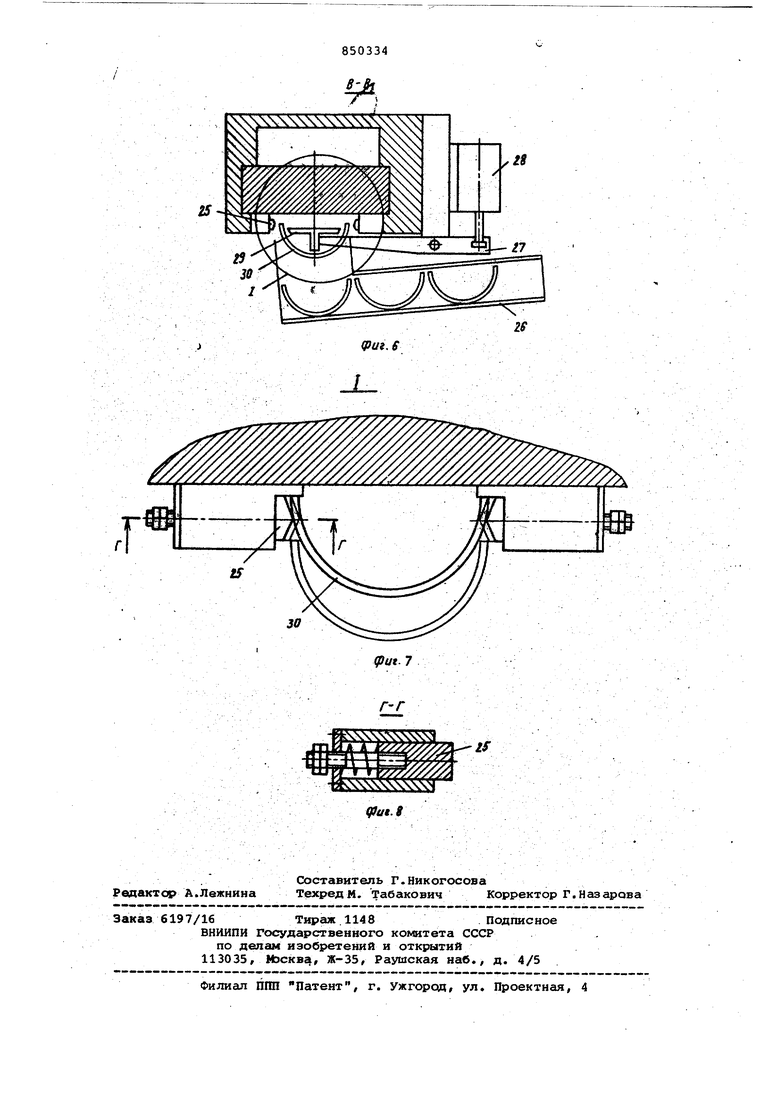

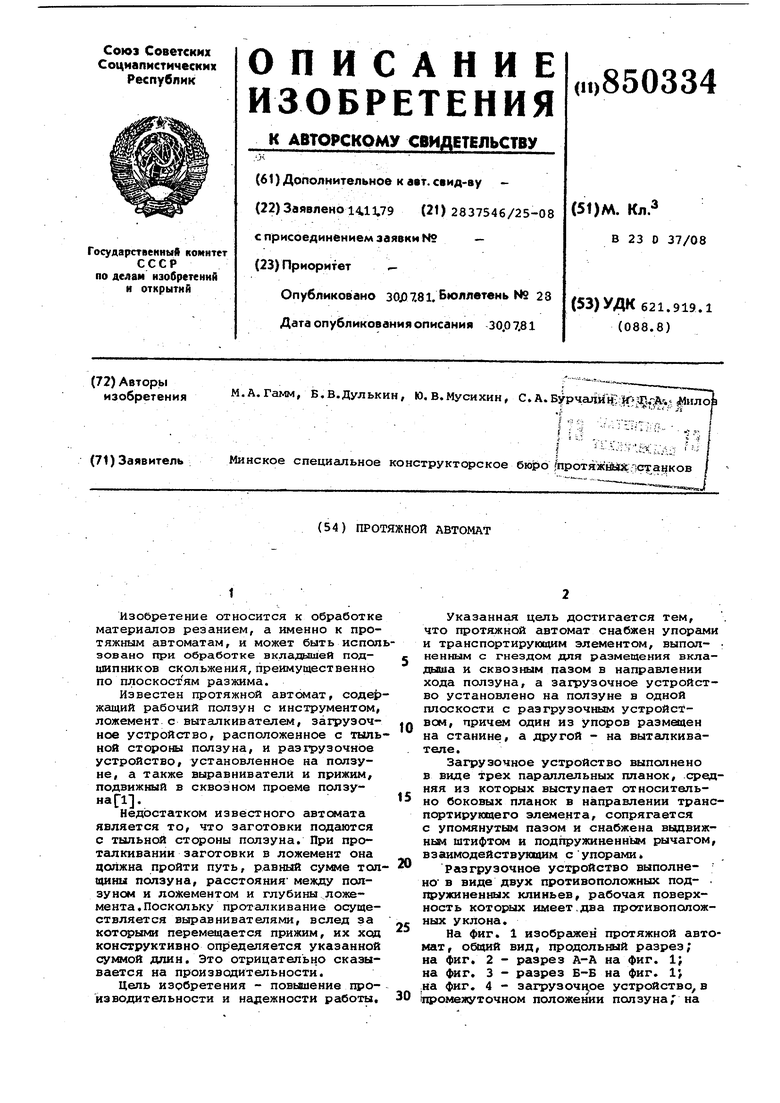

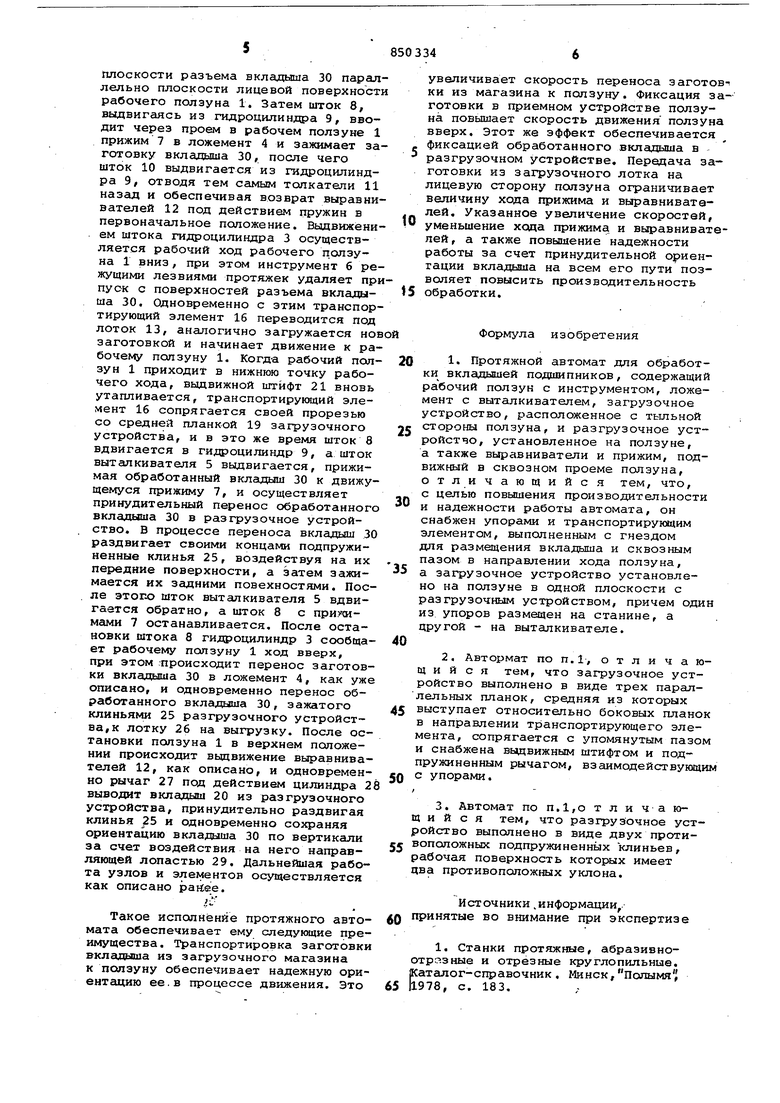

Изобретение относится к обработке материалов резанием, а именно к протяжным автоматам, и может быть испол зовано при обработке вкладышей подшипников скольжения, преимущественно по плоекостям разжима. Известен протяжной автомат, соде4) жащий рабочий ползун с инструментом, ложемент с выталкивателем, загрузочное устройство, расположенное с тыль ной стороны ползуна, и разгрузочное устройство, установленное на ползуне, а также выравниватели и прижим, подвижный в сквозном проеме ползунаС1. Недостатком известного автомата является то, что заготовки подаются с тыльной стороны ползуна. При проталкивании заготовки в ложемент она должна пройти путь, равный сумме тол {цины ползуна, расстояния между ползуном и ложементом и глубины ложемента. Поскольку проталкивание осуществляется выравнивателями, вслед за которыми перемещается прижим, их xotn конструктивно определяется указанной суммой длин. Это отрицательно сказывается на производительности. Цель изобретения - повышение производительности и надежности работы. Указанная цель достигается тем, что протяжной автомат снабжен упорами и транспортирующим элементом, выпол- венным с гнездом для размещения вкладыша И сквозным пазом в направлении хода ползуна, а загрузочное устройство установлено на ползуне в одной плоскости с разгрузочным устройством, причем один из упоров размещен на станине, а другой - на выталкивателе. Загрузочное устройство выполнено в виде трех параллельных планок, средняя из которых выступает относительно боковых планок в направлении транспортирующего элемента, сопрягается с упомянутым пазом и снабжена вьздвижным штифтом и подпружиненным рычагом, взаимодействующим с упорами Разгрузочное устройство выполнеНО в виде двух противоположных под- . пружиненных клиньев, рабочая поверхность которых имеет.два противоположных уклона. На фиг. 1 изображен протяжной автомат, общий вид, продольный разрез; на фиг, 2 - разрез А-А на фиг. 1; на фиг, 3 - разрез Б-Б на фиг. 1} .на фиг. 4 - загрузочное устройство, в |щ омежуточном положении ползуна, на фиг. 5 - то же, в верхнем положении ползуна; на фиг. 6 - разрез В-В на фиг. 1, на фиг. 7 - узел I на фиг.6; на фиг. 8 - разрез Г-Г на фиг. 7. Протяжной автомат содержит рабочи ползун 1, перемещающийся в н пранляю щих станины 2 под действием гидроцилиндра 3. В станине 2 жестко закреп-лен ложемент 4 для обрабатываемых за готовок вкладышей подшипников скольжения. Вытсшкиватель 5 выполнен в ви де цилиндра, шток которого выходит в ложемент 4. На рабочем ползуне 1 установлен инструмент 6 в виде двух протяжек, расположенных параллельно между собой на расстоянии, обеспечивающем одновременное протягивание двух плоскостей разъема вкладыша. В рабочем ползуне 1 имеется сквозной паз, длина которого превышает ход по зуна 1. В этом проеме перемещается перпендикулярно ходу рабочего ползу1На 1 прижим 7, закрепленный на штоке 8 гидроцилиндра 9, Гидроцилиндр 9 имеет два независимых поршня. Шток 1 второго поршня связан с толкателями 1 которые взаимодействуют с подпружиненными выравнивателями 12, установленными в рабочем ползуне 1 перед инструментом б в направлении рабочего хода. В станине 2 установлен магазин-накопитель в виде вертикального лотка 13, в котором заготовки уло жены стопкой. Выход лотка 13 перекры двумя поворотными шиберами 14, удерживаемыми в сведенном состоянии пружинами 15. Между лицевой поверхность рабочего ползуна 1 и лотком 13 расположен транспортирующий элемент 16 с полукольцевым углублением для вкла дьша, имеющий возможность перемещения перпендикулярно плоскости рабочего ползуна 1. Перемещение транспор тирующего элемента 16 обеспечивается цилиндром 17. На рабочем ползуне 1 перед выравнивателями 12 установлено загрузочное устройство, выполненное в виде трех параллельных горизонтальных планок 18-20. Средняя планка 19 выступает относительно боковых планок 1й и 20 в сторону транспортирующего элемента 16 с возможностью ее сопряжения с пазом в транспортирующем элементе 16. В отверстии планки 19 установлен выдвижной штифт 21, находящийся в зацеплении с подпружиненным рычагом 22, который взаимодействуекг с 23 и 24, установленными на расстоянии, равном длине рабочего хода рабочего ползуна 1. За инструментом 6 на рабочем ползуне 1 установлено разгрузочное устройство, выполненное в виде двух противорасположенных подпружиненных клиньев 25, рабочая поверхность которых имеет два противоположных уклона переходящих один в другой. На станине 2 на уровне, в котором находится разгрузочное устройство при верхнем положении рабочего ползуна 1, закреплены лоток 26, рычаг 27 и цилиндр 28 привода, рычага 27. Лопасть 29 рычага 27 расположена вертикалЬно и имеет Т-образное сечение, сопрягающееся в трех точках с внутренней поверхностью вкладыша 30. Протяжной автомат работает следующим образом. В исходном положении рабочий ползун 1 находится в нижней точке своего хода, шток цилиндра 17 выдвинут, транспортирующий элеМэнт 16 сопряжен своей прорезью со средней планкой 19, рычаг 22 повернут под действием упора 23 так, что/выдвижной штифт 21 утоплен под поверхность средней планки 19. Цикл начинается втягиванием штока цилиндра- 17, в результате чего транспортирующий элемент 16 перемещается под выход лотка 13, отодвигая при этом шиберы 14, перекрывающие .выход лотка 13 и поддерживающие стопу заготовок вкладышей 30. Под действием собственного веса стопа заготовок вкладышей 30 смещается вниз в транспортирующий элемент 16 на величину, равную его глубине. Нижняя заготовка при этом оказывается в транспортирующем элементе 16. этого выдвижением штока гидроцилиндра 17 тра,нспортирующий элемент 16 с размещенной в нем заготовкой вкладьаиа 3Q переводится в исходное положение.. По мере движения транспортирующего элемента 16 пружя-ны 15 возвращают шиберы 14 в исходное положение, отсекая от транспортируемой заготовки стопу заготовок, остающихся в лот1ке 13, и удерживая и-х от опускания. Транспор-рировка заготовки вкладыша 30 в транспортирующем элементе 16 обтэспечйвает принудительное сохранение ее ориентации. Когда транспортирующий элемент 16 с заготов.кой возвращен в исходное положение, начинается движение рабочего полэун-а 1 вверх. При этом планки 18-20 создают вкладыи 30 опору в трех точкахи поднимаюл его вверх, из-алекая из -ранспортйрующего элемента 16. Рычаг 22 QT Oцит от упора 23 и, поворачиваясь под действием пружины, вьвдвигает штифт 21 из средней планки 19. Этим обеспечивается фиксация заготовки вкладыша 30 в загрузочном устройстВ|е во время движения ползуна 1. Когда последний достигает верйнего положения, упор 24 поворачивает рычаг 22, утапливая выдвижной штифт 21 и освобождая тем самым заготовку вклад лша 30. После этого шток 10 вдвигается в гидроцилиндр 9 и под действием этого движения толкатели 11 выдвигают из ползуна 1 выравниватели 12. Последние перемещают заготовку вкладыша 30 с планок 18-20 в ложемент 4 и выравнивают плоскости разъема вкладыша 30 параллельно плоскости лицевой поверхности рабочего ползуна 1. Затем шток 8, выдвигаясь из гидроцилиндра 9, вводит через проем в рабочем ползуне 1 прижим 7 в ложемент 4 и захшмает заготовку вкладыша 30, после чего шток 10 выдвигается из гидроцилиндра 9, отводя тем самым толкатели 11 назад и обеспечивая возврат выравнивателей 12 под действием пружин в первоначальное положение. Вьодвижением штока гидроцилиндра 3 осуществляется рабочий ход рабочего цолзуна 1 вниз, при этом инструмент 6 режущими лезвиями протяжек удаляет при пуск с поверхностей разъема вкладыша 30. Одновременно с этим транспортирующий элемент 16 переводится под лоток 13, аналогично загружается нов заготовкой и начинает движение к рабочему ползуну 1. Когд-а рабочий ползун 1 приходит в нижнюю точку рабочего хода, выдвижной штифт 21 вновь утапливается, транспортирующий элемент 16 сопрягается своей прорезью со средней планкой 19 загрузочного устройства, и в это же время шток 8 вдвигается в гидроцилиндр 9, а шток выталкивателя 5 выдвигается, прижимая обработанный вкладыш 30 к движущемуся прижиму 7, и осуществляет принудительный перенос обработанного вкладыша 30 в разгрузочное устройство. В процессе переноса вкладыш 30 раздвигает своими концами подпружиненные клинья 25, воздействуя на их передние поверхности, а затем зажимается их задними повехностями. После ЭТО1Х5 шток выталкивателя 5 вдвигается обратно, а шток 8 с прижимами 7 останавливается. После остановки штока 8 гидроцилиндр 3 сообщает рабочему ползуну 1 ход вверх, при этом происходит перенос заготовки вкладыша 30 в ложемент 4, как уже описано, и одновременно перенос обработанного вкладыша 30, зажатого клиньями 25 разгрузочного устройства, к лотку 26 на выгрузку. После остановки ползуна 1 в верхнем положении происходит вьщвижение выравнивателей 12, как описано, и одновременно рычаг 27 под действием цилиндра 2 выводит вкладыш 20 из разгрузочного устройства, принудительно раздвигая клинья 5 и одновременно сохраняя ориентацию вкладыша 30 по вертикали за счет воздействия на него направляющей лопастью 29. Дальнейшая работа узлов и элементов осуществляется как описано ранее. Такое исполнение протяжного автомата обеспечивает ему следующие преимущества. Транспортировка заготовки вкладыша из загрузочного магазина к ползуну обеспечивает надежную ориентацию ее.в процессе движения. Это увеличивает скорость переноса заготов ки из магазина к ползуну. Фиксация заготовки в приемном устройстве ползуна повышает скорость движения ползуна вверх. Этот же эффект обеспечивается фиксацией обработанного вкладыша в разгрузочном устройстве. Передача заготовки из загрузочного лотка на лицевую сторону ползуна ограничивает величину хода прижима и выравнивателей. Указанное увеличение скоростей, уменьшение хода прижима и выравнивателей, а также повышение надежности работы за счет принудительной ориентации вкладыша на всем его пути позволяет повысить производительность обработки. Формула изобретения 1.Протяжной автомат для обработки вкладышей подшипников, содержащий рабочий ползун с инструментом, ложемент с выталкивателем, загрузочное устройство, расположенное с тыльной стороны ползуна, и разгрузочное устройстчо, установленное на ползуне, а также выравниватели и прижим, подвижный в сквозном проеме ползуна, отличающийся тем, что, с целью повышения производительности и надежности работы автомата, он снабжен упорами и транспортирующим элементом, выполненным с гнездом для размещения вкладыша и сквозным пазом в направлении хода ползуна, а загрузочное устройство установлено на ползуне в одной плоскости с разгрузочным устройством, причем один из упоров размещен на станине, а другой - на выталкивателе. 2.Автормат по П.1, отличающийся тем, что загрузочное устройство выполнено в виде трех параллельных планок, средняя из которых выступает относительно боковых планок в направлении транспортирующего элемента, сопрягается с упомянутым пазом и снабжена вьвдвижным штифтом и подпружиненным рычагом, взаимодействующим с упорами. 3. Автомат по П.1,отличаюий с я тем, что разгрузочное устойство выполнено в виде двух противоположных подпружиненных клиньев, рабочая поверхность которых имеет ва противоположных уклона. Источники .информации, принятые во внимание при экспертизе 1. Станки протяжные, абразивноотрпзные и отрезные круглопильные. Каталог-справочник. Минск,Попымя l978, с. 183.

L

17

/9

(fiut. i

9

J2

ГЗ

tl iz 23

9 i

П /

If

i : «f tf /

Авторы

Даты

1981-07-30—Публикация

1979-11-11—Подача