Изобретение относится к контрольно-измерительной технике и может быть использовано для контроля высоты и непараллельности поверхностей стыка относительно образующей наружной цилиндрической поверхности вкладыша подшипников.

Известно измерительное устройство для контроля параметров вкладышей подшипников, включающее контрольный блок с измерительной частью диаметром, равным номинальному диаметру отверстия под вкладыш с предельным отклонением 0,002 мм, фиксированный упор и подвижную измерительную головку. На подвижной измерительной головке, выполненной в виде штока рабочего цилиндра, установлен измерительный прибор - индикатор часового типа с возможностью взаимодействия его наконечника с базовой поверхностью контрольного блока. На фиксированном упоре установлены два измерительных прибора - индикатора часового типа с возможностью взаимодействия их наконечников с поверхностью стыка вкладыша подшипника в точках, находящихся на середине толщины и на расстоянии 2,5 мм от торца и ушка. (ОСТ 23.3.7-86. Дизели тракторные и комбайновые. Вкладыши коренных и шатунных подшипников. М.: Минавтосельхозмаш, 1986, с. 7-9, черт. 3 и 4).

Известное устройство имеет ряд недостатков. Оно не обладает достаточной для массового производства, коим является производство вкладышей, производительностью и корректностью, так как контроль выполняется вручную и визуально, причем для контроля отклонения от параллельности поверхностей стыка относительно образующей наружной цилиндрической поверхности вкладыша на известном устройстве необходимо выполнить его двойную загрузку.

Известно также устройство для измерения высоты вкладышей подшипников, содержащее установленный на станине контрольный блок с базовой поверхностью и полуцилиндрическим гнездом и упором и подвижную измерительную головку с наконечником, установленным с возможностью контактирования с базовой поверхностью контрольного блока. У данного устройства в подвижной головке установлен датчик перемещений, связанный с введенными в устройство частотомером, блоком индикации и процессорным блоком, и, кроме того, устройство снабжено механизмом разбраковки вкладышей подшипников, содержащим разбраковочный лоток, приводную гребенку, выполненную в виде размещенных на валике рычагов с упорами, установленную вдоль лотка с возможностью поворота и продольного возвратно-поступательного перемещения, приводные шиберы для перемещения отбракованных деталей и лотки для деталей (авт. св. N 1785751 A1, кл. B 07 C 5/08).

Недостатком известного устройства является невозможность осуществления контроля всех параметров вкладыша, формируемых на предшествующей контролю операции механической обработки, а именно невозможность проконтролировать отклонение от параллельности поверхностей стыка относительно образующей наружной цилиндрической поверхности вкладыша. Поэтому в технологическом процессе изготовления вкладыша сохраняется необходимость применения и недостатки ручного контрольного устройства, описанного в П.3.7 ОСТ 23.3.7-86.

Техническая задача, на решение которой направлено предложенное изобретение - расширение технологических возможностей устройства.

Указанная техническая задача решается тем, что устройство, содержащее основание, установленный на нем контрольный блок, фиксированный упор и подвижную измерительную головку контрольного блока, механизм перемещения головки контрольного блока в виде рабочего цилиндра, эжектор, частотомер, блок индикации и процессорный блок, механизм разбраковки вкладышей, приводные шиберы для перемещений отбракованных деталей, лотки для деталей и датчик перемещения, размещенный в подвижной измерительной головке с возможностью контактирования его наконечника с базовой поверхностью контрольного блока и предназначенный для измерения высоты вкладыша, оснащается контрольным блоком, выполненным содержащим дополнительно четыре датчика перемещения, включенных в общую измерительную систему и размещенных попарно в фиксированном упоре и подвижной измерительной головке с возможностью контактирования их наконечников с поверхностями стыка вкладыша и предназначенных для измерения отклонения от параллельности поверхностей стыка вкладыша относительно образующей его наружной цилиндрической поверхности, причем контакт наконечников датчиков с поверхностями стыка вкладыша выполнен через шарики.

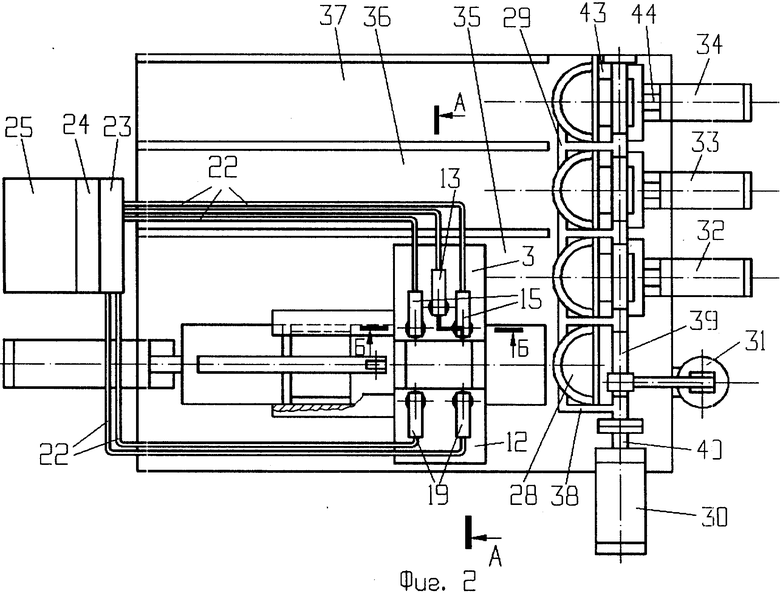

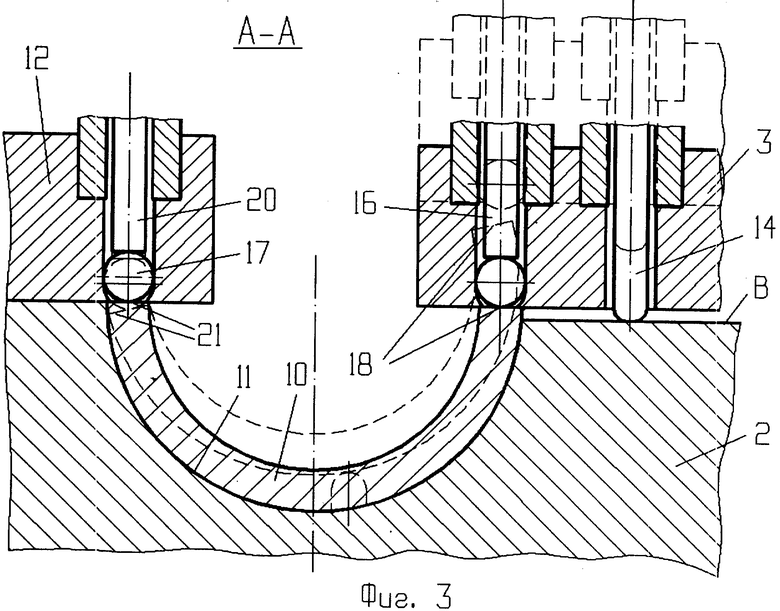

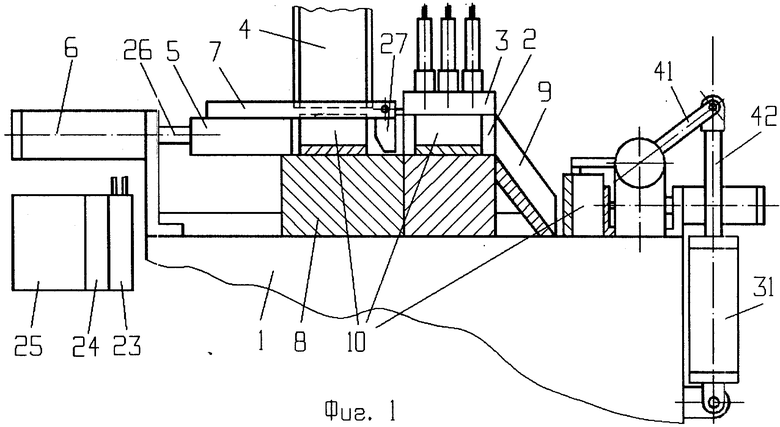

На фиг.1 показано предлагаемое устройство для измерения параметров вкладыша подшипника; на фиг.2 - то же, вид в плане; на фиг.3 - сечение А-А на фиг.2; на фиг.4 - сечение Б-Б на фиг.2.

Устройство для измерения параметров вкладыша подшипника содержит основание 1, контрольный блок 2, подвижную измерительную головку 3, магазин 4, шибер 5, силовой цилиндр 6, заталкиватель 7, подающий лоток 8, отводящий лоток 9 и механизм разбраковки вкладышей подшипников по размерам.

Контрольный блок 2 предназначен для измерения высоты и отклонения от параллельности поверхностей стыка вкладыша 10 относительно образующей наружной цилиндрической поверхности. Он выполнен в виде ложемента с полуцилиндрической измерительной частью 11, предназначенной для установки вкладыша 10 подшипника, и установлен на основании 1. Сверху на ложементе контрольного блока 2 закреплен фиксированный упор 12 и установлена подвижная измерительная головка 3, связанная со штоком рабочего цилиндра (не показан). На подвижной измерительной головке 3 размещен датчик 13, который снабжен наконечником 14, установленным с возможностью контактирования с базовой поверхностью B, выполненной на контрольном блоке 2, и два датчика 15 с наконечниками 16, установленными с возможностью контактирования через шарики 17 с поверхностью стыка 18 вкладыша 10 подшипника. Подвижная измерительная головка 3 взаимодействует с поверхностью одного из стыков вкладыша 10 подшипника, а другая поверхность стыка взаимодействует с фиксированным упором 12, где также размещены два датчика 19 с наконечниками 20, установленными с возможностью контактирования через шарики 17 с поверхностью стыка 21 вкладыша 10 подшипника.

Датчики 13, 15 и 19 электрическими кабелями 22 связаны с частотомером 23, блоком 24 индикации и процессорным блоком 25, установленными на основании 1 и предназначенными для преобразования и запоминания информации, сравнения заданных допустимых значений размеров и отклонений с текущими и формирования в соответствии с выбранным критерием управляющих сигналов на силовые цилиндры разбраковки вкладышей 10 подшипников.

Магазин 4 - самотечный, принудительный, вертикального типа. Вкладыши 10 подшипников загружаются в магазин 4 в ориентированном положении (поперек подающего лотка 8, стыковочными плоскостями вверх). Магазин установлен над подающим лотком 8 и снизу имеет окно для прохода шибера 5 и заталкивателя 7. Шибер 5 предназначен для перемещения вкладыша 10 подшипника по подающему лотку 8 в измерительную часть 11 контрольного блока 2. Он выполнен в виде полуцилиндра и связан штоком 26 с силовым цилиндром 6, установленным на основании 1. На шибере 5 неподвижно установлен заталкиватель 7, предназначенный для перемещения вкладыша 10 подшипника из измерительной части 11 контрольного блока 2 на отводящий лоток 9. Для этого на конце заталкивателя 7 установлена с возможностью поворота из вертикального положения против хода часовой стрелки собачка 27. Подающий лоток 8 предназначен для направления перемещения вкладышей 10 подшипников, поступающих из магазина 4 в измерительную часть 11 контрольного блока 2. Он выполнен по форме наружной поверхности вкладыша 10 подшипника. Отводящий лоток 9 предназначен для направления перемещения вкладышей 10 подшипников в механизм разбраковки и для кантования на торцы. Для этого отводящий лоток выполнен наклонным. Механизм разбраковки вкладышей 10 подшипников предназначен для разделения их на годные, соответствующие требованиям чертежа, и бракованные. Он включает разбраковочный лоток 28, гребенку 29, силовой цилиндр 30 перемещения гребенки, силовой цилиндр 31 поворота гребенки, силовые цилиндры 32, 33 и 34 разбраковки вкладышей подшипников и лотки 35, 36 и 37. Разбраковочный лоток 28 установлен на основании 1 перпендикулярно подающему 8 и отводящему 9 лоткам. Перемещение вкладышей 10 подшипников по разбраковочному лотку 28 обеспечивается гребенкой 29, выполненной в виде рычагов 38 с упорами, надетых на валик 39. Последний связан со штоком 40 силового цилиндра 30, который обеспечивает перемещение гребенки 29 вдоль разбраковочного лотка 28, и с рычагом 41, связанным со штоком 42 силового цилиндра 31, обеспечивающего поворот гребенки 29 вверх для отвода ее от вкладышей 10 подшипников. Силовой цилиндр 30 неподвижно установлен на основании 1, а силовой цилиндр 31 установлен на основании 1 с возможностью поворота. Силовые цилиндры 32, 33 и 34 разбраковки предназначены для перемещения отбракованных вкладышей 10 подшипников на соответствующие лотки 35, 36 и 37. Это осуществляется с помощью шибера 43, связанного со штоком 44 соответствующего силового цилиндра.

Лоток 35 предназначен для размещения вкладышей 10 подшипников, имеющих размер по высоте меньше минимального предельного или находящийся в пределах допуска и отклонение от параллельности хотя бы одного из поверхностей стыков относительно образующей наружной цилиндрической поверхности больше предельно допустимого. Лоток 36 - для размещения вкладышей 10 подшипников, имеющих размер по высоте больше максимального предельного и любое (соответствующее или не соответствующее требованиям чертежа) отклонение от параллельности поверхностей стыков относительно образующей наружной цилиндрической поверхности. Лоток 37 - для размещения вкладышей 10 подшипников, имеющих размеры по высоте в пределах допуска и отклонение от параллельности каждой из поверхностей стыков относительно образующей наружной цилиндрической поверхности, соответствующее требованиям чертежа.

Устройство для измерения параметров вкладыша подшипника работает следующим образом.

В режиме наладки настраивают приборы 13, 15, 19, 23, 24 и 25 по эталонному (жесткому) вкладышу, для чего его укладывают в измерительную часть 11 контрольного блока 2, включают цилиндр (не показан) и устанавливают на блоке 24 индикации значения контролируемых параметров - размер по высоте и непараллельность поверхностей стыка эталонного (жесткого) вкладыша. Затем настраивают процессорный блок 25 на предельные допустимые значения высоты и параллельности поверхностей стыка вкладыша относительно образующей наружной цилиндрической поверхности, освобождают эталонный вкладыш, для чего переключают рабочий цилиндр на обратный ход и переключают измерительную систему на рабочий режим. Загружают вкладыши 10 подшипников в ориентированном положении в магазин 4. При этом нижний вкладыш 10 подшипника перемешается на подающий лоток 8. По команде системы управления включается силовой цилиндр 6, который перемещает шибером 5 вкладыш 10 подшипника в измерительную часть 11 контрольного блока 2. Положение, занимаемое вкладышем 10 подшипника при его загрузке в измерительную часть 11 контрольного блока 2, показано на фиг.3 штриховой линией. При перемещении вкладыша 10 подшипника в измерительную часть 11 контрольного блока 2 поверхность стыка 21 вкладыша вступает в контакт с наконечниками 20 датчиков 19, размещенных в фиксированном упоре 12. Для предотвращения изгибных деформаций наконечников 20, могущих возникнуть при названном перемещении, их взаимодействие с поверхностью стыка 21 осуществляется через шарики 17.

Включается рабочий цилиндр, который перемещает подвижную измерительную головку 3 с размещенными на ней датчиками 13 и 15. При этом наконечник 14 датчика 13 вступает в контакт с базовой поверхностью 6 контрольного блока 2, а наконечники 16 датчиков 15 - с поверхностью стыка 18 вкладыша 10 подшипника. Для предотвращения изгибных деформаций наконечников 16 датчиков 15, могущих возникнуть при названном перемещении, их взаимодействие с поверхностью стыка 18 также осуществляется через шарики 17. При достижении рабочим цилиндром величины контрольной нагрузки выполняется контроль размера вкладыша 10 подшипника по высоте и контроль отклонения от параллельности поверхностей стыка 18 и 21 относительно наружной цилиндрической поверхности. Положение контроля на фиг.3 показано сплошными линиями. Отклонение от параллельности определяется для каждой поверхности стыка разностью показаний двух датчиков, контактирующих с соответствующей поверхностью.

Силовой цилиндр 6 переключается на обратный ход и устанавливает шибер 5 с заталкивателем 7 в исходное положение. Процессорный блок 25 преобразовывает и запоминает полученную информацию, сравнивает допустимое значение размера по высоте и отклонение от параллельности поверхностей стыка относительно образующей наружной цилиндрической поверхности вкладыша подшипника с фактическими и формирует сигнал управления на один из силовых цилиндров 32, 33 или 34 разбраковки вкладышей. По команде системы управления рабочий цилиндр переключается на обратный ход и освобождает вкладыш 10 подшипника. При достижении рабочим цилиндром исходного положения включается силовой цилиндр 6. При этом шибер 5 перемещает очередной вкладыш 10 подшипника в контрольный блок 2, а собачка 27 заталкивателя 7 перемещает проконтролированный вкладыш 10 подшипника в отводящий лоток 9. При перемещении вкладыша 10 по наклонному отводящему лотку 9 происходит его кантование и он ложится в разбраковочном лотке 28 на торцовую поверхность стыками вправо. Подается команда на силовой цилиндр 31, который посредством штока 42 и рычага 41 повернет гребенку 29 из исходного положения в рабочее (горизонтальное) положение. Подается команда на силовой цилиндр 30, который штоком 40 перемещает гребенку 29, а последняя - вкладыш 10 подшипника на первую позицию разбраковки. Эта позиция соответствует вкладышу, имеющему размер по высоте меньше минимального предельного или находящийся в пределах допуска и отклонение от параллельности хотя бы одной из поверхностей стыков относительно образующей наружной цилиндрической поверхности больше предельно допустимого. Подается команда на силовой цилиндр 31, который посредством штока 42 и рычага 41 возвратит гребенку 29 в исходное (вертикальное) положение. Подается команда на силовой цилиндр 30, который возвращает гребенку 29 в исходное положение. Если размер вкладыша по высоте меньше минимального предельного или находится в пределах допуска и имеет отклонение от параллельности хотя бы одной из поверхностей стыков относительно образующей наружной цилиндрической поверхности больше предельно допустимого, то включается силовой цилиндр 32, который переместит вкладыш 10 из разбраковочного лотка 28 в лоток 35. Если параметры вкладыша отличаются от указанных выше, то он остается в лотке 28. При перемещении из контрольного блока 2 в разбраковочный лоток 28 второго вкладыша 10 цикл работы разбраковочного механизма повторяется. При этом первый вкладыш 10 гребенкой 29 переместится на вторую позицию разбраковки, а второй вкладыш 10 - на первую позицию. Вторая позиция разбраковки соответствует вкладышу, имеющему размер по высоте больше максимально допустимого и любое - допустимое или недопустимое отклонение от параллельности поверхностей стыка вкладыша относительно образующей наружной цилиндрической поверхности. Если параметры первого вкладыша 10 соответствуют этому условию, то срабатывает силовой цилиндр 33, который перемещает его в лоток 36. Если параметры вкладыша 10 не соответствуют названному условию, то он остается на разбраковочном лотке 28 и при следующем цикле работы механизма разбраковки гребенка 29 переместит его на третью позицию разбраковки, а силовой цилиндр 34 - в лоток 37 накопления вкладышей подшипников, имеющих контролируемые параметры в пределах допуска.

Заявляемое техническое решение по сравнению с устройством для измерения высоты вкладышей подшипников, принятым за прототип, позволяет повысить производительность производства вкладышей подшипников, снизить потребную производственную площадь и устранить потребность в межоперационном транспорте за счет совмещения контроля размера по высоте и непараллельности поверхностей стыков вкладышей и повысить корректность результатов контролируемых параметров.

На предлагаемое устройство разработаны рабочие чертежи и изготовлен опытный образец, который используется в одной из технологических линий производства вкладышей подшипников.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ВКЛАДЫША ПОДШИПНИКА | 1991 |

|

RU2082073C1 |

| Загрузочное устройство | 1990 |

|

SU1745514A1 |

| Станок для расточки канавок во вкладышах подшипников | 1985 |

|

SU1247183A1 |

| Устройство для очистки наружной поверхности цилиндрических изделий | 1988 |

|

SU1611466A1 |

| СПОСОБ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 2003 |

|

RU2245230C2 |

| Штамп,преимущественно для пробивки пазов в заготовках вкладышей подшипников скольжения | 1983 |

|

SU1123765A1 |

| Устройство для снятия заусенцев с вкладышей подшипников скольжения и очистки их наружной поверхности | 1985 |

|

SU1297994A1 |

| Устройство для обработки заготовок типа полуцилиндров | 1990 |

|

SU1729731A1 |

| Загрузочное устройство | 1984 |

|

SU1202794A1 |

| Зажимное устройство для вкладышей подшипников | 1986 |

|

SU1404240A1 |

Устройство предназначено для контрольно-измерительной техники и может быть использовано для контроля высоты и непараллельности поверхностей стыка относительно образующей наружной цилиндрической поверхности вкладыша подшипников. Техническая задача - расширение технологических возможностей устройства. Указанная техническая задача решается тем, что устройство, содержащее основание, установленный на нем контрольный блок, фиксированный упор и подвижную измерительную головку контрольного блока, механизм перемещения головки контрольного блока в виде рабочего цилиндра, эжектор, частотомер, блок индикации и процессорный блок, механизм разбраковки вкладышей, приводные шиберы для перемещений отбракованных деталей, лотки для деталей и датчик перемещения, размещенный в подвижной измерительной головке с возможностью контактирования его наконечника с базовой поверхностью контрольного блока и предназначенный для измерения высоты вкладыша, оснащается контрольным блоком, выполненным содержащим дополнительно четыре датчика перемещения, включенных в общую измерительную систему и размещенных попарно в фиксированном упоре и подвижной измерительной головке с возможностью контактирования их наконечников с поверхностями стыка вкладыша и предназначенных для измерения отклонения от параллельности поверхностей стыка вкладыша относительно образующей его наружной цилиндрической поверхности, причем контакт наконечников датчиков с поверхностями стыка вкладыша выполнен через шарики. 4 ил.

Устройство для измерения параметров вкладыша подшипника, содержащее основание, установленный на нем контрольный блок, фиксированный упор и подвижную измерительную головку контрольного блока, механизм перемещения головки контрольного блока в виде рабочего цилиндра, эжектор, частотомер, блок индикации и процессорный блок, механизм разбраковки вкладышей, приводные шиберы для перемещений отбракованных деталей, лотки для деталей и датчик перемещения, размещенный в подвижной измерительной головке с возможностью контактирования его наконечника с базовой поверхностью блока и предназначенный для измерения частоты вкладыша, отличающееся тем, что контрольный блок содержит дополнительно четыре датчика перемещения, включенных в общую измерительную систему, размещенных попарно в фиксированном упоре и подвижной измерительной головке с возможностью контактирования их наконечников с поверхностями стыка вкладыша и предназначенных для измерения отклонения от параллельности поверхностей стыка вкладыша относительно образующей его наружной цилиндрической поверхности, причем контакт наконечников датчиков с поверхностями стыка выполнен через шарики.

| SU, авторское свидетельство, 1785751, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-06-20—Публикация

1996-05-29—Подача