Изобретение относится к механизированным линиям для производства длинномерных изделий, преимущественно ракет различных модификаций. Изобретение может быть использовано для производства изделий, у которых нет поверхностей, которые могли бы быть использованы для сохранения необходимой исходной ориентации в процессе координированного транспортирования.

Одним из важнейших требований, предъявляемых к производству длинномерных изделий, преимущественно ракет различных модификаций, является повышенное требование к качеству наружной поверхности длинномерного изделия, а также повышение пожаробезопасности и взыробезопасности.

Известны технические решения, касающиеся отдельных устройств, которые могут быть использованы в качестве технологического оборудования для производства длинномерных изделий, преимущественно ракет различных модификаций.

Однако линий, содержащих полный комплект оборудования для обеспечения процесса производства длинномерных изделий, преимущественно ракет различных модификаций, в патентном фонде обнаружить не удалось.

Наиболее близкими по технической сущности являются механизированные линии для обработки тел вращения (смотри "Автоматические линии в машиностроении". Владзиевский А.П. М.: Машгиз, 1958, с.21).

Известное техническое решение, выбранное в качестве прототипа, содержит установленные по ходу технологического процесса оборудование, образующие участки для выполнения отдельных операций, вспомогательные приспособления, включающие механизмы подъема изделия с приспособлениями для размещения изделий, транспортную систему для перемещения изделий, состоящую из транспортного средства с приспособлениями для размещения изделий и рамы.

Изделия, для обеспечения надежной работы транспортных и технологических устройств линии, укладывают на приспособления-спутники, с которыми они остаются связанными на протяжении всей обработки изделий.

Известное техническое решение - прототип обладает рядом существенных недостатков.

Использование и конструкция приспособлений-спутников в большей мере определяют характер компоновки линии. Возникает необходимость автоматического возврата приспособлений-спутников, для чего в линию должны быть введены транспортеры возврата. Кроме того, использование приспособлений-спутников для длинномерных изделий значительно (в четыре раза) увеличивает длину механизированной линии. Для каждого, изделия необходимо конструировать свое приспособление-спутник, что также усложняет процесс производства изделий.

При этом весьма усложняется задача расчленения линии на участки, что является необходимым условием для сборки длинномерных изделий, преимущественно ракет различной модификации.

Задачей настоящего изобретения является устранение указанных недостатков, то есть:

- повышение производительности;

- повышение надежности транспортной системы;

- сокращение габаритов линии;

- расширение технологических возможностей;

- упрощение технологического процесса и снижение энергозатрат;

- повышение пожаробезопасности и взрывобезопасности.

Для решения указанной задачи в механизированной линии для производства длинномерных изделий, содержащей установленные по ходу технологического процесса оборудование, образующие участки для выполнения отдельных операций, вспомогательные приспособления, включающие механизмы зажима и механизмы подъема изделия, транспортную систему для перемещения изделий, состоящую из транспортного средства с приспособлениями для размещения изделий с рамой и дополнительных направляющих, согласно изобретению механизмы зажима и механизмы подъема изделия снабжены опорной центрирующей базой, размещенной в рабочей зоне, при этом опорная центрирующая база и приспособления для размещения изделий транспортного средства выполнены в виде роликов, установленных в подшипниковых опорах, причем ролики приспособления для размещения изделий расположены на осях транспортного средства и снабжены элементами, посредством которых они перемещаются по дополнительным направляющим.

При этом, согласно изобретению, поверхности вспомогательных приспособлений и приспособлений для размещения изделий, контактирующие с изделием, снабжены элементами, выполненными из токопроводящей резины.

Задача также решается за счет того, что линия снабжена приспособлением для ориентации изделия, выполненным в виде силового цилиндра, установленного на раме транспортной системы.

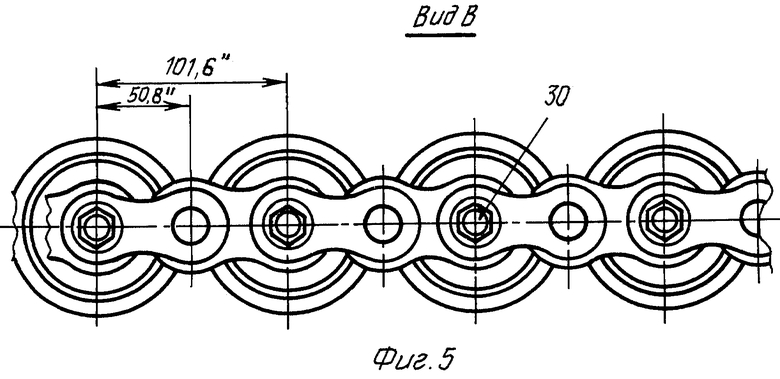

Кроме того, согласно изобретению, транспортное средство представляет собой гибкий тяговый орган, выполненный в виде двухцепного вертикально замкнутого транспортера, установленного на раме транспортной системы.

Указанная задача решается за счет того, что участки для выполнения отдельных операций выполнены в виде линии сборки, линии контроля и линии окончательных операций, имеющих в своем составе автономные транспортные системы, причем перед линией контроля установлен перекладчик, выполненный в виде тележки с силовыми цилиндрами.

Согласно изобретению, на раме транспортной системы расположены станки с инструментальным блоком, вспомогательные приспособления линии сборки, а также вспомогательные приспособления линии окончательных операций, при этом участки для выполнения отдельных операций снабжены шиберами.

Как видно из вышеизложенного, использование роликов в качестве опорной центрирующей базы и в качестве приспособления для размещения изделий транспортного средства обеспечивает не только центровку изделия относительно оси станков, но и позволяет исключить потертости и сдиры на наружной поверхности изделия за счет точечного касания.

Упрощение конструкции механизма зажима, механизма подъема, приспособления для размещения изделий транспортного средства, приспособления для ориентации изделия позволяет упростить технологический процесс и снизить энергозатраты.

При этом для обеспечения возможности вращения изделия на отдельных операциях, например на операциях визуального контроля протирки резьбы, нанесения контрольных клейм краской и т. д., ролики установлены в подшипниковых опорах.

Кроме того, ролики и приспособления, контактирующие с изделием, снабжены элементами, выполненными из токопроводящей резины, что обеспечивает пожаробезопасность за счет снятия статического электричества.

Использование транспортного средства, выполненного в виде двухцепного вертикально замкнутого транспортера, на осях которого установлены ролики, позволяет обеспечить транспортировку изделия различного диаметра, что ведет к расширению технологических возможностей линии.

Снабжение роликов элементами, посредством которых они перемещаются по дополнительным направляющим, позволяет исключить опрокидывание двухцепного вертикально замкнутого транспортера.

Выполнение линии в виде линии сборки, линии контроля и линии окончательных операций, причем снабжение отдельных участков шиберами, позволяет повысить пожаробезопасность и взрывобезопасность.

Расположение станков с инструментальным блоком и вспомогательных приспособлений на раме транспортной системы позволяет не только уменьшить габариты линии, но и увеличить производительность ее за счет сокращения времени на межоперационные перемещения.

Заявляемое техническое решение имеет отличия от прототипа (смотри "Автоматические линии в машиностроении". Владзиевский А.П. М.: Машгиз, 1958, с.21), следовательно, соответствует критерию "новизна", не следует явным образом из изученного уровня техники, то есть имеет изобретательский уровень. Заявляемое техническое решение может быть использовано в промышленности, следовательно, оно является промышленно применимым.

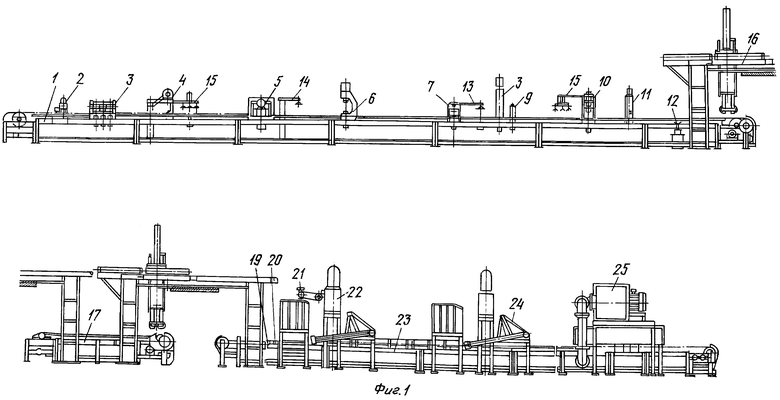

Сущность предлагаемого технического решения поясняется чертежами, где:

- на фиг.1 - схематически изображена механизированная линия для производства длинномерных изделий;

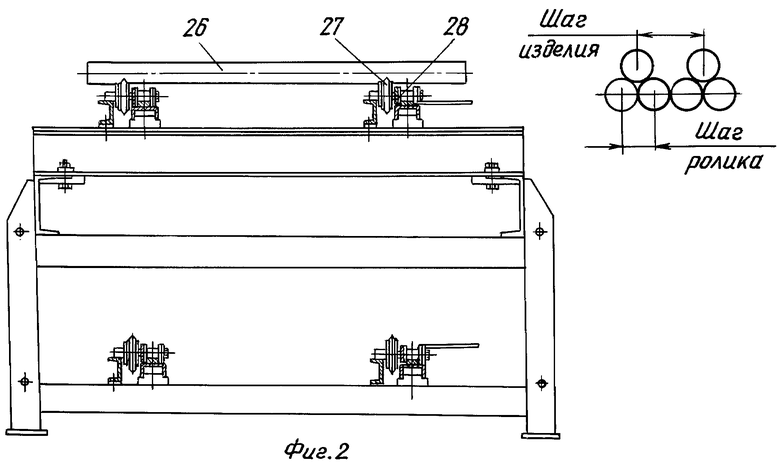

- на фиг.2 - схематически изображено транспортное средство с приспособлениями для размещения изделий и рама;

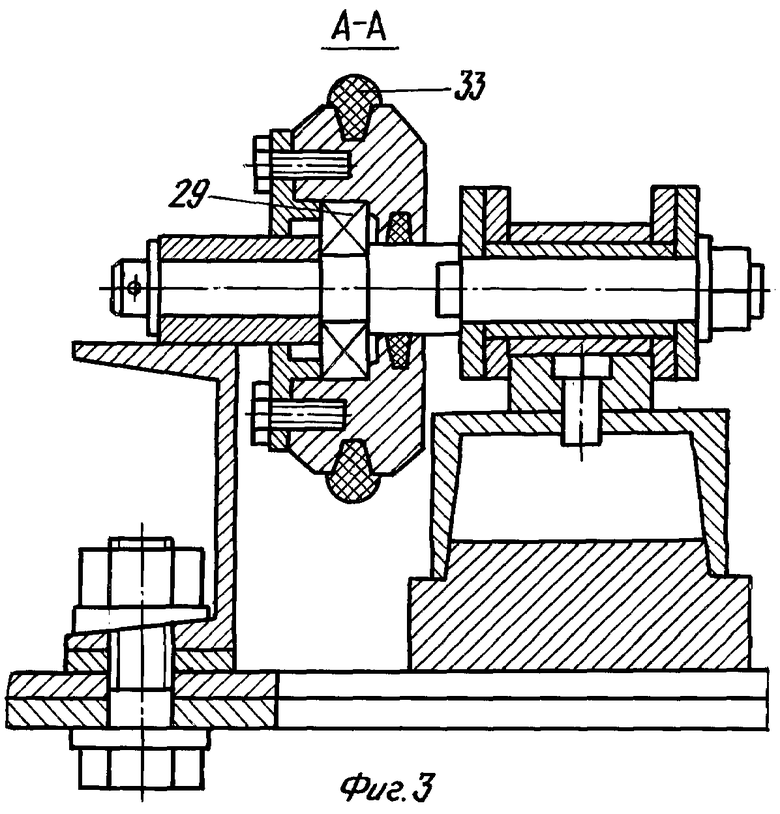

- на фиг.3 - изображено сечение А-А на фиг.4;

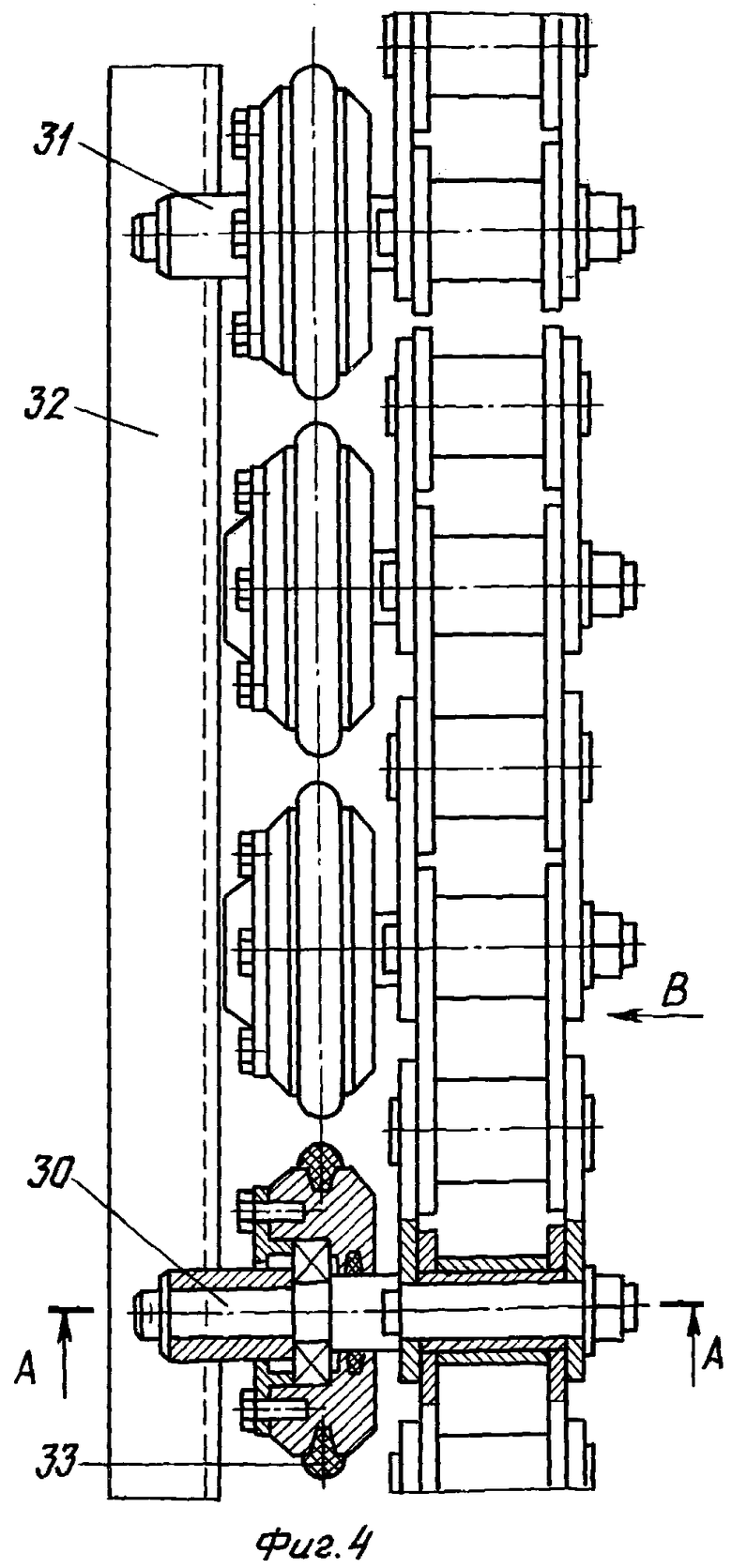

- на фиг.4 - схематически изображена транспортная система (вид сверху);

- на фиг.5 - схематически изображен гибкий тяговый орган, выполненный в виде цепного замкнутого транспортера.

Пример конкретного выполнения.

Заявляемая механизированная линия для производства длинномерных изделий, преимущественно ракет различных модификаций, содержит установленные по ходу технологического процесса оборудование, образующие участки для выполнения отдельных операций.

Причем участки для выполнения отдельных операций выполнены в виде линии сборки, линии контроля и линии окончательных операций, имеющие автономные транспортные системы (смотри фиг.1).

Линия сборки содержит:

- станок протирки 2 представляет собой сварное основание с установленным на нем приводом, подъемником и шпинделем с инструментом;

- станок протирки и смазки 3 представляет собой сварное основание с установленным на нем приводом, подъемником и шпинделем с инструментом;

- станок для протирки резьбы 4 выполнен в виде сварной рамы, на которой установлены привод вращения роликов и подъемник;

- станок свинчивания 5 представляет собой сварное основание, на котором установлен подъемник и силовая головка с инструментом;

- станок развальцовки 6 выполнен в виде сварной рамы, на которой установлен узел развальцовки и подъемник;

- станок свинчивания 7 представляет собой сварное основание, на котором установлен подъемник и силовая головка с инструментом;

- камера проверки электрической цепи 8 представляет собой камеру, шибера, механизм подъема шибера, механизм подвода изделия к контактам, устройство снятия статического электричества и остаточного напряжения;

- приспособление для ориентации изделия 9 состоит из пневмоцилиндра, установленного на кронштейне, и служит для выравнивания изделий на цепи;

- манипулятор свинчивания 10 представляет собой сварное основание, на котором установлен подъемник и шпиндель с цанговым зажимом;

- станок протирки 11;

- механизм взвешивания 12;

- механизмы прижима 13, 14, 15 состоят из пневмоцилиндров, установленных на кронштейнах и служат для поджима изделий при протирке.

Линии контроля служит для подправки, выдержи и контроля качества наружной поверхности изделия, содержит:

- перекладчик 16 состоит из двух стоек, скрепленных путевой рамой, консольно и неподвижно к раме установлен силовой цилиндр;

- транспортное средство 17 состоит из приводной станции, натяжной станции, секций и цепи;

Линия окончательных операций представляет собой вертикально-замкнутый транспортер, на станине которого смонтировано следующее оборудование:

- приспособления для ориентации изделия 19, 20;

- камера окраски 22;

- транспортная система 23,

- манипулятор 24;

- камера сушки 25.

Работа линии осуществляется следующем образом.

Изделие 26 укладывается на ролики 27 транспортной системы 28 (фиг.2).

Ролики 27 установлены в подшипниковых опорах 29 и на осях 30 транспортного средства (смотри фиг.3, 4).

При этом они снабжены элементами 31, посредством которых ролики перемещаются по дополнительным направляющим 32, входящим в транспортную систему.

При подходе изделия 26 на рабочую позицию определенной операции (рабочую зону) изделие 26 перекладывается на подъемник, снабженный опорной центрирующей базой, выполненной в виде роликов (на чертеже не показано). Изделие 26 за счет подъемника поднимается и упирается в приспособление для зажима изделия, имеющее стационарную опору. При этом приспособление для зажима изделия выполнено в виде роликов (на чертеже не показано).

Ролики и приспособления, контактирующие с изделием 26, снабжены элементами 33, выполненными из токопроводящей резины, что позволяет значительно уменьшить пожаробезопасность и взрывобезопасность.

Сборка длинномерных изделий происходит в основном по технологическому процессу.

Таким образом, предлагаемое техническое решение позволяет:

- повысить производительность;

- повысить надежности транспортной системы;

- сократить габариты линии;

- расширить технологические возможности;

- упростить технологический процесс и снизить энергозатраты;

- повысить пожаробезопасность и взрывобезопасность.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ И СТАНОК ДЛЯ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ПРОКЛАДОК | 2002 |

|

RU2229969C2 |

| Технологическая линия для производства ограждающихКОНСТРуКций | 1973 |

|

SU472549A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Передвижной агрегат для строительства надземного трубопровода | 1990 |

|

SU1783218A1 |

| Поточная линия для изготовления металлоконструкций | 1980 |

|

SU961911A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОДЕРЕВЯННЫХ БАЛОК ИЗ МЕТАЛЛИЧЕСКОГО СЕРДЕЧНИКА И ДВУХ ДЕРЕВЯННЫХ ОБКЛАДОК И ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2354790C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КИРПИЧА | 2001 |

|

RU2193967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Автоматическая линия для химико-термической обработки длинномерных деталей | 1989 |

|

SU1710588A1 |

| МЕХАНИЗИРОВАННАЯ УСТАНОВКА ДЛЯ СВАРКИ ПОВОРОТНЫХ СТЫКОВ ТРУБ | 1969 |

|

SU250347A1 |

Изобретение относится к механизированным линиям для производства длинномерных изделий, преимущественно ракет различных модификаций. В механизированной линии для производства длинномерных изделий, преимущественно ракет различных модификаций, механизмы зажима и механизмы подъема изделия снабжены опорной центрирующей базой, размещенной в рабочей зоне, при этом опорная центрирующая база и приспособления для размещения изделий транспортного средства выполнены в виде роликов, установленных в подшипниковых опорах, причем ролики приспособления для размещения изделий расположены на осях транспортного средства и снабжены элементами, посредством которых они перемещаются по дополнительным направляющим. Поверхности вспомогательных приспособлений и приспособлений для размещения изделий, контактирующие с изделием, снабжены элементами, выполненными из токопроводящей резины. Линия снабжена приспособлением для ориентации изделия, выполненным в виде силового цилиндра, установленного на раме транспортной системы. Транспортное средство представляет собой гибкий тяговый орган, выполненный в виде двухцепного вертикально замкнутого транспортера, установленного на раме транспортной системы. Участки для выполнения отдельных операций выполнены в виде линии сборки, линии контроля и линии окончательных операций, имеющих в своем составе автономные транспортные системы, причем перед линией контроля установлен перекладчик, выполненный в виде тележки с силовыми цилиндрами. На раме транспортной системы расположены станки с инструментальным блоком, вспомогательные приспособления линии сборки, а также вспомогательные приспособления линии окончательных операций. Участки для выполнения отдельных операций снабжены шиберами. Обеспечивается повышение производительности, надежности транспортной системы, сокращение габаритов линии, расширение технологических возможностей, упрощение технологического процесса, снижение энергозатрат, повышение пожаро- и взрывобезопасности. 6 з.п. ф-лы, 5 ил.

| ВЛАДЗИЕВСКИЙ А.П., Автоматические линии в машиностроении | |||

| Москва, Машгиз, 1958, с.21 | |||

| RU 93025022 А, 20.08.1995 | |||

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ШЛАНГОВ ИЛИ ТРУБОК С ИХ КОНЦЕВОЙ АРМАТУРОЙ | 1991 |

|

RU2022755C1 |

| Автоматическая линия для обработки длинномерных трубчатых деталей | 1990 |

|

SU1710301A1 |

| JP 2000167723 А, 20.06.2000. | |||

Авторы

Даты

2005-01-27—Публикация

2002-03-11—Подача