о ел

00 00

на позицияхперегрузки встроены подъемные платформы, а также прижимы для фикса.ции поддонов б и 13, выполненные, соответственно, первый в виде кассеты с боковыми опорами, второй в виде кассеты на стойках, оба с гнездами для подвеса деталей. Перемещение вспомогательных поддонов 13 осуществляется по боковым роликам рольганга-накопителя, а поддонов 6 - боковыми направляющими, представляющими керамические балки, вмонтированные в стенки печи, имеющие под балками усиленное сечение.

Изобретение позволяет упростить конструкцию линии, облегчить ее обслуживание за счет сокращения затрат времени и энергии на операцию перегрузки деталей и снижение массы нагреваемого и перемещаемого по линии металла, 2 з.п.ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| Линии для изготовления изделий с теплоизоляцией из пенопласта | 1984 |

|

SU1341045A1 |

| Установка для термообработки длинномерных изделий | 1980 |

|

SU939572A2 |

| Туннельная печь для термической обработки изделий | 1990 |

|

SU1765655A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ОТЛИВОК | 2001 |

|

RU2205090C2 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Поточная линия для нанесения покрытий на изделия | 1991 |

|

SU1811913A1 |

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| Устройство для перегрузки изделий | 1977 |

|

SU686953A1 |

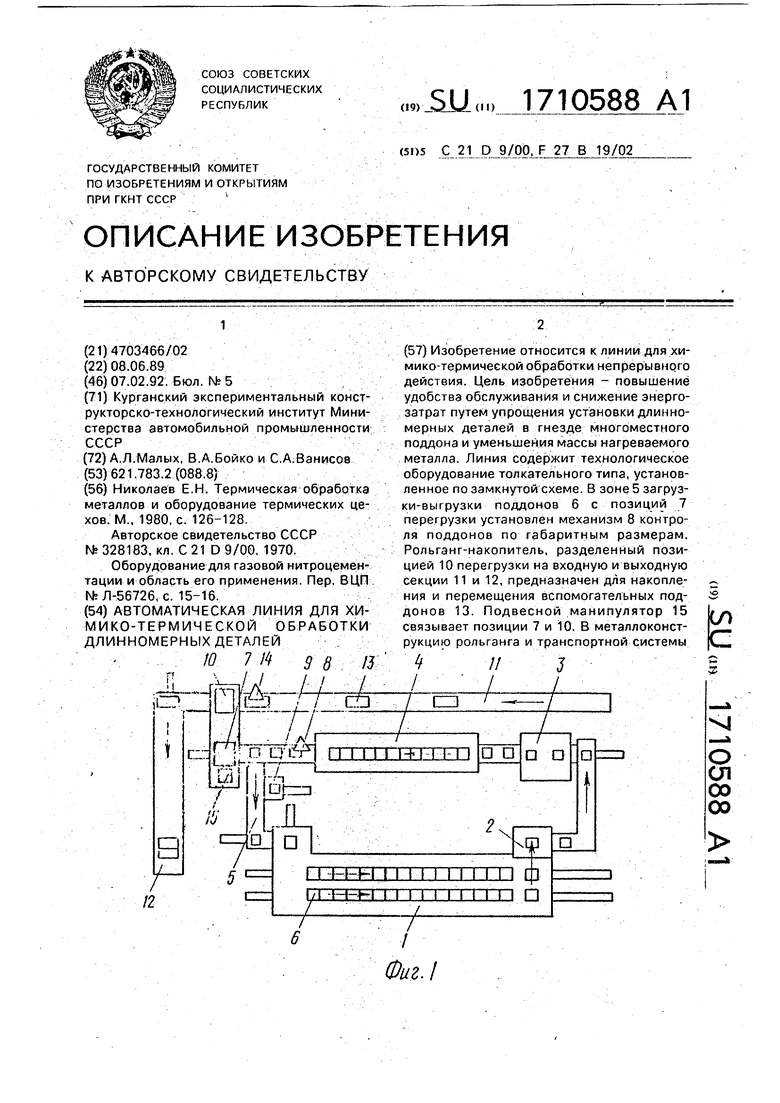

Изобретение относится к линии для химико-термической обработки непрерывного действия. Цель изобретения - повышение удобства обслуживания и снижение энергозатрат путем упрощения установки длинномерных деталей в гнезде многоместного поддона и уменьшения массы нагреваемого металла. Линия соде|5жит технологическое оборудование толкательного типа, установленное по замкнутой схеме. В зоне 5 загрузки-выгрузки поддонов 6 с позиций 7 перегрузки установлен механизм 8 контроля поддонов по габаритным размерам. Рольганг-накопитель, разделенный позицией 10 перегрузки на входную и выходную секции 11 и 12, предназначен для накопления и перемещения вспомогательных поддонов 13. Подвесной манипулятор 15 связывает позиции 7 и 10. В металлоконструкцию рольганга и транспортной системыСОс

Изобретение относится к термическому оборудованию, в частности к комплексам для КТО непрерывного действия, и может найти применение в машиностроительной, металлургической и др. отраслях промышленности.

В толкательных агрегатах Для КТО длинномеров (валов) при р1азмещении деталей в вертикальном положении используют специальные приспособления, которые либо устанавливаются на поддоны, либо подвешиваются к ним,

Одн;ако. установка длинномеров вертикально на опору из-за их деформируемости неприемлема. При перемещении же деталей в подвешенном состоянии в дюбом из двух типов приспособлений возникает ряд. проблем. В частности, загрузка-выгрузка деталей в поддоны может производиться только поштучно, а автоматизация этих операций представляет большую сложность. Кроме этого, транспортирование поддонов с приспособлениями затруднено, металлоемкость и, соответственно, теплоемкость высоки.

Наиболее близким по технической сущности и достигаемому результату к пред/iaгаемому решению является автоматическая линия для ХТО длинномеров, содержащая расположенное по замкнутой схеме технологическое оборудование с транспортирующим устройством в виде направляющих и толкателей загрузки-выгрузки деталей, конвейер с подводящей и отводящей секциями, поддоны, расположенные на направляющих транспортирующего устройства, снабженные специальным, приспособлением для размещения деталей в вертикально подвешенном положении, манипулятор для пе.регрузки деталей с конвейера в поддоны и обратно.

К недостаткам данной линии можно отнести следующие.

Перегрузка деталей в поддоны производится поштучно, т.е. для заполнения поддона требуется крординатное, перемещение манипулятора, который в этом случае будет иметь сложную систему управления и, соответственно, сложен в обслуживании. Кроме

того, описанная конструкция обусловливает большие энергозатраты из-за значительной массы нагреваемого металла (приспособление плюс поддон) и многократного перемещения манипулятора на перегрузке.

Цель изобретения-повышение удобства обслуживания и снижение энергозатрат путем упрощения установки деталей в поддоне и уменьшения массы нагреваемого металла.

Поставленная цель достигается тем. что линия для химико-термической обработки длинномерных деталей, содержащая расположенное по Замкнутой схеме технологическое оборудование с транспортирующим

устройством в виде направляющих и толкателей с зоной загрузки-выгрузки деталей, конвейер с подводящей и отводящей секциями, поддоны, расположенные на направляющих транспортирующего устройства,

манипулятор для перегрузки деталей с конвейера в поддоны и обратно, согласно изобретению снабжена расположенными между подводящей и отводящей секциями конвейера накопителями вспомогательных

поддонов, имеющими возможность вертикального перемещения платформами и механизмами фиксации поддонов, установленными на позициях перегрузки деталей с конвейера на транспортирующее

устройство, а поддоны выполнены в виде плит с гнездами под детали и боковыми опорами под направляющие. Кроме того, манипулятор выг1олнен с силовым цилиндром, датчиком контроля попадания деталей в

гнезда поддона и в виде имеющей возможность вертикального перемещения рамы, на которой установлен ряд параллельно расположённых двуплечих рычагов с приводными плечами и зажимами, при этом зажимы выполнены в виде попарно расположенных Lобразных элементов, на нижней части которых закреплены встречно направленные призмы под гнезда поддонов, приводные плечи одноименных рычагов соединены в группу шарнирно установленной тягой, а группы рычагов соединены с силовым цилиндром посредством двузвенного шарнирно-рычажного механизма. Направляющие транспортирующего устройства выполнены в виде керамических балок, вмонтированных в стенки печи, при этом участок стенки, расположенный ниже балки, имеет утолщенное сечение.

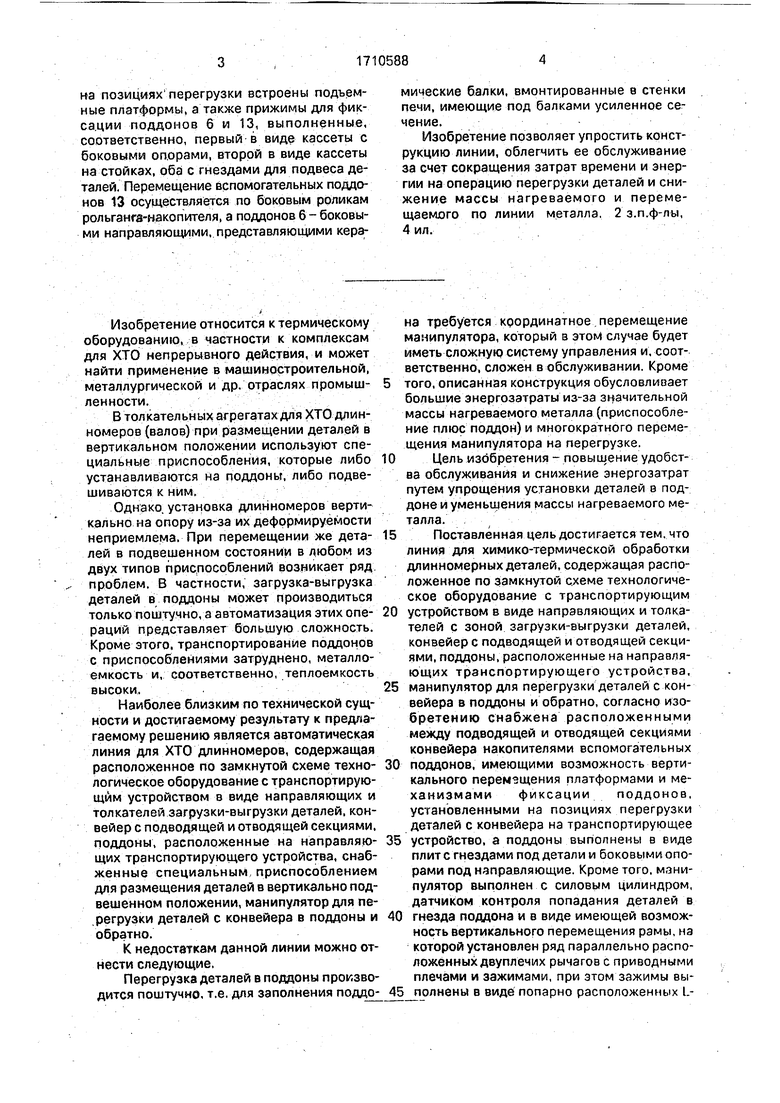

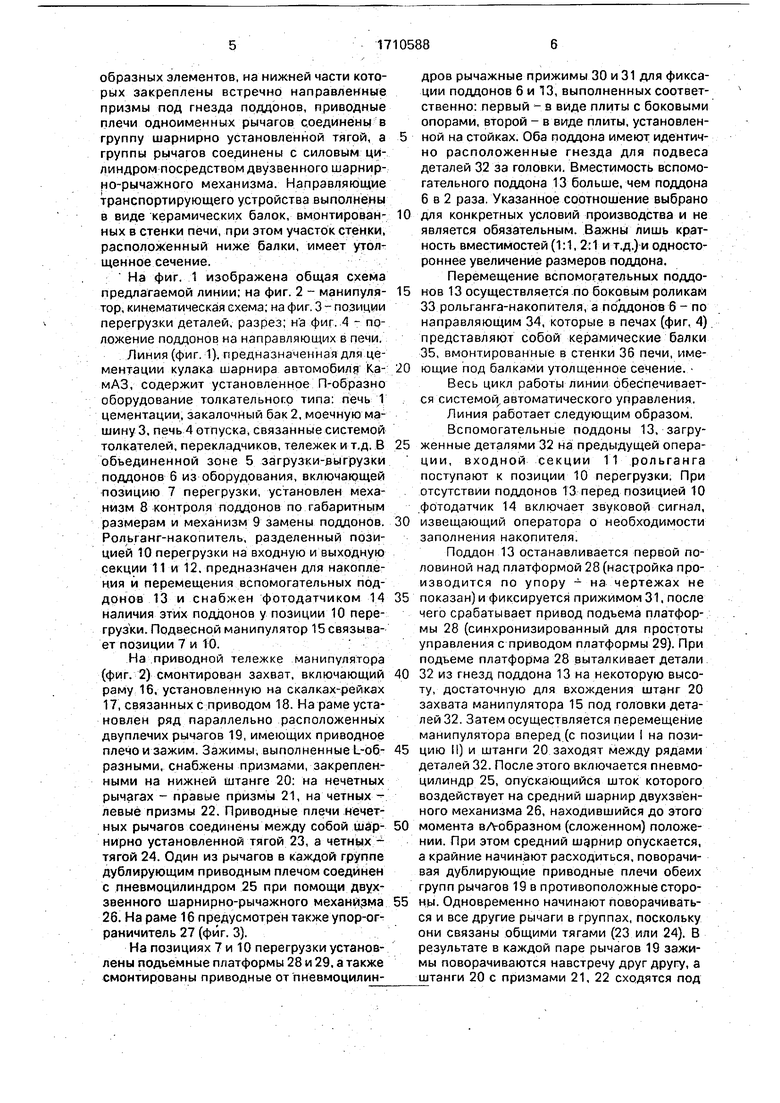

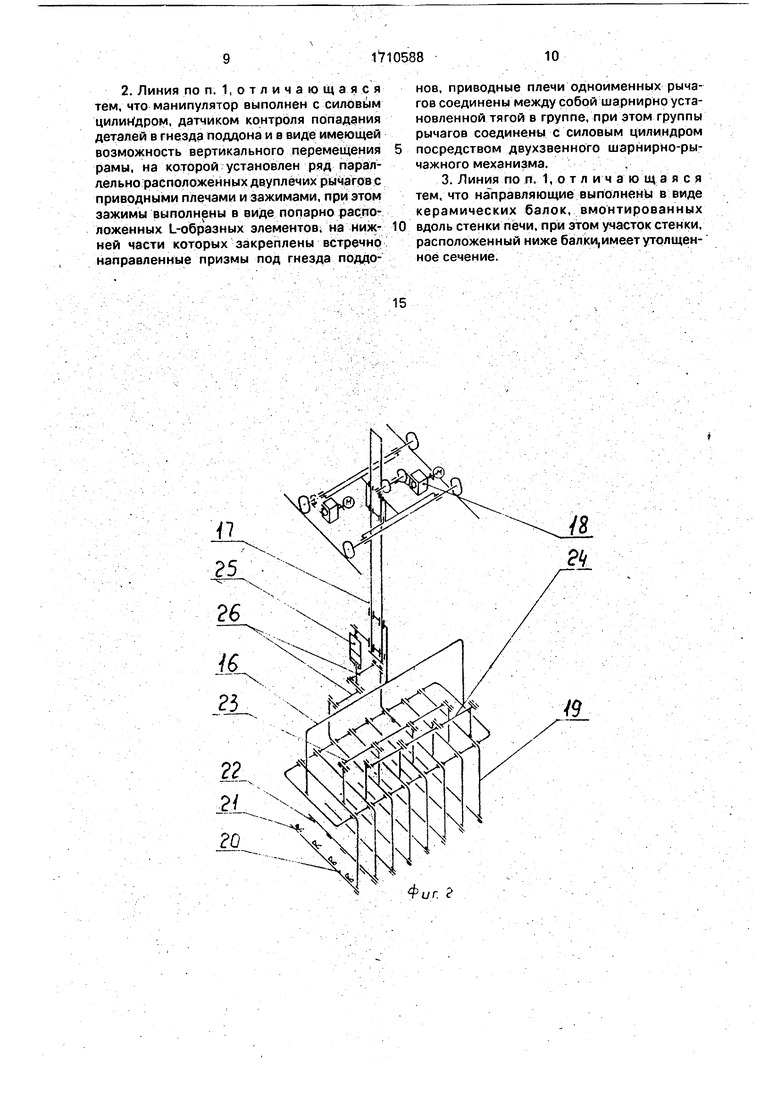

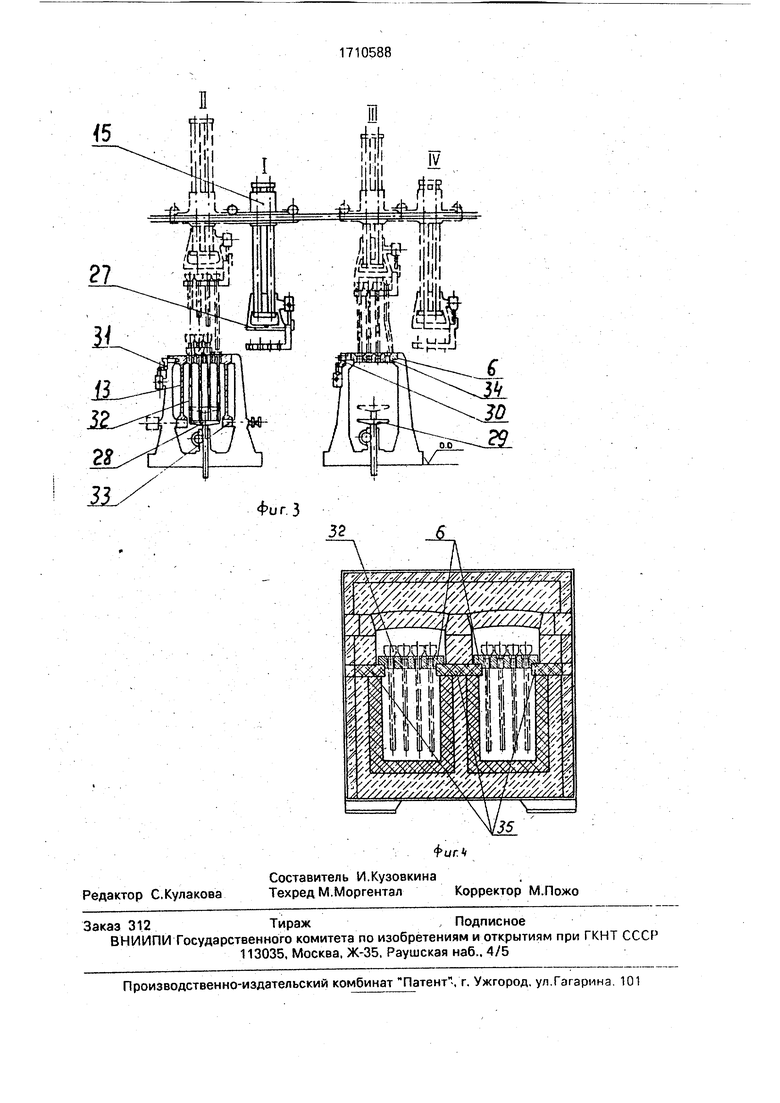

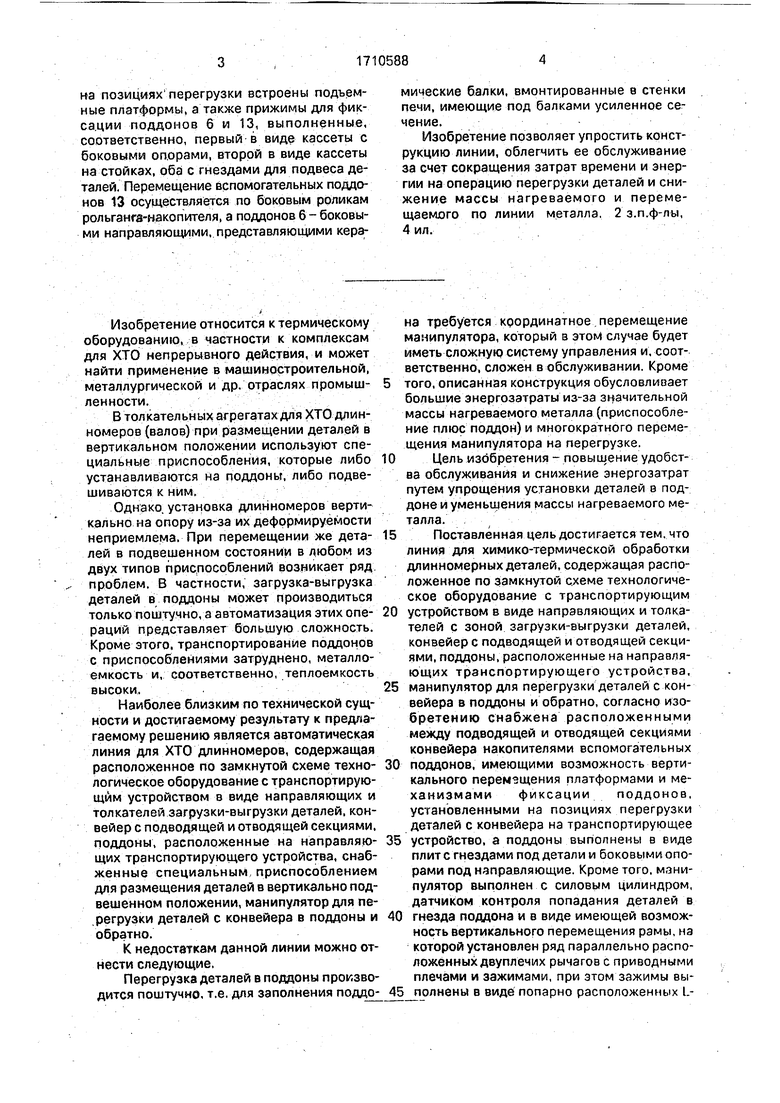

На фиг. 1 изображена общая схема предлагаемой линии; на фиг. 2 - манипулятор, кинематическая схема; на фиг. 3 - позиции перегрузки деталей, разрез; на фиг. 4 - положение поддонов на направляющих в печи.

Линия (фиг. 1). предназначенная для цементации кулака шарнира автомобиля КамАЗ, содержит установленное П-образно оборудование толкательногр типа: печь 1 цементации, закалочный бак2, моечную машину 3. печь 4 отпуска, связанные системой толкателей, перекладчиков, тележек и т.д. В объединенной зоне 5 загрузки-рыгрузкм поддонов 6 из оборудования, включающей позицию 7 перегрузки, установлен механшм 8 контроля поддонов по габаритным размерам и механизм 9 замены поддонов. Рольганг-накопитель, разделенный позицией 10 перегрузки на входную и выхрдную секции 11 и 12, предназначен для накопления и перемещения вспомогательных поддонов 13 и снабжен фотодатчиком 14 наличия этих поддонов у позиции 10 перегрузки. Подвесной манипулятор 15 связывает позиции 7 и 10.

На.приводной тележке манипулятора (фиг. 2) смонтирован захват, включающий раму 16, установленную на скалках-рейках 17, связанных с приводом 18. На раме установлен ряд параллельно расположенных двуплечих рычагов 19, имеющих приводное плечо и зажим. Зажимы, выполненные L-образными, снабжены призмами, закрепленными на нижней штанге 20: на нечетных рычагах - правые призмы 21, на четныхлевые призмы 22. Приводные плечи нечетных рычагов соединены между собой шарнирио установленной тягой 23, а чети ух ТЯГОЙ 24. Один из рычагов в каждой группе дублирующим приводным плечом соединен с пневмоцилиндром 25 при помощи двухзвенного шарнирно-рычажного механизма 26. На раме 16 предусмотрен также упор-ограничитель 27 (фиг. 3).

На позициях 7 и 10 перегрузки установлены подъемные платформы 28 и 29, а также смонтированы приводные от пневмоцилиндров рычажные прижимы 30 и 31 для фиксации поддонов 6 и 13, выполненных соответственно: первый - в виде плиты с боковыми опорами, второй - в виде плиты, установленной на стойках. Оба поддона имеют идентично расположенные гнезда для подвеса деталей 32 за головки. Вместимость вспомогательного поддона 13 больше, чем поддона 6 в 2 раза. Указанное соотношение выбрано для конкретных условий производства и не является обязательным. Важны лишь кратность вместимостей(1:1, 2:1 и т.д.) и одностороннее увеличение размеров поддона.

Перемещение вспомогательных поддонов 13 осуществляется по боковым роликам 33 рольганга-накопителя, а поддонов 6 - по направляющим 34, которые в печах (фиг. 4) представляют собой керамические балки 35, вмонтированные в стенки 36 печи, имеющие под балками утолщенное сечение.

Весь цикл работы линии обеЬпечивается системой автоматическ ого управления.

Линия работает следующим образом.

Вспомогательные поддоны 13, загруженные деталями 32 на предыдущей операции, входной секции 11 рольганга поступают к позиции 10 перегрузки. При отсутствии поддонов 13 перед позицией 10 фотодатчик 14 включает звуковой сигнал, извещающий оператора о необходимости заполнения накопителя.

Поддон 13 останавливается первой половиной над платформой 28 (настройка производится по упору - на чертежах не показан) и фиксируется прижимом 31. после чего срабатывает привод подъема платформы 28 (синхронизированный для простоты управления с приводом платформы 29). При подъеме платформа 28 выталкивает детали 32 из гнезд поддона 13 на некоторую высоту, достаточную для вхождения штанг 20 захвата манипулятора 15 под головки деталей 32. Затем осуществляется перемещение манипулятора вперед (с позиции I на позицию II) и штанги 20 заходят между рядами деталей 32. После этого включается пневмоцилиндр 25, опускающийся шток которого воздействует на средний шарнир двухзвенного механизма 26, находившийся до этого момента вЛ-образнОм (сложенном) положении. При этом средний шдрнир опускается, а крайние начинают расходиться, поворачивая дублирующие приводные плечи обеих групп рычагов 19 в противоположные стороны. Одновременно начинают поворачиваться и все другие рычаги в группах, поскольку они связаны общими тягами (23 или 24). В результате в каждой паре рычагов 19 зажимы поворачиваются навстречу друг другу, а штанги 20 с призмами 21, 22 сходятся под

головками деталей 32 (с некоторым зазором к последнем). Так осуществляется захват половины деталей 80 вспомогательном поддоне 13,

При последующем включении привода 18 рама 16, установленная на скалках-рейках 17, перемещается вверх, после чего производится перевод манипулятора 1 в зону 5 загрузки-выгрузки поддонов (позиция Ш), где на позиции 7 в это время должен находиться поддон 6, также зафиксированный с помощью прижима 30. Срабатывает привод 18 на опускание рамы 16, и детали 32 входят в гнезда поддона 6 до упора в платформу 29, после чего обратным ходом поршня пневмрцилиндра 25 штанги 20 разводятся, освобождая детали 32. Манипулятор 15 совершает отход назад, за поддон (позиция IV), платформы 28, 29 одновременно опускаются, а детали 32 остаются свободно висящими в гнездах поддона 6.Если по какой-либо причине деталь 32 не вошла в гнездо поддона б, она упирается головкой в упор-ограничитель 27 и останавливает движейие упора и связанной с ним рамы 16, в л-о время как скалки-рейки 17 продолжают движение, размыкая контакт (на чертежах не показан), что является сигналом на аварийный подъем рамы 16. Цикл повто|)яется несколько раз, а если деталь 32 все-таки не попала в гнездо поддона, происходит остановка работы манипулятора 15, подается аварийный сигнал. Оператор в наладочном режиме определяет негодную деталь, заменяет ее и вновь запускает манипулятор.

. Загруженный таким образом поддон 6 транспортными средствами линии перемещается к печи 1 цементации и далее последовательно по всему замкнутому контуру технологического оборудования, опираясь на направляющие 34 (35), а на позицию 7 перегрузки в это время поступает поддон 6 из печи 4 отпуска, прошедший предварительный контроль по габаритным размерам при помощи механизма 8, Годный поддон 6 пасле выгрузки из него деталей остается на позиции 7 для загрузки, а негодный подается к механизму 9 замены, где он удаляется автоматически и вместо него на позицию 7 выдается новый.Процесс перегрузки деталей из поддона 6 во вспомогательный поддон 13 происходит аналогично описанному выше, т.е. детали приподнимаются платформой 29 относительно зафиксированного поддона б, манипулятор 15 забирает детали 32 и переносит их на позицию 10 перегрузки в линии рольганга. Готовые детали загружаются в св,ободную половину вспомогательного

поддона 13, обе платформы 28 и 29 опускаются, поддоны расфиксируются.

Для загрузки следующего поддона 6 вспомогательный поддон 13 продвигается по рольгангу и останавливается над платформой 28 второй половиной. Сырые д«тали перегружаются в поддон 6, а на их место загружаются готовые, после чего вспомогательный поддон 13 выдвигается на выходную секцию 12 рольганга.

Благодаря тому, что при перегрузке обеспечивается возможность одновременного захвата комплекта деталей и переноса их в ориентированном по поддону положении, значительно упрощается установка длинномерных деталей в гнезда многоместного поддона. Следовательно, упрощается конструкция линии,,облегчается ее обслуживание. При атом сокращается и время на перегрузку деталей, что позволяет использовать один манипулятор на 2-х и более линиях, т.е. сокращаются материальные затраты, упрощается обслуживание линий.

Кроме того, уменьшаются энергозатраты по причине отсутствия на поддоне приспособления, что, во-первых, снижает массу нагреваемого и перемещаемого по оборудованию металла, во-вторых, позволяет уменьшить габариты печи, т.е. нагреваемый объем. Энергозатраты уменьшаются также и за счет снижения числа ходов манипулятора при перегрузке.

Формула изобретения

0 расположенный ниже балки,имеет утолщенное сечение.

V9

Фиг.

| Николаев Е.Н | |||

| Термическая обработка металлов и оборудование термических цехов | |||

| М. | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пер | |||

| Устройство для дистанционного управления реверсивными механизмами | 1938 |

|

SU56726A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1992-02-07—Публикация

1989-06-08—Подача