Изобретение относится к машиностроению и может быть использовано в линиях для вертикальной сборки изделий типа полых цилиндров при одном установе изделий.

Известна линия (смотри патент № 2063858, класс B 23 Q 41/00, дата подачи заявки 31.01.1995 г., патентообладатель: Открытое акционерное общество “ГАЗ”), выбранная в качестве прототипа.

Известная линия содержит установленные по ходу технологического процесса станки, образующие участки для выполнения отдельных операций, вспомогательные приспособления, включающие приспособления для зажима изделий, и транспортную систему для перемещения изделий, включающую механизм шагового перемещения с приспособлениями для размещения изделий и раму. При этом механизм шагового перемещения снабжен подвижными и неподвижными линейками с захватами, выполненными с возможностью охвата изделий и механизмами сведения-разведения линеек.

Известное техническое решение, выбранное за прототип, обладает следующими недостатками.

Наличие механизма шагового перемещения, снабженного подвижными и неподвижными линейками с захватами, не обеспечивает равномерное распределение усилия зажима на все изделия.

Кроме того, при изменении технологии обработки (сборки) невозможна быстрая перенастройка линии, так как вспомогательные приспособления закреплены на разных станках.

При этом длина линеек ограничена, что не позволяет разместить достаточного количества рабочих позиций, требуемых при перенастройке линии.

Известно устройство (станок) для измерения (смотри патент № 2049305, класс G 01 B 5/24, дата подачи заявки 07.09.1992 г., патентообладатель: Комсомольский - на - Амуре авиационный завод им. Ю.А. Гагарина).

Известное техническое решение содержит измеритель линейных перемещений со штоком, измерительный наконечник, взаимодействующий с поверхностью изделия, и основание.

Известное техническое решение предназначено для измерения одностороннего зазора между поверхностями изделия в измеряемом месте. Переставляя устройство в другое положение, определяют зазор в любой точке измеряемого изделия.

Недостатками известного технического решения являются невозможность измерения размера, представляющего собой разницу между действительным размером изделия и размером эталона, а также низкая производительность процесса измерения из-за переустановки устройства вручную.

Задачей настоящего комплексного изобретения является устранение указанных недостатков, то есть:

- повышение точности позиционирования;

- повышение производительности;

- повышение надежности транспортной системы;

- упрощение конструкции;

- сокращение габаритов линии;

- повышение точности измерения;

- расширение технологических возможностей.

Для решения указанной задачи в механизированной линии, содержащей установленные по ходу технологического процесса станки, образующие участки для выполнения отдельных операций, вспомогательные приспособления, включающие приспособления для зажима изделий, транспортную систему для перемещения изделий, состоящую из механизма шагового перемещения с приспособлениями для размещения изделий и рамы, согласно изобретению транспортная система для перемещения изделий выполнена с направляющими, а приспособление для размещения изделий снабжено устройством для установки изделий, подвижным подпружиненным механизмом для центрирования и фиксации изделий и элементами для перемещения приспособления для размещения изделий по направляющим транспортной системы, при этом устройство для установки изделий выполнено с возможностью перемещения вдоль оси транспортной системы, а подвижный подпружиненный механизм выполнен с возможностью охвата изделий и взаимодействия с приспособлениями для зажима изделий.

Задача также решается за счет того, что, согласно изобретению, устройство для установки изделий выполнено в виде двухпозиционного блока.

При этом участки для выполнения отдельных операций выполнены в виде сдвоенных станков, преимущественно в виде сдвоенных станков для завинчивания резьбы и в виде сдвоенных станков для определения количества прокладок.

Согласно изобретению станки и вспомогательные приспособления расположены на раме транспортной системы.

Также, согласно изобретению, устройство для установки изделий и подвижный подпружиненный механизм для центрирования и фиксации изделий снабжены компенсирующими элементами.

Кроме того, вышеуказанная задача решается за счет того, что станок для определения количества прокладок, характеризующийся тем, что содержит измеритель линейных перемещений со штоком, измерительный наконечник, взаимодействующий с поверхностью изделия, и подвижные основания, одно из которых снабжено упором, а другое - регулируемым установочным элементом со стопорными элементами, предназначенными для фиксации положения штока измерителя линейных перемещений и измерительного наконечника.

Как видно из вышеизложенного, приспособление для размещения изделий содержит подвижный подпружиненный механизм для центрирования и фиксации изделий, выполненный с одной стороны с возможностью охвата изделий, а с другой стороны с возможностью взаимодействия с приспособлениями для зажима изделий. Использование подвижного подпружиненного механизма делает возможным не только центрировать и фиксировать изделие, но и позволяет обеспечить точность установки изделия в рабочей зоне.

При этом приспособление для размещения изделий имеет возможность перемещаться вдоль оси транспортной системы, что также позволяет обеспечить точность установки изделия в рабочей зоне.

Кроме того, приспособление для размещения изделий содержит элементы, посредством которых оно перемещается по направляющим, входящим дополнительно в транспортную систему. Таким образом, обеспечивается более устойчивое положение приспособления для размещения изделий, а это, в свою очередь, приводит к повышению надежности транспортной системы.

Наличие устройства для установки изделий, выполненного в виде двухпозиционного блока, и участков для выполнения отдельных операций, выполненных в виде сдвоенных станков, обеспечивает параллельную обработку изделий на операциях, требующих повышенного времени обработки. Что обеспечивает повышение производительности линии.

При этом станки и вспомогательные приспособления расположены на раме транспортной системы, что ведет к сокращению габаритов линии и, как следствие, к сокращению занимаемых производственных площадей.

Конструкция приспособлений, включенных в линию, довольно проста, что приводит к упрощению конструкции предлагаемой механизированной линии.

Согласно изобретению, устройство для установки изделий и подвижный подпружиненный механизм для центрирования и фиксации изделий снабжены компенсирующими элементами, которые позволяют предохранять наружную поверхность изделия.

Кроме того, механизированная линия содержит станок для определения количества прокладок.

Предлагаемый станок обеспечивает возможность измерения размера, представляющего собой разницу между действительным размером изделия, размером эталона и количеством мерных прокладок, что обеспечивает не только точность измерения, но и точность сборки изделия. При этом повышается производительность процесса измерения, за счет сокращении времени измерения.

Заявляемое комплексное техническое решение имеет отличия от прототипа (смотри патент № 2063858, класс B 23 Q 41/00, дата подачи заявки 31.01.1995 г., патентообладатель: Открытое акционерное общество “ГАЗ”, и патент № 2049305, класс G 01 B 5/24, дата подачи заявки 07.09.1992 г. патентообладатель: Комсомольский - на - Амуре авиационный завод им. Ю.А. Гагарина), следовательно, соответствует критерию "новизна", не следует явным образом из изученного уровня техники, то есть имеет изобретательский уровень.

Заявляемое техническое решение может быть использовано в промышленности, следовательно, оно является промышленно применимым.

Сущность предлагаемого технического решения поясняется чертежами, где

- на фиг.1 схематически изображена механизированная линия;

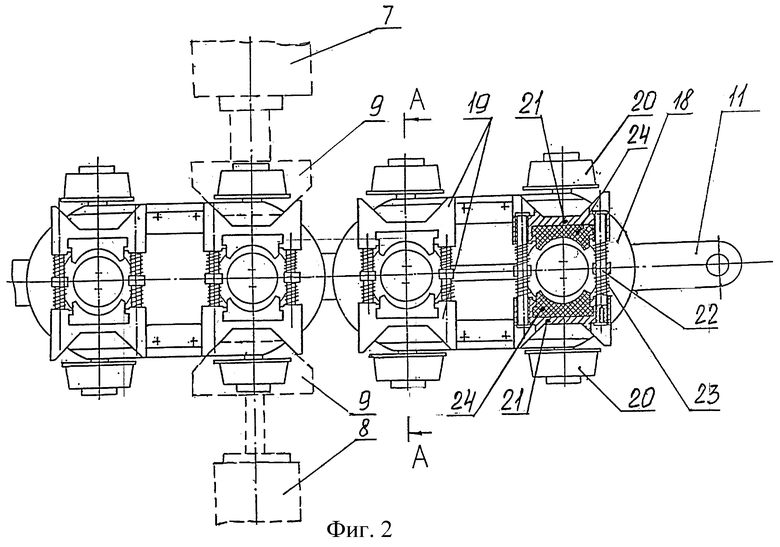

- на фиг.2 схематически изображена транспортная система с приспособлениями для зажима изделий;

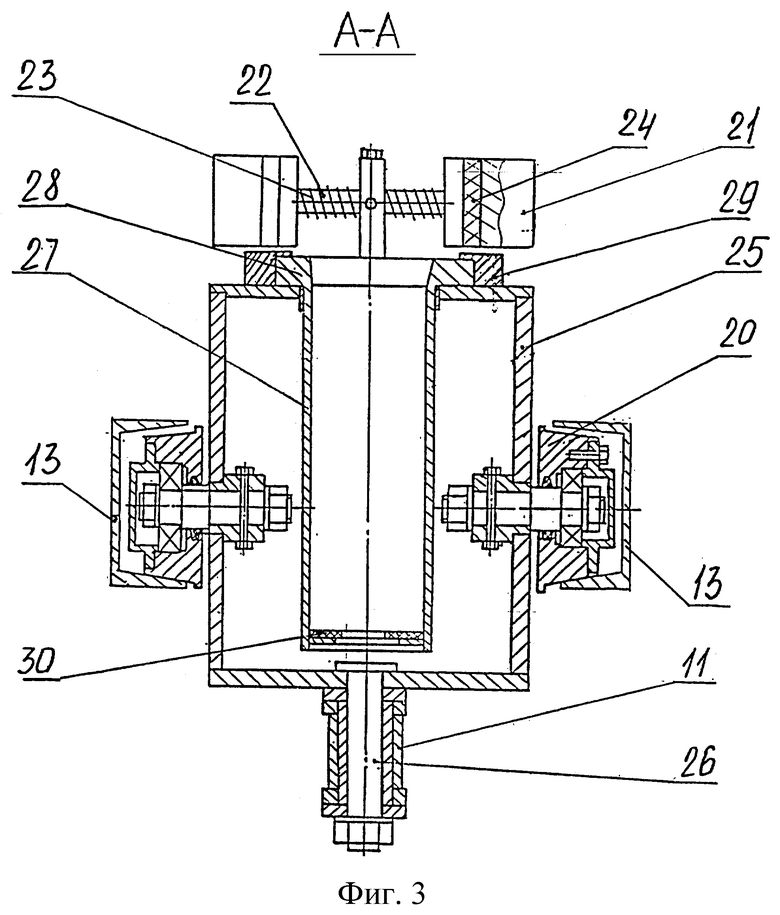

- на фиг.3 - сечение А-А на фиг.2;

- на фиг.4 схематически изображен станок для измерения количества прокладок;

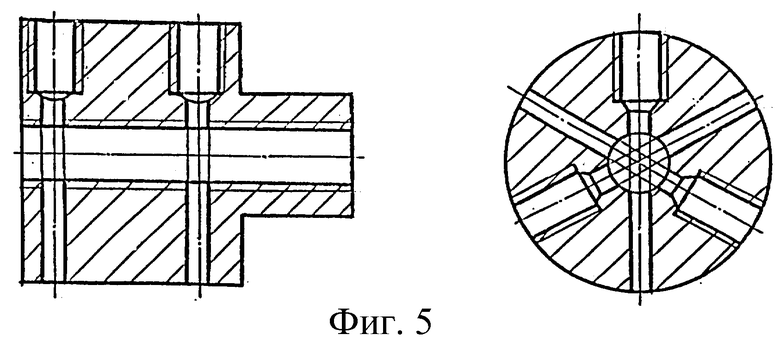

- на фиг.5 схематически изображен регулируемый установочный элемент.

Пример конкретного выполнения.

Механизированная линия содержит привод 1, установленные по ходу технологического процесса станки, образующие участки для выполнения отдельных операций, вспомогательные приспособления, включающие приспособления для зажима изделий 2, 3, и транспортную систему для перемещения изделий (смотри фиг.1).

Участки для выполнения отдельных операций выполнены:

- в виде сдвоенных полуавтоматических станков для определения количества прокладок 4,

- в виде сдвоенных устройств для фиксации пружин 5,

- в виде сдвоенных автоматических станков для завинчивания резьбы с регулируемым моментом 6.

Приспособления для зажима изделий 2 (смотри фиг.2) содержат пневмоцилиндры 7 и 8 диаметром 200 мм и 160 мм соответственно, на штоках которых установлены призмы 9. При чем пневмоцилиндр 7 выполнен с возможностью перемещения до изделия, а пневмоцилиндр 8 выполнен с возможностью поджима с усилием до изделия.

Транспортная система для перемещения изделий представляет собой замкнутый направляющий контур с прямолинейными и дугообразными участками.

Транспортная система содержит механизм шагового перемещения, представляющего собой цепь транспортера 11, приспособления для размещения изделий 12, направляющие 13, раму 14, установленную на стойках 15, поворотный блок 16, натяжной блок 17 (смотри фиг.1, 2).

На раме 14 установлены станки, образующие участки для выполнения отдельных операций, и вспомогательные приспособления.

Приспособления для размещения изделий, выполненных в виде спутников 12, содержат подвижное двухпозиционное устройство для установки изделий 18, подвижный подпружиненный механизм для центрирования и фиксации изделий 19 и элементы, выполненные в виде роликов 20, посредством которых приспособления для размещения изделий перемещаются по дополнительным направляющим 13 (смотри фиг.1, 2, 3).

Подвижный подпружиненный механизм для центрирования и фиксации изделий 19 содержит устройства для центрирования и фиксации изделий 21, плавающих на осях 22 и находящихся под действием пружин 23 в разомкнутом положении.

Устройства для центрирования и фиксации изделий 21 выполнены с одной стороны с возможностью охвата изделий, посредством компенсирующих элементов 24, выполненных из прессованной мягкой резины, а с другой стороны с возможностью взаимодействия с призмами 9 (смотри фиг.2).

Устройство для установки изделий 18 содержит платформу 25, установленную посредством устройства 26 на цепь транспортера 11, стакан 27, фланец 28 которого выполнен с возможностью перемещения в направляющих 29. Стакан 27 снабжен компенсирующими элементами 30, выполненными из токопроводной резины. На платформе 25 с двух сторон установлены ролики 20, посредством которых приспособления для размещения изделий перемещаются по направляющим 13 (смотри фиг.3).

Станок для определения количества прокладок содержит привод 31, выполненный в виде пневмоцилиндра, на штоке которого закреплено устройство для замера 32 (смотри фиг.4).

Устройство для замера 32 содержит измеритель линейных перемещений 33, включающий стрелку 34, шток 35, измерительный наконечник 36, взаимодействующий с поверхностью изделия 37 (или с поверхностью эталона), и основания 38, 39, выполненные с возможностью перемещения их по направляющей 40. Основание 38 содержит регулируемый установочный элемент 41 со стопорными элементами 42, посредством которых фиксируются положения штока 35 измерителя линейных перемещений и измерительного наконечника 36. Основание 39 снабжено упором 43, посредством которого сжимается пружина изделия 37 (или эталона). Между основаниями 38 и 39 устанавливается гайка 44 для изделия 37 (или гайка эталона).

Механизированная линия работает следующим образом.

Изделие 37 свободно устанавливается в двухпозиционное устройство для установки изделий 18.

Включаем привод линии 1.

Посредством толкателя, установленного на штоке пневмоцилиндра (не показан), цепь транспортера 11 перемещается на ход цилиндра, равный двум шагам цепи - 400 мм.

Причем двухпозиционное устройство для установки изделий 18, закрепленное на цепи транспортера, перемещается не только за счет движения цепи, но и посредством элементов, выполненных в виде роликов 20.

При подходе на позицию выполнения технологической операции изделия 37 посредством подвижного подпружиненного механизма 19 с одной стороны центрируются и фиксируются, а с другой стороны посредством пневмоцилиндров 7 и 8, снабженных призмами 9, фиксируются, обеспечивая центровку изделий относительно оси инструментов станков.

После окончания технологической операции призмы 9 пневмоцилиндров 7 и 8 прекращают контактировать с подвижным подпружиненным механизмом 19, освобождая при этом изделия 37.

Цепь транспортера 11 перемещается посредством толкателя, продвигая изделия 37 на другую технологическую операцию, например на операцию определения количества прокладок.

Станок для определения количества прокладок перед технологической операцией настраивают по эталонам изделия и гайки таким образом, чтобы стрелка 34 находилась в исходной точке отчета “0”. Причем цифры 1, 2, 3, 4, 5, нанесенные на шкалу 33, указывают на количество прокладок, которое необходимо для сборки изделия 37. Посредством регулируемого установочного элемента 41 со стопорными элементами 42 фиксируются положения штока 35 измерителя линейных перемещений и измерительного наконечника 36.

Принцип определения количества прокладок заключается в нахождении разницы между фактической высотой и контрольным размером, который задается технологически.

Изделие 37 фиксируется и центрируется вышеизложенным способом. При этом на корпус изделия 37 устанавливается пружина.

Затем между основаниями 38 и 39 устанавливается гайка 44, которая будет впоследствии навинчиваться на корпус изделия 37.

Включается подача штока пневмоцилиндра поджима 31, приводя в движение основания 38 и 39. Причем основание 38 прижимает гайку 44 к основанию 39. При дальнейшем опускании оснований 38 и 39 упор 43, расположенный на основании 39, сжимает пружину изделия 37, измерительный наконечник 36 касается торцевой поверхности изделия 37. Вследствие чего измерительный наконечник 36, поднимаясь вверх, взаимодействует со штоком 35, который воздействует на стрелку 34. Стрелка 34, отклоняясь, показывает на шкале 33 цифру, обозначающую, какое количество прокладок необходимо для сборки изделия 37.

Таким образом, в зависимости от высоты Н, полученной технологически, и высоты H1 гайки 44 находят разницу h, благодаря которой выбирается количество прокладок, необходимое для сборки изделия 37.

Использование предлагаемого технического решения позволяет уменьшить габариты и упростить конструкцию линии за счет размещения технологического оборудования и вспомогательных приспособлений на раме транспортной системы.

При этом предлагаемое техническое решение обеспечивает повышение:

- производительности за счет участков для выполнения отдельных операций, выполненных в виде сдвоенных станков;

- качества сборки на всех технологических операциях посредством поджима изделий и центрирования их относительно оси инструментов станков.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО РАКЕТ РАЗЛИЧНЫХ МОДИФИКАЦИЙ | 2002 |

|

RU2245238C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТРУБ | 1990 |

|

RU2019345C1 |

| Полуавтоматическая сборочная линия | 1982 |

|

SU1115886A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ КАНАЛОВ НАПРАВЛЯЮЩИХ ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2152090C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КИРПИЧА | 2001 |

|

RU2193967C1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Автомат для изготовления проволочных рамок | 1981 |

|

SU994093A1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| Станок для сгибания фигурных изделий | 1981 |

|

SU1028406A1 |

| Станок для закатки и раскатки полосовых материалов | 1972 |

|

SU448965A1 |

Изобретения относятся к машиностроению и могут быть использованы в линиях для вертикальной сборки изделий типа полых цилиндров при одном установе изделий. Механизированная линия содержит установленные по ходу технологического процесса станки, образующие участки для выполнения отдельных операций, вспомогательные приспособления, включающие приспособления для зажима изделий, транспортную систему для перемещения изделий, состоящую из механизма шагового перемещения с приспособлениями для размещения изделий и рамы. Транспортная система для перемещения изделий выполнена с направляющими. Приспособление для размещения изделий снабжено устройством для установки изделий, подвижным подпружиненным механизмом для центрирования и фиксации изделий и элементами для перемещения приспособления для размещения изделий по направляющим транспортной системы. При этом устройство для установки изделий выполнено с возможностью перемещения вдоль оси транспортной системы, а подвижный подпружиненный механизм - с возможностью охвата изделий и взаимодействия с приспособлениями для зажима изделий. Станок для определения количества прокладок содержит измеритель линейных перемещений со штоком, измерительный наконечник, взаимодействующий с поверхностью изделия, и подвижные основания, одно из которых снабжено упором, а другое - регулируемым установочным элементом со стопорными элементами, предназначенными для фиксации положения штока измерителя линейных перемещений и измерительного наконечника. Использование изобретений ведет к повышению точности и производительности обработки, упрощает конструкцию и повышает ее надежность. 2 с. и 5 з.п. ф-лы, 5 ил.

| RU 2063858 C1, 20.07.1996 | |||

| Устройство для безотходного раскроя металла | 1970 |

|

SU382484A1 |

| Сборочная линия | 1981 |

|

SU921789A1 |

| ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ | 1989 |

|

RU2014201C1 |

| Способ определения величины зазора в штампах между матрицей и пуансоном | 1990 |

|

SU1763863A1 |

| ЩУП ДЛЯ ИЗМЕРЕНИЯ ЗАЗОРА МЕЖДУ ДЕТАЛЯМИ | 1996 |

|

RU2126951C1 |

| Автоматическая линия сборки | 1974 |

|

SU505557A1 |

Авторы

Даты

2004-06-10—Публикация

2002-10-18—Подача