Изобретение относится к разделению углеводородов C5 разной степени насыщенности, в частности пентенов и пентадиенов, содержащихся во фракциях различного происхождения (дегидрирования, пиролиза углеводородов и т.д.), и может найти широкое применение в промышленности синтетического каучука в производстве основного мономера - изопрена.

Известен способ разделения углеводородов C5, полученных дегидрированием углеводородного сырья, путем последовательного отделения от целевой углеводородной фракции легких (C1-C4) и тяжелых (С6 и выше) углеводородов ректификацией с последующим выделением изопрена экстрактивной ректификацией и далее концентрирование изопрена ректификацией от циклопентадиена, и пиперилена и тяжелых.

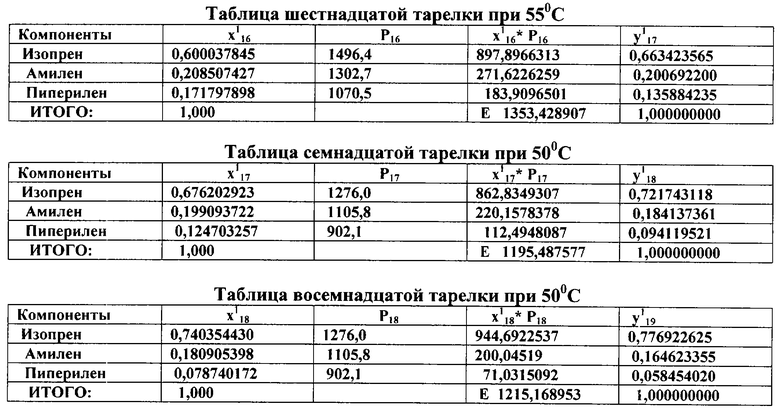

Наиболее близким к изобретению по технической сущности является способ разделения углеводородов C5, разной степени насыщенности ректификацией, которую проводят сначала в двух ректификационных колоннах, затем в колонне э.р. и десорбционной колонне. В ректификационных колоннах отделяют легкие и тяжелые углеводороды. Окончательное разделение проводят в колонне э.р. и в десорбционной колонне. Ректификационные и десорбционная колонны имеют по 60 тарелок, колона э.р. - 150. Режим первой ректификационной колонны следующий: температура куба составляет 80°С, флегмовое число 1, давление верха 1,5 кг/см, второй соответственно 90°С, 1 и 2 - 1,1 (SU 804620 А, 18.02.1981). Сырье, полученное после процесса экстрактивной ректификации (поток I в количестве 100%), поступает в колонну 1 на 16 - 20 тарелки. Колонна имеет 150 тарелок. На эти же 16 - 20 тарелки в количестве 50% от основного потока I подается рецикловая фракция с верха колонны 2 (поток II). С верха колонны 1 отбирается до 47% вес. изопрена - ректификата (поток III), а из куба колонны 1 выводится до 53% вес. от всего сырья и подается в колонну 2 на 36 - 38 тарелки на дальнейшее разделение.

С верха колонны 2 отбирается изопреновая фракция в колонну 1 в количестве 62,5% вес. от вводимого в колонну 2 сырья. Колонна 2 имеет 150 колпачковых тарелок. С 75-й тарелки из так называемого бокового отбора выводится изопрен - амилен - пипериленовая фракция (поток VI) на экстрактивную ректификацию в количестве 25% вес. Из куба колонны 2 выводится пипериленовая фракция в количестве 12,5% вес. (поток V).

НЕДОСТАТКИ СУЩЕСТВУЮЩЕГО СПОСОБА

1. Вывод большого количества пиперилена (до 25% вес.) на экстрактивную ректификацию из так называемого бокового отбора (75 тарелка К-2) и вновь его возвращение в колонны ректификации с потоком I, что мешает вести нормально как процесс экстрактивной ректификации, так и саму ректификацию.

2. Большое содержание пиперилена в сырье, что требует дополнительных энергозатрат.

3. Значительные потери изопрена (5% вес.) и амилена (16% вес.) с выводимой из куба колонны 2 пипериленовой фракцией.

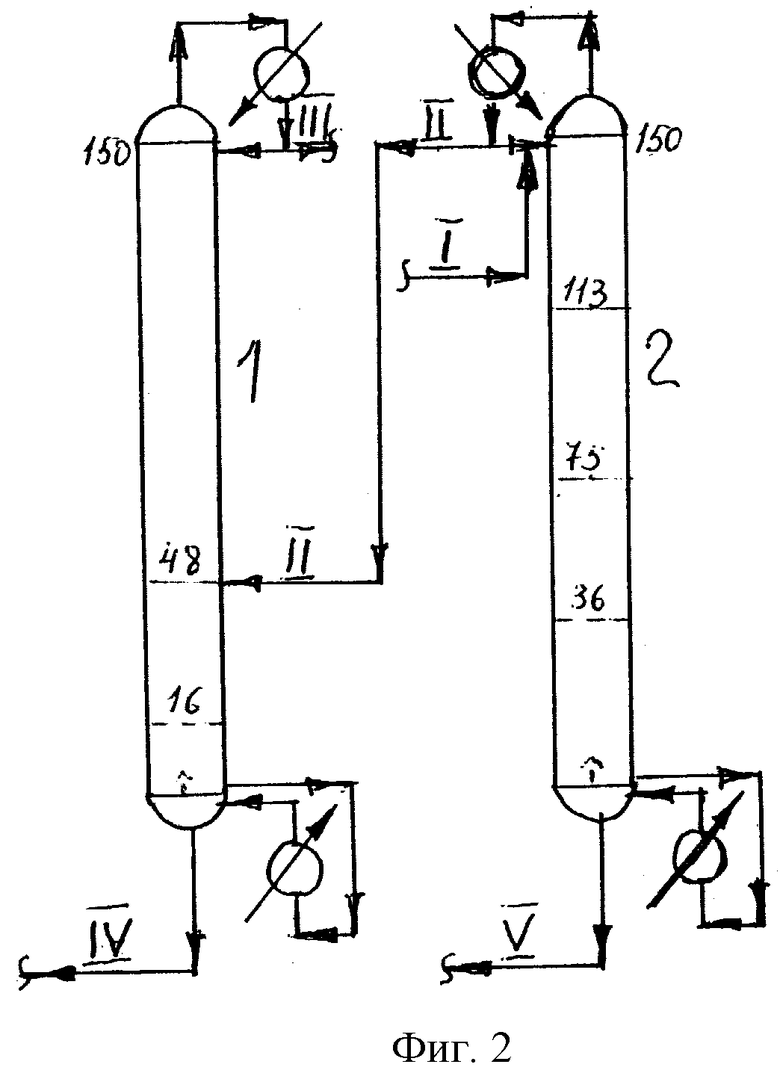

Предлагаемый способ ректификации заключается в следующем. Вначале сырьевой поток I (в количестве 100% вес.) подается не в К-1, а на верх К-2 в линию флегмы на 150-ю тарелку. Это позволяет освободить сырье перед основной ректификацией в К-1 от С6 и тяжелых, пиперилена и частично от циклопентадиена, которые сразу остаются в К-2. С верха К-2 в количестве на 10 - 12% вес. меньше от потока I выводится поток II в К-1 на 40 - 48 тарелки, так как сырье содержит меньше примесей и больше изопрена.

В итоге вместо двух потоков сырья остается один на 40% меньше, но с тем же количеством изопрена, содержание которого на 8 - 10% выше в потоке II по сравнению с потоком I.

С верха К-1 выводится поток III с концентрацией изопрена 99,0% вес., в количестве 77,77% вес., в котором содержится меньше циклопентадиена и амилена. Из кубов К-1 выводится поток IV, но подается он не в К-2 на 36-38 тарелки, а на экстрактивную ректификацию вместо потока VI из бокового отбора К-2. При этом на экстрактивную ректификацию выводится больше амилена (до 46% вес. вместо 17 - 35% вес.). См. таблицы 3-6 по фиг.1 и фиг.2.

Из куба К-2 выводится поток V, в котором содержится уже изопрена до 1% вес. вместо 5% вес. и амилена до 4% вес. вместо 16% вес. При этом снижается расход энергоресурсов (электроэнергии) за счет исключения узла бокового отбора и при замене насоса с большей мощностью на меньшую при откачке потока IV.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Снижение расхода энергоресурсов, повышение эффективности процесса разделения и снижение количества потоков за счет изменения подачи сырьевых потоков в колонны 1 и 2.

Поставленная цель достигается тем, что ректификация производится как при изменении подачи сырьевых потоков, так и по высоте колонн, что позволяет снизить количество сырья, подаваемого в К-1, на 40% при том же количестве основного продукта изопрена. Это происходит за счет того, что поток I подается не в колонну 1, а на верх К-2 в линию флегмы, а сырьем для колонны 1 является поток II, то есть из двух потоков I и II (сырье + рецикловая фракция) получается один поток II, который подается в колонну 1 на 40 - 48 тарелки, так как в нем увеличилось количество изопрена и снизилось количество балласта (пиперилена и тяжелых С6). Тяжелые, ниперилен и частично циклопентадиен сразу остаются в К-2 и не мешают процессу ректификации в К-1. Изопрен - амиленовая фракция, остающаяся в кубе 1 (поток IV) и составляющая до 20% вес. от сырья, выводится сразу на экстрактивную ректификацию, в которой содержится до 46% вес. амилена, и которые сразу выводятся на экстрактивную ректификацию вместо потока VI, что и позволяет исключить боковой отбор с 75 тарелки К-2, в котором содержится до 25% вес. пиперилена, мешающего как процессу ректификации, так и процессу на экстрактивной ректификации (как балласт).

Изменение подачи сырьевых потоков в К-1 и К-2 как по ходу, так и по высоте тарелок питания существенно (как по количеству, так и по качеству) изменяет составы сырьевых потоков, что и позволяет добиться повышения качества всех продуктов ректификации, начиная от потоков II, III, IV и кончая потоком VI при снижении расхода энергоресурсов. При этом поток II содержит на 40% балласта меньше, чем потоки I и II по существующему способу.

Пример 1. Рассчитать тарелку питания по К-2.

Задание. Рассчитать процесс ректификации смеси изопрен-амилен(пиперилен+цпд+С6) для упрощения расчета. Питание содержит 53% изопрена, 19% амилена и 28% пиперилена. Остаток содержит 0,3% изопрена, 0,9% амилена. Флегмовое число равно 10. Расчет ведем на 100 кмоль питания. Материальный баланс для изопрена будет иметь следующий вид: 53,29=D*x1+0,003 R=(100-R)x1+0,003 R=100х1+(0,003-х1)R.

Принимая во внимание, что х1=0,73897, получим 53,29=73,897-0,73897R. Откуда

R=(73,897-53,29):0,73897=27,886, откуда D=100-27,886=72,114, где

R - количество молей кубового остатка; D - количество молей дистиллата; х1 - молярная доля изопрена в дистиллате. По этим данным можно составить таблицу материального баланса.

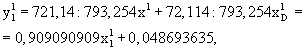

Количество стекающей флегмы при V=10 составляет 10*72,114=721,14=f.

Количество пара, поднимающегося в колонне: 721,14+72,114=793,254=G.

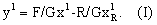

Рассмотрим движение компонентов смеси в колонне истощения. Уравнение рабочей линии колонны истощения имеет вид  Для изопрена уравнение будет иметь вид

Для изопрена уравнение будет иметь вид

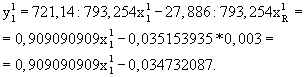

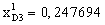

Пользуясь этим уравнением, начнем расчет кубовой части колонны ректификации. Найдем, пользуясь законом Рауля, состав пара, поднимающегося из куба. Для этого зададимся температурой кипения в кубе 75°С.

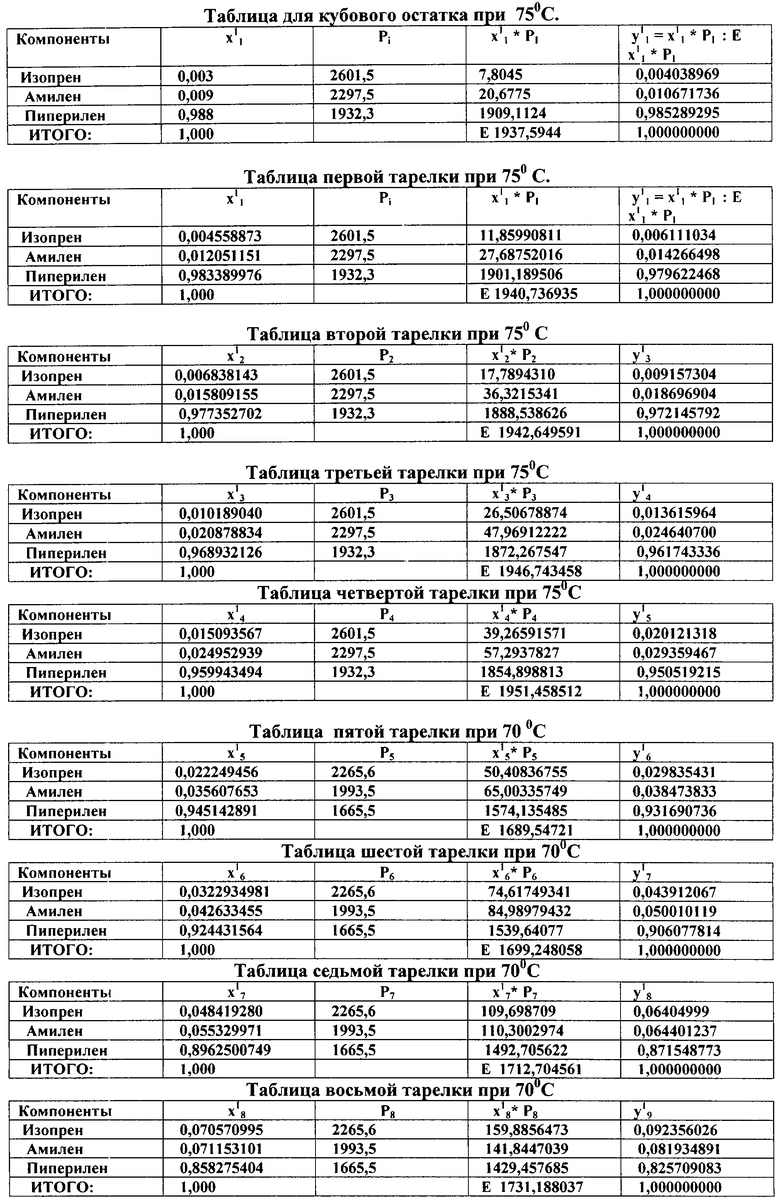

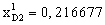

Так как содержание компонентов в жидкой фазе пятнадцатой тарелки приблизительно то же, что и в питательной жидкости, то принимаем подачу питания на пятнадцатую тарелку. Найдя номер тарелки питания, перейдем к колонне обогащения. Для этой части колонны справедливо отношение

где f - количество флегмы, стекающей в колонне; G - количество поднимающихся паров в колонне, кмоль.

Можно также написать: 1:(V+1)=D/G, где D - количество дистиллата, принятое за единицу, в кмоль. Уравнение (II) может быть записано так: у1=f:Gx1+D:Gx

Откуда имеем для изопрена

где  .

.

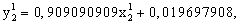

Для амилена  где

где  .

.

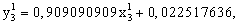

Для пиперилена  где

где  .

.

Итак, мы получили, что общее количество тарелок (теоретических) в колонне равно восемнадцать штук.

Следовательно, количество тарелок в колонне обогащения будет 18-15=3 штуки. А практически колонна имеет 150 тарелок, и тарелка питания должна быть на 150:18=8,33333. 15*8,33333 = 125 штук, то есть на 125 тарелку, но никак уж на 36-38 тарелки. P.S. Теоретический расчет показывает обоснованность перевода тарелки питания с 36 на 125, а практические данные анализов превосходно это подтвердили даже при подаче питания на 113 тарелку (см. таблицу 2).

сырья.

(изоамилен)

(изопрен)

К-4502

6 часов отбор пробы подача – 113 тарелка

6 часов отбор пробы подача – 113 тарелка

18 часов отбор пробы подача – 113 тарелка

18 часов - отбор пробы подача - 36 тарелка

6 часов - отбор пробы подача – 36 тарелка

18 часов - отбор пробы подача - 36 тарелка

6 часов - отбор пробы подача – 113 тарелка

6 часов - отбор пробы подача – 113 тарелка

6 часов - отбор пробы подача - 113 тарелка

6 часов - отбор пробы подача – 113 тарелка

6 часов - отбор пробы подача – 113 тарелка

6 часов - отбор пробы подача - 113 тарелка

6 часов - отбор пробы подача – 113 тарелка

6 часов - отбор пробы подача – 113 тарелка

6 часов - отбор пробы подача - 113 тарелка

6 часов - отбор пробы подача - 113 тарелка

И так далее до настоящего времени без изменений, подача сырья на 113 тарелку.

ПРИМЕР 2. Сырье в количестве 100% вес., полученное после экстрактивной ректификации (поток I), подается в колонну К-1 на 16-20 тарелки. На эти же тарелки подается рецикловый поток II, составляющий 50% от основного потока I, который выводится с верха К-2. С верха К-1 выводится поток III с концентрацией изопрена 98,4% вес. Из куба К-1 выводится поток IV, который поступает на 36 тарелку в К-2. Из бокового отбора (75 тарелка) К-2 выводится изопрен - амилен - пипериленовая фракция (поток VI) на э.р. Из куба К-2 выводится (поток V), отправляемый на склад и далее на сжигание.

НЕДОСТАТКИ СУЩЕСТВУЮЩЕГО СПОСОБА

В сырье (поток I) содержится много амилена и пиперилена, которые выводятся на э.р. из бокового отбора (75 тарелка) К-2. В колонне 1 крутится много балласта (амилена, пиперилена, С6, тяжелые), который можно снизить, если совсем убрать узел бокового отбора, а амилены выводить из куба К-1. Большие потери изопрена (5% вес.) и амилена (16% вес.).

ПРИМЕР 3. Сырье в количестве 100% вес., полученное после экстрактивной ректификации (поток I), подается в линию флегмы на 150 тарелку в К-2. С верха К-2 в количестве 90% вес. выводится изопреновая фракция (поток II) в К-1 на 40-48 тарелки. С верха К-1 выводится изопрен - ректификат в количестве 77,77% вес. (99,0% вес.) - поток III. Из кубов К-1 выводится изопрен - амилен - пипериленовая фракция в количестве 22,23% вес. на экстрактивную ректификацию (поток IV). Из куба К-2 выводится пипериленовая фракция (поток V) в количестве 10% вес. Составы потоков I, II, III, IV, V, VI приведены в таблицах 1-4.

ПРЕИМУЩЕСТВА ПРЕДЛАГАЕМОГО СПОСОБА РЕКТИФИКАЦИИ

1. Уменьшается количество сырьевых потоков (вместо 6-5) и повышается качество потоков по составу.

2. Снижается расход электроэнергии на 15%.

3. Повышается качество изопрена - ректификата за счет снижения содержания в нем циклапентадиена и амилена.

4. Исключается из схемы узел бокового отбора, что позволяет исключить накопление амилена и пиперилена в колоннах ректификации и на блоках э.р.

5. Снижаются потери изопрена с 5% вес. до 1% вес. и амилена с 16% вес. до 4% вес. с откачиваемой из куба К-2 пипериленовой фракцией, что ведет к экономии изопрена и амилена.

Все это происходит за счет изменения подачи сырья с нижележащих тарелок на более высокие. Например, в предлагаемом способе в К-1 сырье необходимо подавать на 40-48 тарелки вместо 16-20 тарелки по существующему способу, т.к. сырье по составу содержит больше изопрена, чем поднимающиеся из кубов колонн пары. А в К-2 сырье подается сразу на 150 тарелку вместо 36-38 тарелки по существующему способу. При этом само сырье служит дополнительной флегмой, что повышает четкость разделения. На фиг.1 и 2 представлены схемы существующего и предлагаемого способов ректификации.

Использование предлагаемого способа позволяет за счет изменения подачи потоков сырья как по месту, так и по высоте колонн сократить количество потоков за счет ликвидации потока бокового отбора; а также произойдет совмещение потоков I и II, что ведет к отделению тяжелых, пиперилена и, частично, циклопентадиена из потока I.

При этом из схемы убирается узел бокового отбора, за счет которого происходит накопление пиперилена в системах ректификации и экстракции. Происходит снижение расхода энергоресурсов, повышается качество изопрена - ректификата за счет снижения в нем содержания амилена и циклопентадиена, а также снижаются потери изопрена и амилена с откачиваемой из куба К-2 пипериленовой фракцией, что приводит к экономии изопрена и амилена и уменьшению затрат тепла.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авторское свидетельство SU 804620 А, от 18.02.1981 г.

2. В.Н.Стабников. “Ректификационные аппараты”. Машиностроение. М., 1965 г. 365 с.

3. К.Ф.Павлов, П.П.Романков, А.Л.Носков. “Примеры и задачи по процессам и аппаратам”. Химия. Л., 1970 г. 624 с.

4. Касаткин А.Г. “Основные процессы и аппараты химической промышленности”. М., Химия, 1971 г, 783 с.

СОСТАВЫ ПОТОКОВ.% ВЕС. ПО ФИГУРЕ 1

СОСТАВЫ ПОТОКОВ,% ВЕС, ПО ФИГУРЕ 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения пиперилена | 1983 |

|

SU1109370A1 |

| Способ выделения диолефинов | 1981 |

|

SU1068413A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФРАКЦИЙ УГЛЕВОДОРОДОВ С5 | 2002 |

|

RU2243960C2 |

| Способ очистки углеводородов с или их смесей от примесей фурана | 1974 |

|

SU697490A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ИЗОПРЕНА | 1985 |

|

SU1274255A1 |

| Способ разделения углеводородов с4-с5 разной степени насыщенности | 1977 |

|

SU732226A1 |

| Способ разделения смесей углеводородов с разной степени насыщенности | 1974 |

|

SU653244A1 |

| Способ разделения фаркций угле-ВОдОРОдОВ C | 1978 |

|

SU804620A1 |

| Способ выделения пиперилена | 1977 |

|

SU698972A1 |

| Способ очистки экстрагента | 1976 |

|

SU687057A1 |

Использование: нефтехимия. Сущность изобретения: ректификацию проводят в двух колоннах. Исходное сырье подают на верх второй колонны, в линию ее флегмы, с верха второй колонны отводят изопреновую фракцию и направляют ее в первую колонну. Из куба второй колонны отводят пипериленовую фракцию. С верха первой колонны отводят изопрен, из куба этой колонны отводят изопрен-амиленовую фракцию, направленную на экстрактивную ректификацию. Технический результат: снижение энергозатрат, повышение качества продуктов разделения, снижение их потерь. 2 ил., 25 табл.

Способ разделения фракций углеводородов С5 разной степени насыщенности ректификацией в двух колоннах, отличающийся тем, что сырье подают на верх второй колонны в линию ее флегмы, с верха второй колонны отводят изопреновую фракцию и направляют ее в первую колонну, из куба второй колонны отводят пипериленовую фракцию, с верха первой колонны отводят изопрен, из куба этой колонны отводят изопренамиленовую фракцию, направляемую на экстрактивную ректификацию.

| Способ разделения фаркций угле-ВОдОРОдОВ C | 1978 |

|

SU804620A1 |

| SU 561371 A, 20.09.2001 | |||

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА | 1979 |

|

SU772074A1 |

| US 4147848 A, 03.04.1979 | |||

| US 3230157 A, 18.01.1966. | |||

Авторы

Даты

2005-02-20—Публикация

2002-11-29—Подача