Изобретение относится к области металлургии и теплоэнергетики и может быть использовано для футеровки тепловых агрегатов, металлоплавильных и металлоразливочных устройств, электролизеров в алюминиевом производстве и др.

Известна огнеупорная масса для монолитной футеровки ферросплавных ковшей (а.с. СССР № 532591, кл. С 04 В 35/14, С 04 В 19/04), включающая (% по массе): кварцевый песок - 33…51, жидкое стекло – 12…18, саморассыпающийся шлак – 2…4, кристаллический кварцит – 35…45. Недостатком известной массы является относительно невысокая механическая прочность (использование только сушки массы на жидком стекле вместо обжига не обеспечивает высокой механической прочности изделию), что экономически не оправдывает применение большого количества дорогих и дефицитных кварцевых материалов.

Известна силикатная композиция для изготовления покрытий (а.с. СССР № 755768, кл. С 04 В 19/04), включающая (% по массе): растворимое калиевое стекло – 60…80, двухкальциевый силикат (в форме нефелинового шлама) – 1…10, молотую слюду – 12…20, каолин – 1…8, аэросил - 2…6. Данная силикатная композиция, имеющая в своем составе жидкое стекло и нефелиновый шлам, не может являться огнеупорной массой, т.к. два ее компонента - каолин и слюда, составляющие вместе 13…28%, при нагревании дегидратируют, разрушая затвердевшую силикатную композицию.

Известна бетонная смесь (а.с. СССР № 489736, кл. С 04 В 19/04), включающая (% по массе): жидкое стекло - 15…17, зернистый нефелиновый шлам - 45…55, кварцевый песок - остальное, которая хотя и не заявлена авторами как огнеупорная, тем не менее, по сути таковой является. Недостаток при этом - относительно низкая механическая прочность после суток твердения (8…15 МПа).

Известна огнеупорная масса (а. с. СССР № 1346629, кл. С 04 В 35/22), принятая за прототип, включающая (% по массе): оксид кальция - 65…90, оксид магния - 5…20, двухкальциевый силикат - 5…15. Известная огнеупорная масса позволяет получить первоначальную механическую прочность изделий на ее основе 14,3…17,9 МПа, которая после 7 суток хранения во влажных условиях уменьшается до 4,6…6,4 МПа. Недостатком прототипа является невысокая стойкость при хранении, низкая механическая прочность изделий, ограниченная область использования из-за основного состава массы, необходимость специально синтезировать С2S из мела и песка.

Цель изобретения: повышение стойкости огнеупорных изделий при хранении, увеличение их механической прочности, расширение сырьевой базы для приготовления массы и охрана окружающей среды за счет использования техногенных продуктов.

Цель достигается тем, что в массе для огнеупорных изделий, включающей двухкальциевый силикат, используют двухкальциевый силикат в форме нефелинового шлама двух фракций, больше 0,3 мм и меньше 0,3 мм, и дополнительно содержится жидкое стекло при следующем соотношении компонентов (% по массе):

двухкальциевый силикат

фракции больше 0,3 мм 47…62

двухкальциевый силикат

фракции меньше 0,3 мм 22…35

жидкое стекло

(в пересчете на щелочной силикат) 16…18.

В качестве двухкальциевого силиката используется отход производства глинозема - нефелиновый шлам, содержащий 75…78% по массе - β-C2S, который стабилизирован при синтезе рядом соединений и при охлаждении от высоких температур до температуры окружающей среды не переходит в γ-C2S и не подвергается разрушению (саморассыпанию). Температура плавления нефелинового шлама 1800…1950°С, что позволяет рассматривать этот материал как огнеупорный.

В качестве жидкого стекла используются водные растворы измельченного силиката натрия или калия плотностью не ниже 1100 кг/м3 с любым кремнеземистым модулем.

Пример использования массы для огнеупорных изделий.

Брали нефелиновый шлам Ачинского глиноземного комбината (АГК), высушивали до остаточной влажности 5…7%, рассеивали на сите с ячейкой 0,315 мм. Остаток на сите был представлен фракцией больше 0,3 мм. Массу шлама, прошедшую сквозь сито, домалывали до тонкости 0…0,3 мм. Затем составляли сухую шихту из расчетных количеств крупной и малой фракций, которую затворяли расчетным (исходя из содержания щелочного силиката) количеством жидкого натриевого стекла плотностью 1110, 1200 и 1380 кг/м3 с кремнеземистым модулем 2,7.

Из полученной массы формировали образцы-кубы с размером ребра 70 мм. Формирование осуществляли тремя способами: виброуплотнением на вибростоле, трамбовкой и прессованием на прессе при давлении 15 МПа. Различные виды уплотнения выбраны потому, что при затворении нефелинового шлама жидким стеклом с плотностью 1110 кг/м3 композиция пластично-текучая, при затворении жидким стеклом с плотностью 1200 кг/м3 композиция вязкопластичная, и при затворении жидким стеклом с плотностью 1380 кг/м3 композиция сыпучая.

Образцы сушили при температуре 150…170°С до остаточной влажности не более 5%. Далее образцы подвергали обжигу при температуре 1000°С.

Высушенные и обожженные образцы подвергали испытанию на механическую прочность и стойкость во влажной среде.

Отдельно выполнено испытание на огнеупорность по ГОСТ 4069-69.

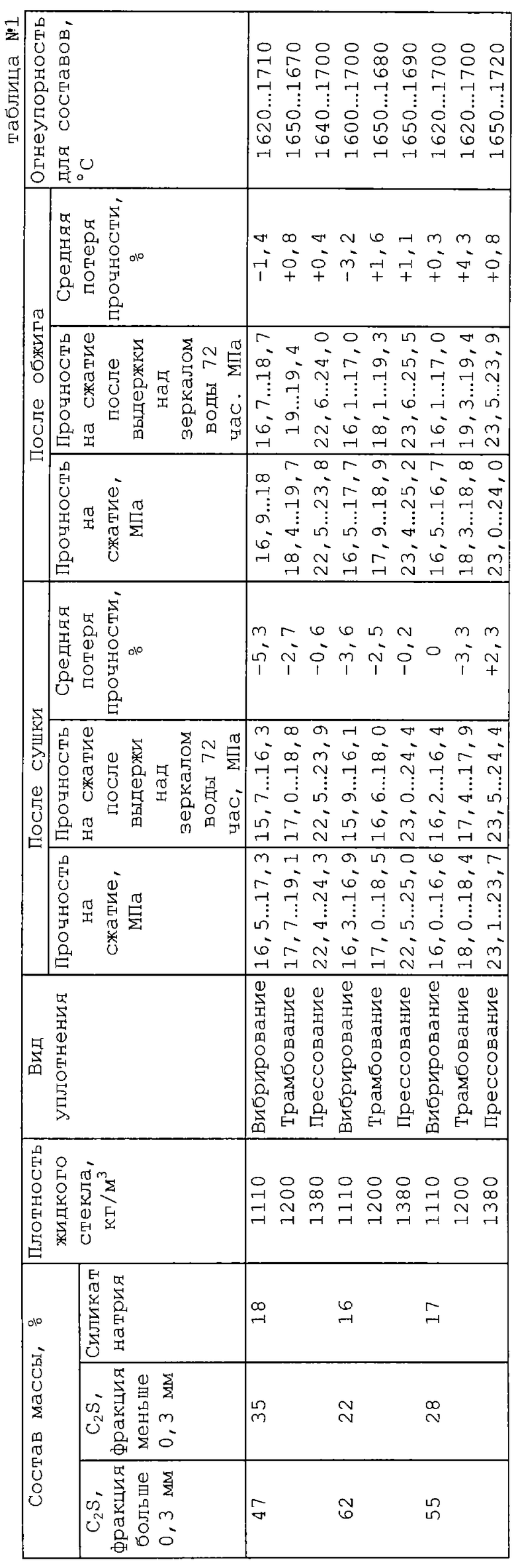

Результаты испытаний представлены в табл. 1.

Из таблицы 1 видно, что механическая прочность и стойкость образцов во влажной среде главным образом зависит от способа уплотнения массы.

При вибрировании (что характерно для огнеупорных бетонов) получаются образцы, имеющие прочность 16,5…18 МПа и характеризующиеся потерей прочности при выдержке во влажной среде для высушенных образцов от нуля до 5,3%, для обожженных от -3,2 до +0,3 %.

При трамбовании (что характерно для набивных масс) сухие образцы имели прочность 17…19 МПа и при хранении во влажной среде теряли прочность до 3,3%. Обожженные образцы характеризовались приростом прочности до 4,3%.

При прессовании (что характерно для штучных огнеупоров) образцы имели прочность 22,5…25,5 МПа и практически не реагировали на влажную среду.

По результатам исследований огнеупорности полученные образцы можно приравнять к шамотным и полукислым огнеупорам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ШАМОТНЫХ ОГНЕУПОРОВ | 1994 |

|

RU2082699C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДОСТОЙКИХ ГИПСОВЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2413689C2 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2392295C1 |

| ТЕРМОИЗОЛЯЦИОННАЯ МАССА | 2008 |

|

RU2370468C1 |

| Композиция для монолитной футеровки сталеразливочных ковшей | 1986 |

|

SU1472460A1 |

| Композиция для изготовления теплоизоляционного материала | 1986 |

|

SU1423534A1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2018 |

|

RU2721566C1 |

Изобретение относится к области металлургии и теплоэнергетики и может быть использовано для футеровки тепловых агрегатов, металлоплавильных и металлоразливочных устройств, электролизеров в алюминиевом производстве и др. Технический результат - повышение стойкости огнеупорных изделий при хранении, увеличение их механической прочности, расширение сырьевой базы для приготовления массы и охрана окружающей среды за счет использования техногенных продуктов. Масса для огнеупорных изделий, включающая двухкальциевый силикат, который используют в форме нефелинового шлама двух фракций, больше 0,3 мм и меньше 0,3 мм, дополнительно содержит жидкое стекло при следующем соотношении компонентов, % по массе: двухкальциевый силикат фракции больше 0,3 мм - 47-62, двухкальциевый силикат фракции меньше 0,3 мм - 22-35, жидкое стекло (в пересчете на щелочной силикат) - 16-18. 1 табл.

Масса для огнеупорных изделий, включающая двухкальциевый силикат, отличающаяся тем, что двухкальциевый силикат используют в форме нефелинового шлама двух фракций, больше 0,3 мм и меньше 0,3 мм, дополнительно содержит жидкое стекло при следующем соотношении компонентов, % по массе:

Двухкальциевый силикат фракции больше 0,3 мм 47…62

Двухкальциевый силикат фракции меньше 0,3 мм 22…35

Жидкое стекло,

в пересчете на щелочной силикат 16…18

| Огнеупорная масса | 1985 |

|

SU1346629A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОВША, ОГНЕУПОРНАЯ МАССА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И КОВШ ДЛЯ ПЕРЕВОЗКИ ЖИДКОГО МЕТАЛЛА | 1999 |

|

RU2147485C1 |

| Огнеупорная суспензия для изготовления керамических форм,используемых в производстве литья по выплавляемым моделям | 1974 |

|

SU482234A1 |

| Бетонная смесь | 1973 |

|

SU489736A1 |

| US 5264168 A, 23.11.1993. | |||

Авторы

Даты

2005-02-27—Публикация

2003-07-31—Подача